Глава IV. Обработка деталей на строгальных и сверлильных станках

§ 13. Строгание. Строгальные станки

Строгание и долбление применяют для обработки плоскостей и несложных фасонных поверхностей с прямолинейными образующими. Принцип работы при строгании и долблении один и тот же - главным (движением резания) является возвратно-поступательное движение, подача - прямолинейная прерывистая, осуществляемая периодически через определенные промежутки времени.

В качестве режущих инструментов соответственно применяют строгальные и долбежные резцы.

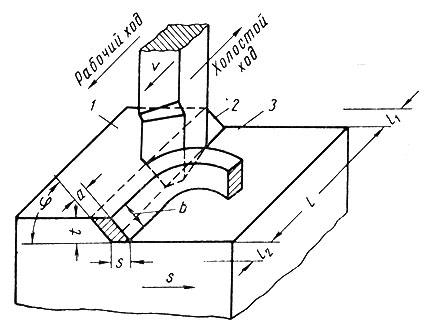

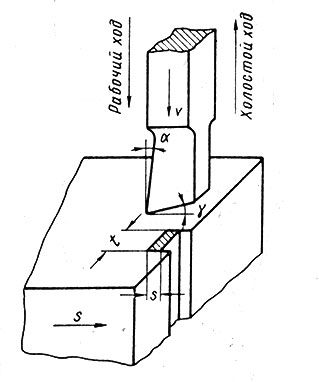

На поперечно-строгальных станках (см. рис. 57), предназначенных для обработки заготовок длиной до 1 м, а также на долбежных станках (рис. 58) движение резания сообщается резцу. Срезание слоя металла толщиной а (при долблении а = s) производится только при движении резца в одном направлении (рабочий ход); движение в обратном направлении называется холостым ходом.

Заготовка закрепляется на столе станка и вместе с ним ей сообщается подача (во время холостого хода) в направлении, перпендикулярном направлению движения резца.

Рис. 57. Схема процесса строгания:1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность

На продольно-строгальных станках, предназначенных для обработки длинных заготовок (длиной в несколько метров) движение резания сообщается столу с заготовкой, а подача производится резцом или несколькими одновременно работающими резцами.

За последнее время область применения строгания и долбления значительно сократилась в силу того, что они вытесняются такими более производительными и точными видами обработки, как фрезерование, протягивание и шлифование. Однако и сейчас в единичном и мелкосерийном производствах* строгание и долбление широко применяют, а в некоторых случаях строгание является довольно производительным и точным процессом обработки металлов (строгание длинных и узких плоскостей и фасонных поверхностей со сложным контуром, одновременное строгание несколькими резцами и др.).

* (Характеристика единичного, серийного и массового производства дана в § 24.)

Рис. 58. Схема процесса долбления

Процесс резания при строгании и долблении. Процесс образования стружки при строгании и долблении протекает в основном так же, как и при точении, за исключением некоторых принципиальных особенностей. При точении движение резания и подача непрерывны на всей длине прохода резца. При строгании резание прерывистое - после окончания рабочего хода резец выходит из контакта с обрабатываемым металлом и во время холостого хода охлаждается, что положительно сказывается на его стойкости. Непроизводительные потери времени на холостые ходы снижают производительность строгания.

В начале каждого рабочего хода резец при входе в обрабатываемый материал испытывает удар о заготовку, что отрицательно сказывается на его прочности и стойкости.

Наличие ударных нагрузок в начале рабочих ходов и больших сил инерции при реверсировании движущихся частей строгальных станков не дает возможности работать на высоких скоростях резания и ограничивает применение твердых сплавов. На современных строгальных станках скорость резания не превышает 70-80 м/мин.

Для оснащения строгальных и долбежных резцов пригодны пластинки из быстрорежущих сталей и твердых сплавов с повышенной прочностью (ВК6, ВК8, Т15К6, ТТ7К12).

Большинство строгальных резцов делают изогнутыми (по форме головки) с углом наклона главной режущей кромки λ = 10÷15°, что в некоторой степени компенсирует ударность нагрузки и обеспечивает плавное врезание и выход резца из заготовки. Для предварительного сгорания наряду с изогнутыми резцами применяют и прямые.

Глубиной резания при строгании 1 мм называется величина слоя металла, срезаемого резцом за один проход и измеренного в направлении, перпендикулярном к обработанной поверхности (рис. 57).

Подачей s мм/дв*ход называется периодическое перемещение резца или заготовки в направлении подачи за один двойной ход.

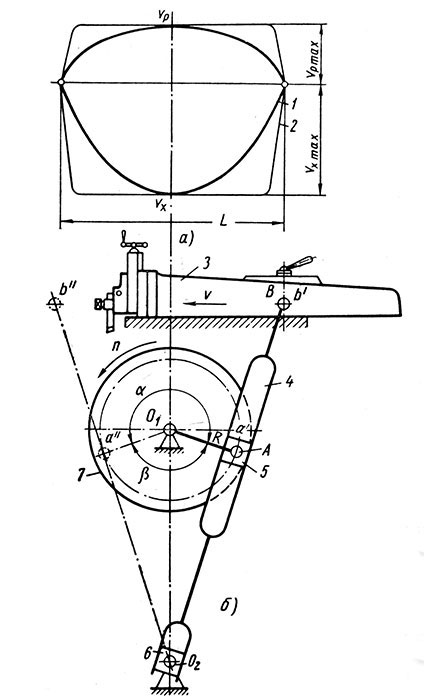

Скоростью резания при строгании v м/мин называется скорость рабочего хода ползуна 3 с резцом (рис. 59) или стола продольно строгального станка с заготовкой. Для уменьшения непроизводительной затраты времени на холостые ходы в конструкциях строгальных станков предусмотрена увеличенная скорость холостого хода. На рис. 59, б схематично показан кривошипно-кулисный механизм привода ползуна поперечно-строгального станка.

Рис. 59. Главное движение при строгании: а - график скоростей рабочего и холостого ходов; б - схема кривошипно-кулисного механизма

Кулисное колесо 7, являющееся одновременно кривошипным диском, вместе с кривошипным пальцем А имеют равномерное вращательное движение вокруг центра О1. Камень кулисы 5, свободно сидящий на кривошипном пальце А, скользит по внутренним направляющим кулисы 4 и заставляет ее совершать по два качательных движения за каждый оборот кулисного колеса 7. За это же время кулиса, шарнирно соединенная в точке В с ползуном 5, сообщает ему один двойной ход (с длиной хода L).

Нижние направляющие кулисы свободно скользят по опорному камню 6, качающемуся вокруг оси О2.

Для изменения длины хода L меняют положение пальца А кривошипа в радиальном направлении. Чем ближе палец А расположен к центру О1 (меньше R), тем меньше длина хода.

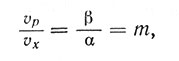

Угол α соответствует рабочему ходу ползуна, а угол β - холостому. Так как длина хода L в обоих случаях одинакова, то очевидно, что скорость холостого хода будет больше скорости рабочего, а отношение скоростей

где vp - скорость рабочего хода ползуна;

vх - скорость холостого хода ползуна.

В конце хода (точки b' и b") происходит спад скорости до нуля и реверсирование, а в середине хода, при вертикальном положении кулисы, скорости холостого и рабочего хода имеют максимальные значения (vx max и vp max). Таким образом, как скорость рабочего хода, так и скорость холостого хода изменяются по длине хода (кривая 1 на рис. 59, а).

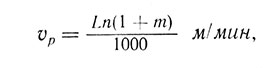

Средняя скорость рабочего хода

где L - длина хода в мм*;

n - число двойных ходов в минуту;

(величина m дается в паспорте станка).

* (Длина хода L = l1 + l + l2 (рис. 57), где l длина обрабатываемой заготовки в мм; l1 и l2 - сбеги резца в начале и конце хода. l1 + l2 = 35÷75 мм в зависимости от длины обрабатываемой заготовки для поперечно-строгальных станков и l1 + l2 = 200÷475 мм для продольно-строгальных станков.)

С уменьшением длины хода L величина m → 1 (в среднем m = 0,7÷0,75).

Изменение скорости рабочего и холостого хода у станка с гидравлическим приводом или реечной передачей представлено кривой 2 на рис. 59, а. Увеличение скорости до максимальной и спад до нуля происходит более резко, но зато почти по всей длине хода скорость резания постоянна по величине. Это благоприятно сказывается на стойкости резцов.

На силы и скорость резания при строгании оказывают влияние те же факторы, что и при точении, и поэтому структура формул Рz, Py, Рх и v такая же, как и для точения.

Величины силы резания Pz, скорости резания v и соответствующей мощности Nе, необходимой на резание, выбирают для конкретных условий из нормативов по режимам резания.

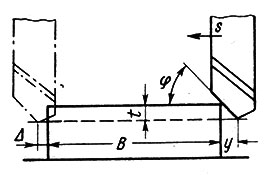

Рис. 60. Схема для определения машинного времени при строгании

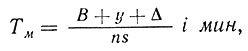

Машинное время строгания (рис. 60)

где В - ширина обрабатываемой заготовки в мм;

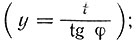

y - путь врезания резца в мм

Δ - боковой сбег резца в направлении подачи в мм (Δ = 2÷3 мм);

i - число проходов;

n - число двойных ходов в минуту;

s - подача в мм/дв*ход.

Строгальные станки. К строгальным относят продольно-строгальные, поперечно-строгальные и долбежные станки.

Главное движение в строгальных станках осуществляется благодаря кривошипно-кулисному механизму, реечной передаче или гидравлическому приводу. Для сообщения подачи столу или суппортам применяют храповые или гидромеханические устройства.

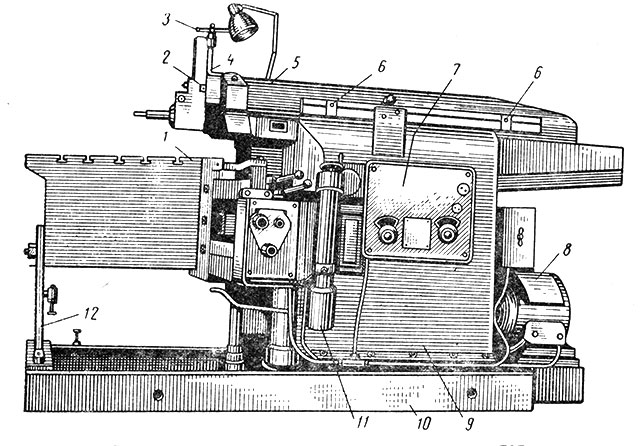

Рис. 61. Поперечно-строгальный станок мод. 737: 1 - стол; 2 - суппорт; 3 - рукоятка; 4 - ходовой винт; 5 - ползун; 6 - переставные упоры; 7 - гидравлический привод; 8 - приводный электродвигатель; 9 - станина; 10 - фундаментная плита; 11 - привод подач; 12 - опорная стойка

На рис. 61 показан поперечно-строгальный станок мод. 737. Заготовку закрепляют на столе 1 станка, а резец - в резцедержателе суппорта 2, ручная подача которого производится вращением рукоятки 3 вместе с ходовым винтом 4. Электродвигатель 8 приводит в движение два гидравлических насоса (производительностью 50 и 100 л/мин), питающих гидросистему для сообщения возвратно-поступательного движения ползуну 5 с суппортом и подачи столу 1.

Переставные упоры 6 служат для автоматического реверсирования ползуна путем переключения золотника управления в конце каждого хода. Изменением расстояния между упорами 6 регулируется длина хода ползуна и его положение относительно стола станка. Для увеличения жесткости стола под его второй конец подводится опорная стойка 12.

Изменение величины скорости резания и подачи производится бесступенчато в пределах регулирования.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'