§ 12. Токарные автоматы и полуавтоматы

В современном станкостроении основным направлением совершенствования конструкций станков является автоматизация управления, что дает возможность одному оператору обслуживать несколько станков, повысить их производительность и снизить затраты на изготовление деталей.

Автоматами называются станки, у которых все действия рабочих органов автоматизированы. В обязанности рабочего-наладчика, обслуживающего автомат, входит первичная наладка и подналадка станка на изготовление определенной детали. Периодическая загрузка станка материалом (прутком) или заготовками, контроль качества изготовляемых деталей производятся оператором.

Полуавтоматы отличаются от автоматов только тем, что установка и закрепление заготовки, включение станка и снятие изготовленной детали производятся рабочим (по окончании изготовления детали полуавтомат выключается автоматически).

Автоматы и полуавтоматы классифицируют по следующим основным признакам:

- по назначению - универсальные и специализированные;

- по виду заготовки - прутковые* автоматы (для изготовления деталей из длинных прутков или бунта проволоки); магазинные** автоматы (для изготовления деталей из индивидуальных - штучных заготовок), патронные полуавтоматы (для изготовления деталей только из штучных заготовок);

- по принципу работы - фасонно-отрезные автоматы (обрабатываемый пруток имеет только вращательное движение, обработка производится одним или несколькими резцами, перемещающимися в плоскости, перпендикулярной к оси прутка); револьверные автоматы (для обработки относительно коротких деталей инструментами, закрепленными в револьверной головке и суппортах); автоматы продольного точения (для обработки длинных и тонких деталей - обрабатываемый пруток имеет вращательное движение и продольную подачу, резцы перемещаются в плоскости, перпендикулярной к оси прутка);

- по количеству шпинделей - одношпиндельные и многошпиндельные автоматы и полуавтоматы; первые обрабатывают только одну заготовку, вторые одновременно обрабатывают количество заготовок, равное числу шпинделей (в автоматах) или равное числу шпинделей минус один*** (в полуавтоматах).

* (Длина прутков от 1 до 5 м.)

** (Магазином называется загрузочное устройство, дающее возможность обрабатывать детали из штучных заготовок на автомате.)

*** (У многошпиндельных полуавтоматов одна позиция является загрузочной, на которой рабочий снимает готовую деталь и устанавливает новую заготовку, это время как на остальных позициях производится обработка.)

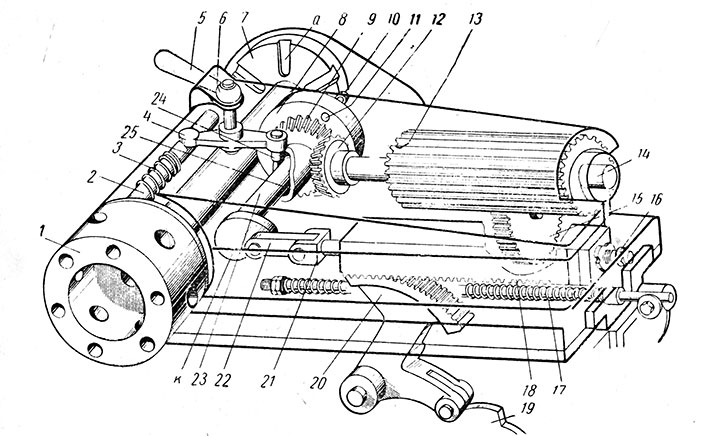

Токарно-револьверный автомат мод. 1А136 предназначен для токарной обработки сложных по форме и довольно точных деталей. В качестве заготовок применяют прутки круглого и многогранного сечения.

Для закрепления режущих инструментов станок имеет круглую шестигнездную револьверную головку и три поперечных суппорта. Горизонтальная ось вращения револьверной головки расположена перпендикулярно оси шпинделя станка.

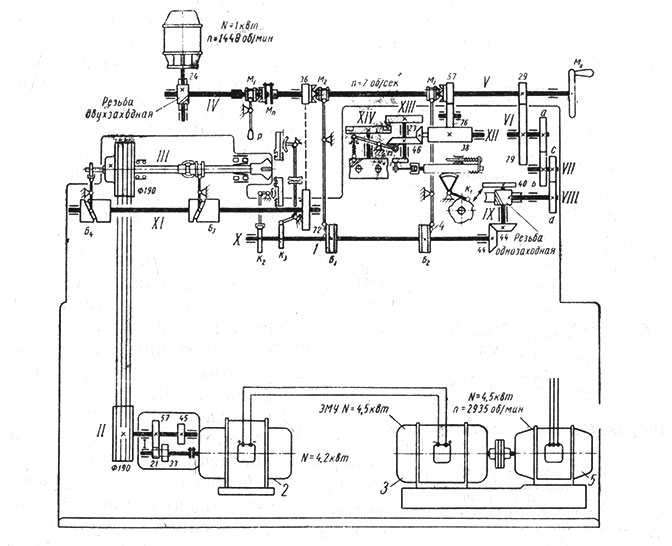

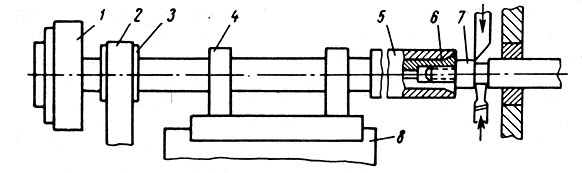

Обрабатываемый пруток вставляется в направляющую трубу и закрепляется в шпинделе III цанговым зажимом (рис. 47). Инструментами револьверной головки производится продольное точение, обработка отверстий и нарезание резьбы. Инструментами поперечных суппортов производится подрезка торцов, выточка канавок, обработка фасонных поверхностей (фасонными резцами), отрезка готовых деталей.

Рис. 47. Кинематическая схема токарно-револьверного автомата мод. 1А136

При наличии специальных устройств на станке можно фрезеровать и нарезать резьбу резцами. После окончания изготовления детали зажимная цанга автоматически освобождает пруток, а подающая цанга выдвигает его на нужную длину до упора, установленного на револьверной головке; таким образом цикл изготовления детали все время повторяется.

Движение резания осуществляется шпинделем III от приводного реверсивного электродвигателя постоянного тока 2 (N = 4,2 квт; электрически регулируемое число оборотов n = 274-2750 об/мин) через двухступенчатую коробку скоростей и клиноременную передачу (D1 = D2 = 190 мм). В качестве электропривода применена система "генератор-двигатель"*, что дает возможность бесступенчато регулировать число оборотов шпинделя. На этой основе благодаря электрическому переключателю скоростей, действующему синхронно с поворотом револьверной головки, автоматически устанавливается оптимальная скорость вращения шпинделя для инструментов каждого из шести гнезд револьверной головки. Также автоматически производится реверсирование шпинделя при нарезании резьбы.

* (Асинхронный электродвигатель трехфазного тока 5 вращает ротор электромашинного усилителя (генератора) 3, от которого питается двигатель постоянного тока 2.)

Движения подач и все вспомогательные движения автоматического управления механизмами станка осуществляются от отдельного асинхронного электродвигателя переменного тока (N = 1 квт; n = 1440 об/мин).

Вспомогательный вал V, соединенный с приводным валом IV посредством пусковой М1 и предохранительной Мn муфт, имеет постоянное число оборотов

Распределительные (кулачковые) валы IX и X получают вращение от вспомогательного вала V через кинематическую цепь  Сменные зубчатые колеса

Сменные зубчатые колеса  подбираются такими, чтобы за время изготовления одной детали распределительные валы IX и X сделали бы один оборот. На валу X закреплены барабаны управления Б1 и Б2, на окружностях которых нанесено сто, равномерно расположенных, осевых штрихов*.

подбираются такими, чтобы за время изготовления одной детали распределительные валы IX и X сделали бы один оборот. На валу X закреплены барабаны управления Б1 и Б2, на окружностях которых нанесено сто, равномерно расположенных, осевых штрихов*.

* (Расстояние между двумя штрихами соответствует 1/100 оборота распределительного вала.)

В круглых торцовых Т-образных пазах закрепляют переставные упоры 1 и 4. Подачи револьверной головки и суппортов осуществляют от кулачков K1-K4, установленных на распределительных валах (кулачок подачи вертикального суппорта К4 на схеме не показан).

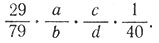

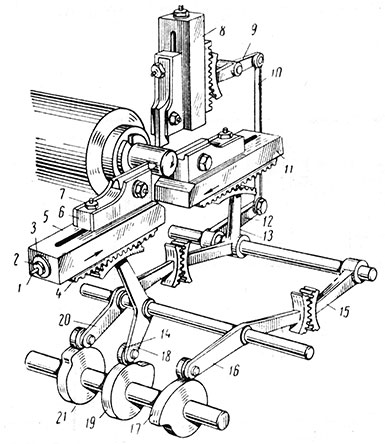

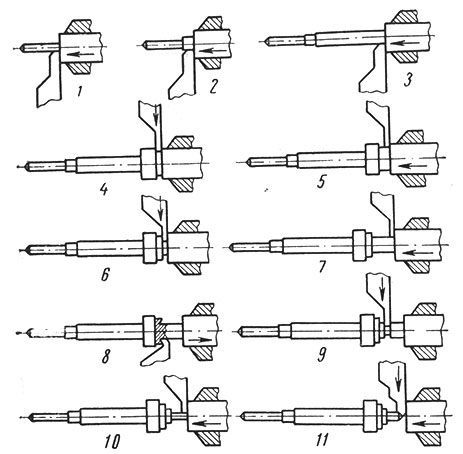

Схема работы поперечных суппортов показана на рис. 48. Кулачки 17, 19 и 21 через систему двуплечных рычагов с зубчатыми секторами и рейками, прикрепленными к суппортам, управляют рабочими и холостыми перемещениями соответственно верхнего, переднего и заднего суппортов.

У револьверных автоматов применяют дисковые кулачки (специальный комплект на одну или группу однотипных деталей), у которых профиль построен в соответствии с технологическим процессом обработки на автомате и обеспечивает в нужный момент быстрый подвод, рабочую подачу (кривая профиля - спираль Архимеда), быстрый отвод и стояние суппорта на месте (кривая подачи револьверной головки более сложен по профилю - он имеет шесть рабочих кривых и столько же кривых подъемов и спусков для быстрого подвода и отвода головки. При профилировании кулачков они, так же как и барабаны управления, делятся лучами на 100 частей. Это дает возможность при наладке автомата так согласовать положения кулачков и барабанов управления на распределительных валах, чтобы получилась необходимая последовательность рабочих и холостых движений.

Рис. 48. Схема работы поперечных суппортов автомата мод. 1А136; 1 - резьбовой конец зубчатой рейки 4; 2 и 3 - регулировочные гайки; 4 - зубчатая рейка; 5 - передний суппорт; 6 - резцедержатель; 7 - гайка крепления резцедержателя; 8 - верхний суппорт; 9, 12, 13, 15, 16, 18, 20 - рычаги; 10 - тяга; 11 - задний суппорт; 14 - ролик; 17, 19, 21 - кулачки

Например, револьверная головка после окончания работы инструментов одного гнезда отводится назад на 30-й сотой оборота кулачка, следовательно на 30-м делении барабана управления Б2 необходимо установить упор 4 (рис. 47) для поворота револьверной головки и установки в рабочее положение режущих инструментов следующего гнезда.

По окончании обработки очередной детали упор 1 барабана Б1, воздействуя на рычаг 2, включает муфту М2. Теперь зубчатое колесо 36, соединенное с валом V, вращает колесо 72 и вал XI, на котором закреплены барабаны Б3 и Б4 с криволинейными пазами. Муфта М2 включается на 1 сек, и за это время колесо 72 с валом XI и барабанами Б3 и Б4 успевают сделать один оборот, в течение которого происходит отжим, подача и зажим прутка. Как только пруток кончился, станок автоматически выключается. Упор 4 барабана Б2 включает муфту М3, благодаря чему колесо 57 связывается со вспомогательным валом V. При включенной муфте М3 колесо 57 совершает 1,33 оборота и по цепи  сообщает валу XIII один оборот, в течение которого происходит дополнительный отвод и поворот револьверной головки на 60°. Рассмотрим принцип действия револьверной головки на конструктивном эскизе (рис. 49). Вместе с кривошипным валом 23 (вал XIII на рис. 47) один оборот совершают также сидящие на нем ведущий диск 8 мальтийского механизма, фигурный кулачок 25 и кривошип К (от вспомогательного вала через зубчатое колесо 15, вал 14 и колеса 13, 12, 9).

сообщает валу XIII один оборот, в течение которого происходит дополнительный отвод и поворот револьверной головки на 60°. Рассмотрим принцип действия револьверной головки на конструктивном эскизе (рис. 49). Вместе с кривошипным валом 23 (вал XIII на рис. 47) один оборот совершают также сидящие на нем ведущий диск 8 мальтийского механизма, фигурный кулачок 25 и кривошип К (от вспомогательного вала через зубчатое колесо 15, вал 14 и колеса 13, 12, 9).

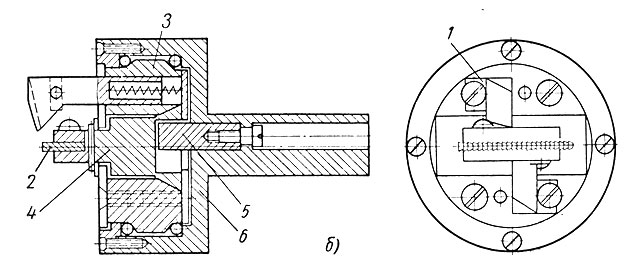

Рис. 49. Схема револьверной головки автомата мод. 1А136

При вращении диска 8 кулачок 25 нажимает на ролик 24, чем производится поворот двуплечего рычага 4 на оси 6 и вывод фиксатора 2 из фиксирующего гнезда револьверной головки /. В это время ролик 10, связанный пальцем 11 с диском 8, входит в радиальный паз а шестипазового мальтийского креста 7 и поворачивает его вместе с револьверной головкой на 60°. После окончания поворота револьверной головки в новую позицию профиль кулачка 25 дает возможность пружине 3 втолкнуть фиксатор 2 в очередное гнездо револьверной головки и зафиксировать ее в новом положении. Рукоятка 5 служит для ручного отвода фиксатора 2.

При изготовлении на автомате простых деталей бывает достаточно трех гнезд револьверной головки, и тогда она должна периодически поворачиваться на 120°. С этой целью на диске 8 предусмотрено второе отверстие для установки еще одного пальца с роликом.

Чтобы не делать больших спадов на кулачке 19 для отвода револьверной головки и обеспечить ей достаточный отвод, исключающий повреждение режущих инструментов и обрабатываемой детали при поворотах головки, применяют кривошипно-шатунный механизм.

До начала поворота головки кривошип К и шатун 22 быстро отведут револьверный суппорт относительно ползуна-рейки 18 на величину 2е (е - эксцентрицитет кривошипа К). После окончания поворота головки револьверный суппорт под действием того же кривошипа К вернется в исходное положение, при котором рабочая подача головки будет осуществляться от кулачка 19 через двуплечный рычаг 20 и ползун-рейку 18. Пружина 17 служит для отвода револьверного суппорта при спадах на кулачке 19.

Изменение положения револьверного суппорта относительно торца шпинделя (на величину 36 мм) достигается вращением резьбовой втулки 16, чем изменяется положение тяги 21 в ползуне-рейке 18 (втулка 16 связана с тягой 21).

Эффективность автоматов может значительно снизиться, если после автоматной обработки детали будут обрабатывать на других металлорежущих станках.

Наиболее целесообразно детали изготовлять на автоматах полностью. Поэтому на автоматах применяют приспособления для фрезерования резьбы, прорезки шлицев, фрезерования пазов и лысок, сверления нецентричных отверстий и т. п.

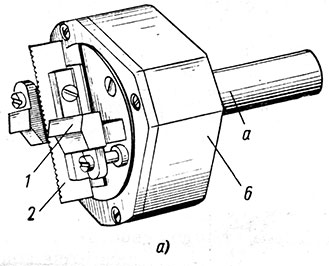

Рис. 50. Приспособление для прорезки шлицев к токарно-револьверным автоматам: а - внешний вид приспособления

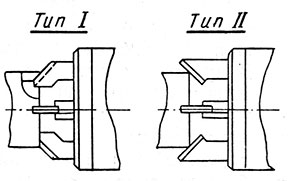

Рис. 50. Приспособление для прорезки шлицев к токарно-револьверным автоматам:б - конструкция или наружной (тип II на рис. 51) поверхностью обрабатываемой детали

На рис. 50, а показано приспособление для прорезки шлицев, устанавливаемое хвостовиком а в гнезде револьверной головки токарно-револьверного автомата. При рабочей подаче револьверной головки ножи 1, поджимаемые пружинами, впиваются в торец обрабатываемой детали, которая, увлекая ножи, вращает в неподвижном корпусе 6 сердечник 3 (рис. 50, б) и сидящий в нем ползун 4. Ножовка 2 вместе с ползуном 4, вращаясь синхронно с обрабатываемой деталью, получают возвратно-поступательное движение в результате вращения радиального паза ползуна 4 вокруг неподвижного пальца 5, эксцентрично посаженного внутри корпуса 6. После прорезки шлица следы ножей снимаются подрезкой торца.

Ширина шлица получается равной ширине ножовки, а заданная глубина шлица обеспечивается величиной перемещения револьверной головки. Форма ножей 1 выполняется в зависимости от их контакта с внутренней (тип I)

По этому же принципу устроены многошпиндельные головки для сверления нецентричных отверстий.

Рис. 51. Типы ножей, применяемых для прорезки шлицев

На рис. 52 показана конструкция трехшпиндельной головки для сверления отверстий диаметром d, расположенных под углом 120° друг к другу во фланце обрабатываемой детали.

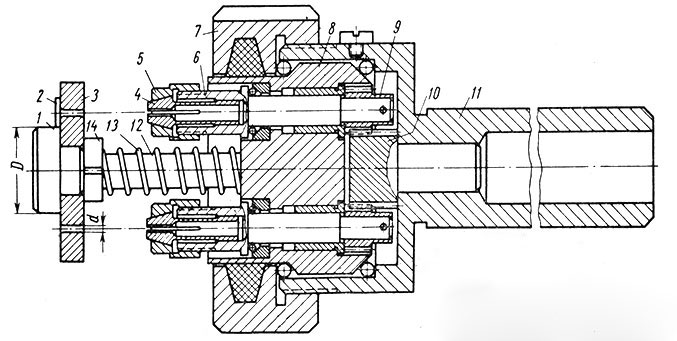

Приспособление закрепляют в револьверной головке хвостовой частью корпуса 11. В гильзах 4 с помощью конусных гаек 5 закрепляют сверла соответствующего диаметра.

Рис. 52. Приспособление для сверления к токарно-револьверным автоматам:1 - фиксатор; 2 - нож; 3 - кондукторная планка; 4 - гильза; 5 - гайка; 6 - шпиндель; 7 - крышка; 8 - сердечник; 9, 10 - зубчатые колеса; 11 - корпус; 12 - шток; 13 - пружина; 14 - гайка

При движении револьверной головки вперед три ножа 2, поджимаемые пружинами 15, входят в контакт с торцом обрабатываемой детали, что обеспечивает синхронное вращение сердечника S, несущего шпиндели 6. Зубчатые колеса 9, обкатываясь по неподвижному центральному колесу 10, создают вращение шпинделей со сверлами.

Положение кондукторной планки 3, предназначенной для направления сверл, фиксируется по отверстию диаметром D фиксатором 1. Во время сверления шток 12 вдвигается в отверстие сердечника 8, а пружины 13 сжимаются между торцами сердечника 8 и гаек 14, навернутых на штоки. Сжатые пружины обеспечивают прекращение вращения приспособления (при обратном ходе револьверной головки) только тогда, когда сверла полностью вышли из просверленных отверстий.

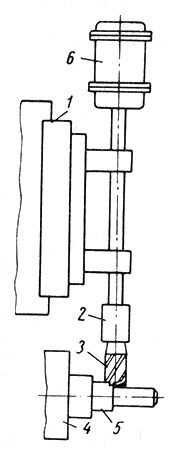

Рис. 53. Приспособление для фрезерования и сверления: 1 - салазки верхнего суппорта; 2 - шпиндель приспособления; 3 - концевая фреза; 4 - шпиндель станка; 5 - обрабатываемая деталь; 6 - приводной электродвигатель

На рис. 53 показано фрезерно-сверлильное приспособление, которое устанавливается вместо резцедержателя на верхний суппорт токарно-револьверного автомата. Приспособление предназначено для фрезерования лысок и радиусных выемок (радиус выемки равен радиусу фрезы), а также для сверления радиальных отверстий при остановленном шпинделе станка.

Принцип работы приспособления заключается в следующем.

В нужный момент кулачок верхнего суппорта через системы рычагов и зубчатый сектор перемещает салазки суппорта 1 и приспособление со шпинделем 2 и фрезой 3. В это время концевым переключателем включается приводной электродвигатель 6 шпинделя 2. Перед началом фрезерования шпиндель станка 4 . с обрабатываемой деталью 5 автоматически останавливаются. После окончания фрезерования при подъеме шпинделя приспособления в крайнее верхнее положение приводной двигатель выключается концевым переключателем. Шпиндель станка автоматически начинает вращаться, и обработка детали продолжается.

В приборостроении широко применяют точные (прецизионные) токарные автоматы продольного точения для обработки деталей диаметром до 25 мм и длиной до 50-70 мм.

Принцип действия токарного автомата продольного точения показан на рис. 54. Пруток 7, закрепленный в шпинделе бабки 6, вращается (v) и одновременно вместе с бабкой перемещается в продольном направлении с подачей s. На стойке 5 расположено несколько суппортов с резцами 3.

Рис. 54. Схема работы автомата продольного точения

Свободный конец прутка пропускают через неподвижную люнетную (поддерживающую) втулку 2, которая служит для исключения прогиба заготовки под действием сил резания (передний торец втулки расположен на расстоянии 0,5-2 мм от режущих кромок резцов).

На кронштейне против суппортной стойки устанавливают приспособления для сверления отверстий сверлом 4 и нарезания наружной и внутренней резьбы плашками и метчиками.

На автоматах продольного точения можно обтачивать цилиндрические, ступенчатые, конические и фасонные поверхности, сверлить и развертывать отверстия, нарезать наружную и внутреннюю резьбы, производить накатку наружных поверхностей, фрезеровать шлицы у винтов.

Для обтачивания цилиндрической поверхности резец 3 подводится к прутку так, чтобы его вершина находилась от оси прутка на расстоянии r, равном радиусу обработанной поверхности.

В результате продольного перемещения шпиндельной бабки с прутком относительно неподвижного резца обтачивается цилиндрическая поверхность диаметром 2r. Если прекратить подачу прутка и отвести резец назад на величину Δr, а затем возобновить подачу, то получится вторая цилиндрическая ступень диаметром 2(r + Δr).

Для обтачивания конической поверхности осуществляются одновременно поперечное перемещение резца и продольная подача прутка. Комбинируя движение резца и продольное перемещение шпиндельной бабки с прутком, можно получить фасонную поверхность любой заданной формы.

Короткие фасонные поверхности можно также обработать с поперечной подачей фасонного резца, закрепленного в одном из суппортов (пруток в это время получает только вращательное движение).

После отрезания готовой детали цанга освобождает пруток, который под действием груза своим торцом упирается в отрезной резец, являющийся в этот момент упором. Шпиндельная бабка отводится на длину заготовки, после чего цанга вновь зажимает пруток и начинается изготовление следующей детали.

Управление всеми движениями автомата производится комплектом специально спрофилированных кулачков (для каждой детали) и системой рычагов станка.

Рис. 55. Последовательность обработки оси на автомате продольного точения

На рис. 55 показана последовательность обработки нежесткой детали - оси. На переходах 1-3, 5, 7 и 10 обрабатываются ступени детали при совмещении вращательного движения прутка и его продольного перемещения вперед. Переходы 4, 6, 9 и 11 выполняются при вращательном движении прутка и радиальном перемещении резцов. На переходе 8 пруток отводится шпиндельной бабкой назад, а резец вытачивает канавку для завальцовки зубчатого колеса на трибе (см. рис. 115, д).

На современных автоматах продольного точения достигаются 1 и 2-й классы точности и 7-8-классы чистоты обработанной поверхности. Важнейшим условием получения деталей высокой точности является применение холоднотянутого калиброванного пруткового материала с подбором оптимального зазора между прутком и люнетной втулкой.

Для повышения экономической эффективности и расширения технологических возможностей автоматов продольного точения на них применяют различные приспособления.

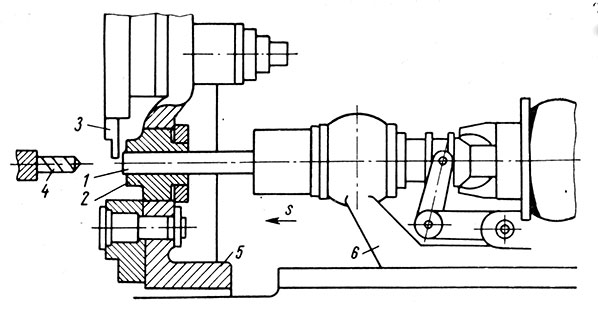

Рис. 56. Общий вид приспособления для подрезания торца детали: 1 - пневмозажим; 2 и 3 - ремень и шкив привода шпинделя приспособления; 4 - корпус приспособления ; 5 - шпиндель; 6 - зажимная гильза; 7 - обработанная деталь; 8 - направляющие

На рис. 56 показано приспособление для подрезания торца обработанной детали, исключающее токарную операцию. Перед отрезкой детали 7 шпиндель 5 приспособления с гильзой 6 подается в сторону шпинделя станка. Гильза надевается на обработанную часть детали и посредством пневмозажима 1 зажимает ее (шпиндель приспособления и шпиндель станка вращаются синхронно). После подрезки торца обработанная деталь выталкивается из цанги приспособления пружинным толкателем. Время подрезания торца детали почти полностью перекрывается временем отрезки.

Шлицы на винтах прорезают на приспособлении, установленном на станине сзади шпиндельной бабки Перед окончанием отрезки к винту подходит рычаг и надевается на него втулкой. Отрезанный винт при повороте рычага подводится головкой к вращающейся прорезной фрезе. После прорезания шлица рычаг отходит назад, а стержень выталкивает прошлицованный винт в сборник готовых деталей.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'