§ 8. Износ и стойкость резцов. Скорость резания

При трении любых тел трущиеся поверхности изнашиваются. Величина износа и интенсивность его образования зависят от материала трущихся тел, действующего давления на поверхностях трения, вида смазки, температуры в зоне трения и других факторов.

При резании температура достигает 1000-1200° С, площадки контакта трущихся поверхностей инструмента, стружки и обрабатываемой заготовки небольшие, и следовательно, даже при небольших силах резания, давление на поверхностях трения довольно высокое (100-200 кГ/мм2). Высокая температура в зоне резания является причиной структурных изменений в материале режущего инструмента. При работе резцами, оснащенными пластинками твердого сплава, высокая температура в зоне резания не вызывает структурных изменений в твердом сплаве, но является причиной приваривания (прилипания) сходящей стружки к передней поверхности инструмента. Непрерывно движущаяся стружка вырывает микрочастицы твердого сплава и с большой интенсивностью изнашивает переднюю поверхность.

Высокое давление в местах контакта режущего инструмента и обрабатываемого материала затрудняет проникновение смазочно-охлаждающей жидкости, а значит трение на контактных площадках можно считать близким к сухому трению.

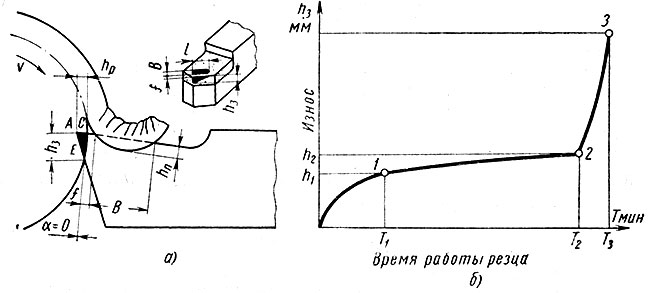

В результате трения стружки о переднюю поверхность резца на последней образуется лунка глубиной hn и шириной В (рис. 32, а). На главной задней поверхности, трущейся о поверхность резания, образуется шероховатая площадка высотой h3, не имеющей заднего угла (α = 0).

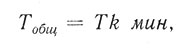

Рис. 32. Износ резцов: а - схема образования износа; б - зависимость износа от времени работы

В зависимости от вида обрабатываемого материала, его состояния и условий обработки преобладающим может быть износ по передней или задней поверхности резца. При точении деталей из пластичных (вязких) металлов (сталь, вязкая латунь) с большими скоростями резания и толщиной срезаемого слоя, превышающей 0,1-0,2 мм, преобладающим будет износ по передней поверхности резца.

При точении деталей из хрупких металлов (чугун, бронза, алюминиевокремнистые сплавы) изнашивается главным образом задняя поверхность резца, находящаяся в непрерывном контакте с поверхностью резания и подвергающаяся повышенному абразивному действию со стороны обрабатываемого материала. На переднюю поверхность действует получающаяся стружка надлома, но она не оказывает такого сильного истирающего действия как стружка скалывания или сливная, получающиеся при обработке вязких металлов.

Износ в процессе работы резца происходит следующим образом (рис. 32, а). В начале работы на передней поверхности резца появляется лунка и фаска f, а на задней поверхности - небольшая изношенная площадка. При дальнейшей работе ширина лунки В увеличивается, а ширина фаски f уменьшается, увеличивается и изношенная площадка на задней поверхности. Когда ширина фаски приближается к нулю, наступает выкрашивание и прорыв режущей кромки; изношенные площадки на передней и задней поверхностях соединяются. В этот момент обычно происходит резкое увеличение изношенной площадки на задней поверхности и резец теряет свою режущую способность, для восстановления которой его необходимо переточить (снять изношенный слой с передней и задней поверхностей). Таким образом, решающим является износ по задней поверхности, так как от его величины в основном зависит точность и шероховатость обработанных поверхностей, а также режущая способность инструмента.

Для определения момента снятия режущего инструмента со станка и отправки его в переточку существуют принятые признаки затупления (критерии износа):

- Резкое возрастание радиальной силы резания Рy и осевой силы Рх (силовой критерий).

- Изменение внешнего вида поверхности резания - появление блестящей полоски при обработке деталей из стали или темных пятен (чешуек) при обработке деталей из чугуна.

- Определенная величина износа инструмента (оптимальный износ).

- Увеличение шероховатости обработанной поверхности при чистовой обработке (технологический критерий).

В производственных условиях о затуплении резца судят по оптимальному износу и состоянию обработанной поверхности.

Оптимальным износом считается такой износ, при котором общий срок службы режущего инструмента будет максимальным.

Общий срок службы резца

где Т - стойкость резца в мин (время машинной работы между двумя переточками, соответствующее заданному износу);

k - количество переточек резца (включая первую заточку при изготовлении), допускаемых режущей пластинкой.

Определение оптимального износа производится по графикам зависимости величины износа от времени работы инструмента.

На рис. 32, б показана кривая зависимости величины износа по задней поверхности инструмента h3 от времени его работы Т. В начале работы износ быстро увеличивается до точки 1 (время работы T1, величина износа h1), а далее интенсивность образования износа уменьшается и остается почти постоянной (линейной), до точки 2 (Т2 и h2), при дальнейшей работе интенсивность образования износа резко возрастает, инструмент теряет свою режущую способность и его нужно переточить.

Период работы инструмента Т1 называют периодом начального износа и величина его обычно не превышает 5-10 мин. Быстрое увеличение износа в этот период объясняется приработкой трущихся поверхностей инструмента, с которых срываются наиболее выступающие участки и дефектный поверхностный слой, получающийся в результате заточки. Время работы инструмента от Т1 до Т2 называют периодом нормального износа. Этот период составляет примерно 90% от всего периода времени работы инструмента между переточками.

Время работы от Т2 до Т3 называют периодом усиленного (катастрофического) износа. Резкое возрастание износа в этот период является следствием ухудшения процесса резания из-за увеличения коэффициента трения на трущихся поверхностях, повышения давления и температуры в местах трения.

В точке 2 происходит резкий перегиб кривой* в сторону увеличения износа h3; следовательно, работать со стойкостью, большей чем Т2, нецелесообразно, так как увеличится расход режущего материала при переточках и уменьшится количество переточек.

* (При обработке инструментами с твердосплавными пластинками нет резко выраженной точки, характеризующей начало катастрофического износа, хотя износ достиг такой величины, что инструмент необходимо отправить в переточку.)

Но прекращение работы инструмента в период нормального износа (между точками 1 и 2) не обеспечивает максимального срока службы Тобщ, так как уменьшение величины h3 будет незначительно, а стойкость резца резко уменьшится. Таким образом, оптимальным износом будет величина h3, близкая к величине h2, которая и обеспечит максимальный срок службы инструмента.

На основе теоретических и опытно-статистических данных созданы и рекомендуются величины оптимального износа для различных инструментов и условий обработки. Например, для токарных проходных и подрезных резцов в качестве признака затупления рекомендуется следующая величина износа по задней поверхности:

- для резцов, оснащенных пластинками из твердых сплавов h3 = 1,0÷4-1,4 мм при черновой обработке и h3 = 0,4÷0,6 мм при чистовой обработке деталей из сталей;

- для резцов с керамическими пластинками h3 = 0,6÷0,8 мм. Технологический признак затупления применяют в условиях чистовой (окончательной) обработки.

От качества режущей кромки и задней поверхности инструмента зависит шероховатость обработанной поверхности, следовательно, признаком затупления может служить та величина h3, при которой шероховатость обработанной поверхности изготовляемой детали перестает удовлетворять требованиям чертежа. От величины износа резца по задней поверхности зависит и точность обработки, причем необходимо знать величину износа, измеренного в направлении, перпендикулярном обработанной поверхности. Эту величину износа принято называть размерным износом (hp на рис. 32, а), так как он непосредственно влияет на точность получаемого размера. Если за определенный период времени величина размерного износа достигла значения hр, то диаметр обрабатываемой поверхности получит приращение 2hp. Измерение размерного износа чрезвычайно затруднено из-за его малости. Наиболее распространенным является метод измерения износа по задней поверхности с последующим пересчетом на размерный износ по формуле

(из треугольника АСЕ на рис. 32, а),

где hp - размерный износ в мм;

h3 - величина износа по задней поверхности в мм;

α - задний угол в град.

У резцов, применяемых для окончательного точения, в зависимости от требуемых точности и шероховатости обработанной поверхности допускается h3 = 0,2÷0,6 мм.

Скорость резания является одним из основных элементов режима резания, от величины которой во многом зависит производительность станка и качество обработанных поверхностей деталей.

На скорость резания влияют следующие основные факторы: заданная стойкость резца, физико-механические свойства обрабатываемого материала, материал и геометрические параметры режущей части резца, глубина резания и подача, смазочно-охлаждающая жидкость и др.

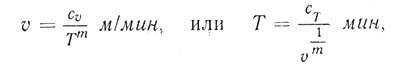

В диапазоне практически применяемых скоростей увеличение скорости резания v влечет за собой снижение стойкости резца Т. Эта зависимость выражается формулой

где cv и ст - постоянные, зависящие от свойств обрабатываемого материала и материала режущей части резца, глубины резания и подачи, вида охлаждения и др.;

Т - стойкость резца в мин;

m - показатель относительной стойкости, характеризующий влияние стойкости на скорость резания.

Для токарных резцов m = 0,1÷0,3 (в зависимости от режущего материала резца и условий обработки).

Стойкость инструмента устанавливается в зависимости от сложности его конструкции, стоимости переточки и трудоемкости его установки на станке. Например, для обычных токарных резцов, оснащенных пластинками твердого сплава, рекомендуется Т = 60÷90 мин, для червячных фрез (сложный инструмент для обработки зубчатых колес) рекомендуется Т = 200÷300 мин.

Наибольшее влияние на скорость резания оказывают твердость обрабатываемого материала, его структура и состояние. Как правило, с увеличением твердости обрабатываемого материала выделяется больше тепла в процессе резания, интенсивнее изнашивается режущий инструмент, следовательно, для получения заданной стойкости должна быть снижена скорость резания. При обработке заготовок, имеющих окалину или литейную корку, также снижается скорость резания (точение стальных поковок, чугунных отливок, горячекатаного проката).

Мелкозернистые стали обрабатываются легче, чем крупнозернистые, и допускают большие скорости резания. Цветные сплавы могут обрабатываться на значительно больших скоростях резания, чем стали.

Резцы, обладающие более высокой режущей способностью (высокой теплостойкостью и износостойкостью), допускают более высокие скорости резания и, следовательно, являются более производительными. Например, резцы, оснащенные пластинками сплава ВК6 или Т15К6, могут работать на скоростях резания, в 10 раз больших, чем резцы из углеродистой стали.

Резцы, оснащенные пластинками из минералокерамического материала ЦМ-332, могут работать при скоростях резания, в 15 раз больших, чем резцы из углеродистой стали, и в 5 раз больших, чем из быстрорежущей стали.

С увеличением переднего угла у уменьшаются деформации обрабатываемого материала, меньше будут силы, действующие на резец, меньше тепловыделение, следовательно, больше будет скорость резания при данной стойкости резца. Такая закономерность справедлива только до так называемой оптимальной величины угла у, соответствующей определенному обрабатываемому материалу и материалу резца. Например, при обработке стальных деталей резцами из быстрорежущих сталей оптимальным будет γ= 15÷20°. С увеличением переднего угла за оптимальные значения скорость резания уменьшается, так как начинает сказываться ухудшение теплоотвода из-за уменьшения угла заострения β (уменьшается масса головки резца).

С увеличением заднего угла α до определенных пределов увеличивается скорость резания, так как уменьшается трение резца о заготовку и повышается его стойкость. При дальнейшем увеличении α начинает выкрашиваться режущая кромка из-за уменьшения угла заострения β; для сохранения заданной стойкости приходится снижать скорость резания.

Наибольшее влияние на скорость резания из всех углов резца оказывает главный угол в плане φ. С уменьшением угла φ увеличивается длина контакта главной режущей кромки с заготовкой (см. рис. 23, а, в), улучшается теплоотвод, увеличивается скорость резания*

* (Здесь, как и в дальнейшем, имеется в виду изменение скорости резания для обеспечения рекомендуемой стойкости резца или другого режущего инструмента.)

Влияние вспомогательного угла в плане φ1 на скорость резания примерно такое же, как и угла φ.

С увеличением глубины резания и подачи увеличиваются силы, действующие на резец, и температура в зоне резания, вследствие чего для сохранения заданной стойкости надо уменьшить скорость резания. Увеличение подачи влияет в большей степени на уменьшение скорости резания, чем увеличение глубины резания.

Применение смазочно-охлаждающей жидкости облегчает образование стружки, уменьшает трение и температуру в зоне резания, что дает возможность повысить скорость резания. При предварительной обработке деталей из сталей быстрорежущими резцами правильно подобранная охлаждающая жидкость при подаче 8-12 л/мин позволяет повысить скорость резания на 20-30%.

Эффективно применение жидкости, предварительно охлажденной до 2-4° С, а также распыленной, подаваемой непосредственно в зону резания (распыление производится сжатым воздухом при давлении 2-3 кГ/см2).

Применение распыленной жидкости увеличивает стойкость режущих инструментов в 2-3 раза.

Скорость резания определяется после выбора глубины резания, подачи и рекомендуемой (оптимальной) стойкости резца.

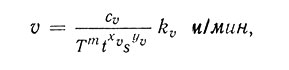

Скорость резания, допускаемая режущими свойствами резца,

где t - глубина резания в мм;

s - подача в мм/об;

kv - общий поправочный коэффициент на скорость резания, который равен произведению всех частных поправочных коэффициентов на все факторы, влияющие на скорость резания (физико-механические свойства обрабатываемого материала и его состояние, геометрические параметры резца и материал резца, охлаждение и др.).

Скорость резания v, силу резания Pz и мощность Ne, необходимую на резание, можно выбрать из нормативов по режимам резания, где они даются в подсчитанном виде в зависимости от нормативной стойкости инструмента и установленных глубины резания и подачи.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'