§ 7. Силы, действующие на резец

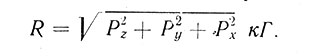

В процессе точения резцу приходится преодолевать силы сопротивления обрабатываемого материала резанию (силы упругого и пластического деформирования, силы трения). Все эти силы можно привести к суммарной равнодействующей силе R, расположенной в пространстве и приложенной к резцу. Для удобства измерения и изучения раскладывают силу R на три взаимно перпендикулярные составляющие Рz, Рy и Рх (рис. 31, а). Сила резания Рz действует на резец в направлении движения резания и является касательной к поверхности резания (эту силу также называют тангенциальной). Радиальная сила Рy направлена в сторону резца перпендикулярно оси заготовки.

Осевая сила Рх действует в направлении, параллельном оси заготовки, противоположном движению подачи.

Наибольшей из этих сил является сила Рz. Соотношения между силами Рy, Рх и Рz зависят от элементов режима резания, углов режущей части резца, степени его затупления, физико-механических свойств обрабатываемого материала. Например, при обработке сталей острым резцом с углами γ = 15°, φ = 45°, λ = 0, Рy = (0,4÷0,5) Рz; Рх = (0,3÷0,4) Рz.

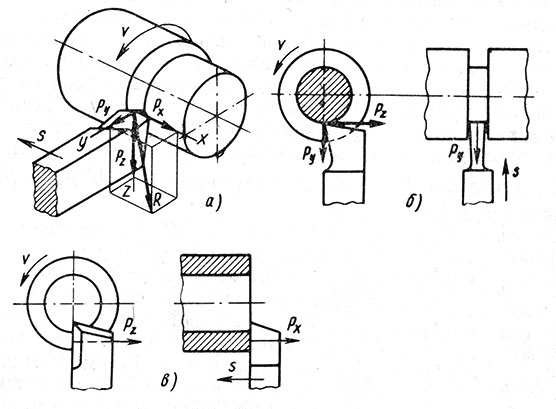

Равнодействующая, как диагональ параллелепипеда,

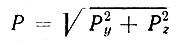

При работе отрезным резцом (рис. 31, б), когда угол λ = 0, на резец действуют только силы Рz и Рy, а осевая сила Рх = 0.

Рис. 31. Силы, действующие на токарный резец: а - при продольном точении; б - при отрезании и прорезании; в - при подрезании (свободное резание)

При обработке трубчатой заготовки резцом с φ = 90° (рис. 31, в) на резец действуют только силы Рz и Рх, а радиальная сила Рy = 0. В этом случае в работе участвует только главная режущая кромка, частицы срезаемого слоя движутся параллельными потоками, перпендикулярно к этой кромке. Этот вид резания называется свободным в отличие от несвободного (стесненного) резания, когда в работе участвуют режущие кромки, расположенные под некоторым углом друг к другу, или когда режущая кромка имеет криволинейную форму (фасонные резцы). В этом случае направление движения частиц срезаемого слоя пересекаются (на криволинейных участках режущей кромки они устремляются к центру дуги), теснят друг друга, стружка дополнительно деформируется и вспучивается, в результате чего получается "стесненное" резание.

По силе резания Рz производят расчет крутящего момента Мкр, который нужно приложить к шпинделю станка, и мощности, необходимой на резание Ne (эффективная мощность):

где D - диаметр обрабатываемой поверхности заготовки в мм;

v - скорость резания в м/мин.

* (По системе СИ 1 кГ*мм = 0,00981 нм.)

Мощность приводного двигателя станка

где η - к. п. д. станка (η = 0,7÷0,85).

Мощность, определяемая по силе Рy, равна нулю (vy = 0). Мощность, определяемая по силе Рх (мощность, затрачиваемая на подачу), составляет не более 1-2% от эффективной мощности Ne (по величине подача s значительно меньше скорости резания v) и в силу своей малости она не учитывается. По силе Рz рассчитывают основные и ответственные детали привода главного движения, а также резцы на прочность и жесткость. Сила реакции со стороны резца на силу Рy (равна Рy, но направлена в сторону заготовки перпендикулярно оси) совместно с силой Рz производит изгиб заготовки. По равнодействующей  рассчитывается деформация заготовки.

рассчитывается деформация заготовки.

По силе Рх и крутящему моменту Мкр производят расчет основных деталей и соединений в механизме подач, а также зажимных устройств (зажимные патроны, цанги и др.).

На величину сил резания влияют следующие основные факторы: физико-механические свойства обрабатываемого материала, смазочно-охлаждающая жидкость, износ резца, углы режущей части резца, элементы режима резания и др. Рассмотрим влияние этих факторов на величину силы Рz как наиболее значительную.

Чем больше прочность и твердость обрабатываемого материала, тем больше его сопротивление резанию и тем больше будет величина силы Рz.

Применение смазочно-охлаждающей жидкости при резании металлов облегчает процесс образования стружки, уменьшает трение, что приводит к уменьшению сил резания. При правильном подборе смазочно-охлаждающей жидкости можно снизить величину Рz на 20-30% (применение растительных масел снижает Рz на 30%, а эмульсий - на 5-10%).

Притупление резца характеризуется появлением на задней поверхности шероховатой площадки, на которой задний угол α = 0, что увеличивает трение резца о заготовку, а следовательно, увеличивается величина сил резания (см. рис. 32, а).

С уменьшением переднего угла γ (увеличением угла резания δ) затрудняется внедрение резца в обрабатываемый материал, увеличивается деформация срезаемого слоя, следовательно, увеличивается и сила Рz.

С изменением угла в плане φ изменяется соотношение между толщиной срезаемого слоя а и шириной b. С увеличением φ при постоянных глубине резания t и подаче s увеличивается толщина срезаемого слоя и уменьшается его ширина (рис. 23), уменьшается деформация стружки (толстые стружки меньше деформируются, чем тонкие), и сила Pz уменьшается. Уменьшение силы Рz заметно при увеличении угла φ до 60° [при свободном резании и когда при вершине резца в плане нет закругления (r = 0)]; дальнейшее увеличение угла φ практически не оказывает влияния на величину силы Рz. При наличии закругленной вершины у резца (r>1 мм) увеличение угла φ в диапазоне 60-90° приводит к увеличению силы Рz, так как увеличение криволинейного участка режущей кромки увеличивает "стесненность" резания.

Увеличение радиуса дуги закругления вершины резца r по своему влиянию на силу Рz аналогично уменьшению главного угла в плане φ. С увеличением величины r увеличивается длина криволинейной части режущей кромки, участвующей в резании. Таким образом, с увеличением радиуса при вершине резца r величина силы Рz будет больше.

С изменением величины скорости резания меняется характер деформации срезаемого слоя, что влечет за собой изменение величины Рz. Однако эту закономерность удалось обнаружить только с внедрением высокопроизводительных твердых сплавов и минералокерамических режущих материалов. Изменение величины скорости резания в диапазоне 20-50 м/мин не дает заметного изменения силы Рz. При дальнейшем увеличении скорости резания сила Рz уменьшается, оставаясь почти постоянной при скорости выше 400-500 м/мин.

С увеличением глубины резания t и подачи s увеличивается площадь поперечного сечения срезаемого слоя, возрастают деформации, следовательно, увеличивается сила Рz. Глубина резания влияет в большей степени на величину Рz, чем подача, так как с увеличением глубины резания толщина срезаемого слоя остается неизменной, пропорционально увеличивается ширина срезаемого слоя, а сила деформации, приходящаяся на единицу длины режущей кромки, остается постоянной. При увеличении подачи ширина срезаемого слоя остается неизменной, а толщина пропорционально увеличивается, срезаются более толстые стружки и величина Рz возрастает в меньшей степени, чем при увеличении глубины резания.

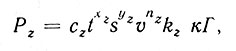

В результате экспериментов выведены уравнения для определения величин Рz, Рy и Рх в зависимости от глубины резания и подачи. В частности, величина силы Рz определяется по следующей формуле:

где cz - постоянная, характеризующая определенный обрабатываемый материал и условия его обработки;

хz, yz, nz - показатели степеней;

t - глубина резания в мм;

s - подача в мм/об;

v - скорость резания в м/мин;

kz - общий поправочный коэффициент, учитывающий конкретные условия обработки.

Значения cz, xz, yz, nz, kz для различных обрабатываемых материалов и условий обработки даются в специальных таблицах [12].

Если конкретные условия обработки отличаются от приведенных, то вводится поправочный коэффициент kz. В справочниках по режимам резания имеются таблицы, где для конкретных условий даются подсчитанные значения Рz, Рy и Рх.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'