§ 6. Физические основы процесса резания металлов

Процесс резания металлов - сложный физический процесс, сопровождаемый рядом взаимодействующих явлений. К ним относятся упругое и пластическое деформирование, интенсивное трение, тепловыделение, образование нароста на инструменте, износ инструмента, повышение твердости и изменение структуры как стружки (срезанного слоя), так и поверхностных слоев обработанной детали и др. Взаимосвязь и взаимодействие этих явлений усложняются тем, что давление стружки на переднюю поверхность инструмента доходит до 100-200 кГ/мм2, а температура в зоне резания достигает 1000-1200° С.

Еще И. А. Тиме, изучая процесс резания металлов, пришел к выводу, что это есть процесс последовательного сдвига (скалывания) элементов срезаемого слоя. При сжатии элементов силы резания возрастают, а при их сдвиге - уменьшаются, что приводит к колебаниям сил, действующим на инструмент. Эта неравномерность процесса резания является одной из основных причин возникновения вибраций в системе СПИД.

На основе данных современной науки можно считать, что основные положения о физической сущности процесса резания, выдвинутые И. А. Тиме, справедливы. Многими исследовательскими работами установлено, что процесс резания представляет собой упруго-пластическое сжатие и сдвиг частиц срезаемого слоя.

Давление режущего инструмента на срезаемый слой металла можно сравнить с давлением подвижной части пресса на испытуемый образец при сжатии, хотя условия сжатия в этих случаях будут несколько отличаться. При сжатии образца под прессом происходит так называемое свободное сжатие, когда деформируемый металл может сдвигаться во все стороны, за исключением поверхностей сжатия. При сжатии в процессе резания срезаемый слой связан с основной массой заготовки, и эта связь значительно усложняет механику деформирования.

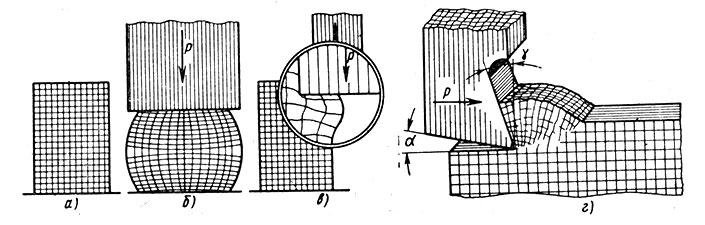

Рис. 25. Деформация пластичного металла давлением и образование стружки при резании: а - металлический образец; б - свободное сжатие образца; в - несвободное сжатие образца; г - образование стружки при резании

На рис. 25, б показано свободное сжатие цилиндра из пластичного металла. Под действием силы Р образец деформируется, меняя свою форму и размеры. Нанесенная на боковой поверхности цилиндра сетка тонких штрихов исказилась (рис. 25, а и б). Вертикальные линии сетки искривились, указывая на бочкообразность сжатого образца, горизонтальные окружности искривились и вытянулись. При дальнейшем сжатии наступит разрушение образца. Если сжимать малопластичный материал, например чугун или бронзу, то пластическое деформирование будет меньше, и разрушение образца начнется почти сразу с приложением сжимающей силы.

На рис. 25, в и г представлено несвободное сжатие образца и образование металлической стружки при свободном резании. В обоих случаях процесс отделения металла аналогичен, но при резании пластические деформации будут меньше, так как у резца предусмотрены передний и задний углы, облегчающие расклинивание металла и сход стружки. Схема образования стружки дана на рис. 26.

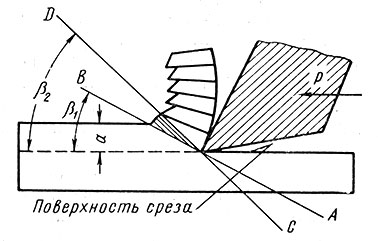

Движущийся резец под действием силы Р сжимает впереди лежащий слой металла и, когда напряжения в нем превосходят его прочность, сформированные элементы последовательно теряют связь с основной массой заготовки и сдвигаются в направлении плоскости АВ. Эта плоскость называется плоскостью скалывания, или плоскостью сдвига. Соответственно угол β1, образованный этой плоскостью и продолжением поверхности среза, называется углом сдвига, или углом скалывания.

Рис. 26. Схема образования стружки (по Я. Г. Усачеву)

Изучая процесс образования стружки, Я. Г. Усачев, впервые применив металлографический метод исследования, обнаружил, что микроструктура стружки отличается от микроструктуры основной массы металла заготовки. В элементах стружки ему удалось заметить линии скольжения CD (рис. 26), являющиеся следами плоскостей скольжения, по которым перед сдвигом происходит скольжение частиц металла внутри элементов. В направлении линии скольжения происходит ориентирование сильно сдеформироваемых и вытянутых зерен металла, имеющих в продольном сечении эллиптическую форму.

Экспериментально установлены довольно точные значения углов β1 и β2 и пределы их изменений. Углы эти увеличиваются с увеличением переднего угла у, толщины срезаемого слоя a и скорости резания v. Угол β1 ≈ 30÷40°, а β2 - β1 = 18÷20° - является величиной почти постоянной.

Для изучения процесса резания металлов широко применяется метод наблюдения боковой поверхности срезаемого слоя и заготовки (рис. 25, г) при свободном резании. Для этого на указанной поверхности наносится равномерная сетка тонких штрихов. В результате пластического деформирования при резании происходит искажение сетки, которое дает представление о направлении и характере деформаций, происходящих в заготовке и срезаемом слое при превращении его в стружку.

Металлографический метод исследования дает возможность получить картину изменения микроструктуры стружки и поверхностного слоя заготовки, прилегающего к обработанной поверхности, а по изменению микроструктуры можно судить о результате механического воздействия на обрабатываемый металл. Этот метод дает довольно точное представление о зоне пластического деформирования (см. рис. 30) и его интенсивности на отдельных участках этой зоны, о направлении течения металла и сдвигов элементов стружки. О характере пластического деформирования можно также судить по изменению твердости в отдельных точках стружки и обработанной поверхности по сравнению с первоначальной твердостью заготовки, так как известно, что пластическое деформирование приводит к повышению твердости материала.

Для изучения процесса резания стали применять высокоскоростную (сотни тысяч кадров в секунду) киносъемку. Киноленты, отснятые на высокой скорости, пропускаются через кинопроектор с обычной скоростью (24 кадра в секунду), что дает возможность наблюдать на киноэкране и изучать процесс резания с замедлением в 20-30 тыс. раз.

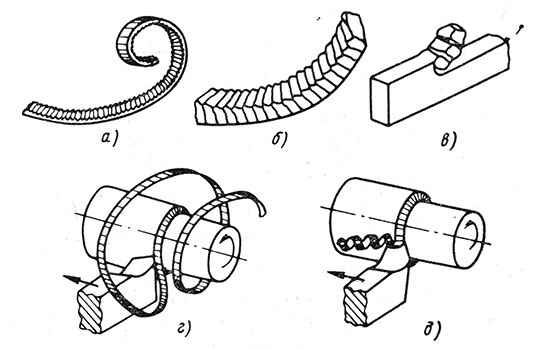

В зависимости от физико-механических свойств обрабатываемого материала, геометрии режущего инструмента, элементов режима резания и других факторов процесса резания меняется вид стружки. При обработке пластичных материалов (сталь, вязкая латунь) могут получаться два типа стружек: суставчатая и сливная (рис. 27). При обработке малопластичных материалов (чугун, бронза) получается стружка надлома. Суставчатая стружка состоит из резко выраженных элементов, но прочно связанных между собой (рис. 27, б). Такая стружка может отделяться кусками значительной длины. Прирезцовая поверхность суставчатой стружки гладкая, а ее противоположная поверхность имеет зазубрины, соответствующие элементам срезанного слоя.

При обработке мягких, пластичных металлов, в особенности на высоких скоростях резания и при малых сечениях срезаемого слоя, получается сливная стружка (рис. 27, а). Прирезцовая поверхность такой стружки зеркально гладкая, противоположная поверхность матовая или имеет едва заметные зазубрины. В зависимости от режима резания и геометрии инструмента она сходит с резца длинной винтообразной лентой или лентой саблевидной формы (рис. 27, д и г). Стружка саблевидной формы чрезвычайно опасна, так как может привести к травмам станочников, кроме того, беспорядочно стекая с передней поверхности резца, она часто наматывается на деталь, зажимные устройства, режущий инструмент, и приходится тратить непроизводительно много времени на освобождение зоны работы от намотавшейся стружки. Усложняется также транспортировка стружки из цеха. В настоящее время при работе на высоких скоростях резания применяют специальные стружколомы и стружкозавиватели.

Рис. 27. Виды стружек: а, г, д - сливная; б - суставчатая; в - надлома

Стружка надлома (рис. 27, в) представляет собой отдельные элементы, не связанные друг с другом; прирезцовая поверхность у нее шероховатая. При определенных условиях резания эта стружка может получаться кольцами и полукольцами, но связь между элементами ничтожная, и она легко рассыпается при малейшем нажатии.

При трении двух металлов наблюдается слипание трущихся поверхностей, в результате чего частицы одного металла остаются на поверхности трения другого. Слипание происходит даже при обычных температурах. В случае недостаточной смазки в подшипниках скольжения происходит заедание, которое получается из-за наволакивания частиц металла вкладыша подшипника на шейку вала. Очевидно, такое же слипание трущихся поверхностей, но еще более интенсивное, должно получиться при резании металлов.

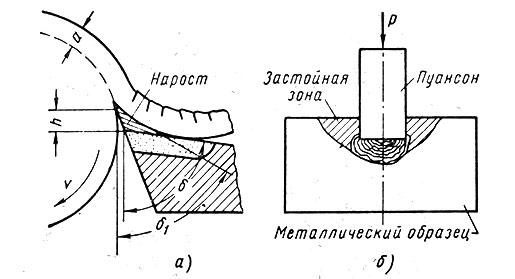

Рис. 28. Схема образования нароста: а - изменение угла резания δ при наросте (δ1<δ); б - образование застойной зоны металла при вдавливании пуансона

Действительно, сильно деформированная стружка, имеющая высокую температуру, движется по передней поверхности инструмента, оказывая большое давление на нее. В результате взаимодействия стружки и передней поверхности резца на нем образуется нарост вдоль главной режущей кромки в виде сильно сдеформированного слоя обрабатываемого материала. Нарост, непрерывно обтекаемый стружкой сильно уплотняется, имеет блестящую поверхность и твердость, в 2-3 раза большую, чем твердость обрабатываемого материала. Нарост может прочно привариваться к передней поверхности резца, и тогда он уже сам будет резать металл, предохраняя от износа режущую кромку и часть передней поверхности (рис. 28). Но нарост не всегда прочно удерживается на резце; периодически срываясь с передней поверхности, он уносится стружкой. Срывающийся нарост, проскальзывая между задними поверхностями инструмента и поверхностью детали, частично вдавливается в обработанную поверхность. Можно видеть обработанную деталь, на поверхности которой видно множество блестящих бугорков, являющихся частичками нароста.

Основываясь на результатах исследований, можно считать, что главной причиной образования нароста является наличие застойной зоны металла в слое стружки, непосредственно соприкасающемся с передней поверхностью инструмента. К этому выводу впервые пришел Я. Г. Усачев. На рис. 28, б показана схема образования застойной зоны металла перед внедряющимся пуансоном. Продвижение резца относительно заготовки более благоприятно, однако затормаживание прирезцового слоя стружки, высокая температура в зоне резания и большие давления на переднюю поверхность инструмента способствуют образованию застойной зоны металла и нароста.

При интенсивном образовании нароста фактический угол резания δ1, образуемый наростом, меньше угла резания δ, полученного при заточке (рис. 28, а), в результате чего деформация уменьшается, облегчается сход стружки, условия резания делаются более благоприятными. Таким образом, при предварительной обработке нарост допустим. При чистовых работах от нароста необходимо освобождаться, так как обработанная поверхность, покрытая бугорками нароста, имеет большую шероховатость, неравномерную твердость, что сказывается отрицательно на эксплуатационных свойствах детали.

Нарост интенсивно образуется при обработке пластичных металлов, когда получается суставчатая или сливная стружки (сталь, вязкая латунь). При обработке деталей из чугуна и бронзы нарост почти не образуется.

С увеличением переднего угла у облегчается скольжение и сход стружки, следовательно, уменьшается величина нароста, а при γ>30° он и вовсе не образуется.

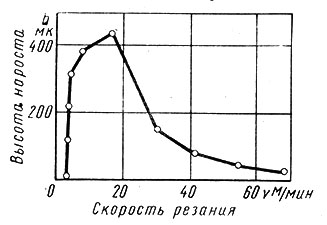

Повышение класса чистоты передней поверхности инструмента, достигаемое тщательной заточкой и доводкой, применение соответствующей смазочно-охлаждающей жидкости уменьшают интенсивность образования нароста. Большое влияние на образование нароста оказывает скорость резания (рис. 29).

Рис. 29. Зависимость высоты нароста от скорости резания (сталь с σв = 55 кГ/мм2; t = 4,5 мм; s = 0,67 мм/об)

При малых скоростях резания температура в зоне резания недостаточна для образования нароста и приваривания его к передней поверхности резца. Средние скорости резания создают благоприятные температурные условия для образования нароста. При работе на высоких скоростях резания температура в зоне резания настолько велика, что прирезцовый слой стружки делается более пластичным и не может застаиваться на передней поверхности резца (в зоне высоких скоростей резания уменьшается коэффициент трения). Если же нарост и образуется, то он уносится быстродвижущейся стружкой, класс чистоты обработанной поверхности получается высокий.

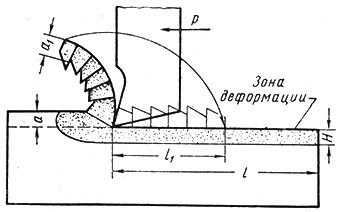

В процессе резания в результате упругих и пластических деформаций происходит изменение физико-механических свойств стружки и поверхностного слоя обработанной детали. На рис. 30 точками показана зона деформации.

Рис. 30. Схема распространения пластической деформации при резании

В результате пластической деформации и сдвигов в срезаемом слое стружка получается короче (l1), чем путь, пройденный резцом по обработанной поверхности l, поперечное сечение стружки, (наоборот, будет больше, чем сечение срезаемого слоя (а1>а).

Отношение  называется коэффициентом усадки стружки. Коэффициент усадки стружки характеризует степень деформации срезаемого слоя и зависит от физико-механических свойств обрабатываемого металла, элементов режима резания, геометрии инструмента и свойств применяемой смазочно-охлаждающей жидкости. Чем пластичнее металл (меньше твердость и больше вязкость), тем больше будет коэффициент усадки. Если для сталей средние значения коэффициента усадки 2-3, то для чугуна 1,2-1,5.

называется коэффициентом усадки стружки. Коэффициент усадки стружки характеризует степень деформации срезаемого слоя и зависит от физико-механических свойств обрабатываемого металла, элементов режима резания, геометрии инструмента и свойств применяемой смазочно-охлаждающей жидкости. Чем пластичнее металл (меньше твердость и больше вязкость), тем больше будет коэффициент усадки. Если для сталей средние значения коэффициента усадки 2-3, то для чугуна 1,2-1,5.

С применением смазывающе-охлаждающей жидкости, увеличением подачи, переднего угла γ и главного угла в плане φ коэффициент усадки уменьшается, так как уменьшаются деформации в процессе резания.

В результате пластического деформирования стружка подвергается не только усадке, но и упрочнению (наклепу), и ее твердость может увеличиваться в 2-3 раза по сравнению с исходной твердостью основной массы металла заготовки. Упрочняется также металл впереди резца и в поверхностном слое обработанной детали на глубину Я. Повышение твердости в массе стружки и поверхностном слое обработанной детали неравномерно. Большая твердость получается у стружки в прирезцовом слое, а в поверхностном слое детали - ближе к обработанной поверхности. Степень упрочнения и глубина его проникновения значительно больше у вязких металлов, чем у хрупких. С увеличением глубины резания, подачи, угла резания δ увеличивается упрочнение и глубина проникновения пластической деформации. С увеличением скорости резания и применением смазочно-охлаждающей жидкости упрочнение и глубина его проникновения уменьшаются.

Увеличение микротвердости поверхностного слоя (при хорошей чистоте обработанной поверхности) улучшает эксплуатационные свойства деталей - повышается их износостойкость и усталостная прочность. Упрочнение поверхностного слоя деталей с повышением класса чистоты обработанной поверхности (до ∇7 - ∇9) достигается специальными отделочными операциями - калиброванием отверстий шариками и оправками, а также обкаткой наружных поверхностей роликами.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'