Глава II. Обработка деталей на токарных станках

§ 5. Геометрия резцов. Элементы режима резания и срезаемого слоя

Точение является одним из наиболее распространенных видов обработки металлов резанием. На машиностроительных и приборостроительных предприятиях группа токарных станков (токарные, револьверные, полуавтоматы и автоматы) составляет 35-40% общего количества металлорежущего оборудования. Основными инструментами, применяемыми на станках токарной группы, являются резцы различных типов и конструкций.

Геометрия резцов. Элементами головки резца являются (рис. 2): передняя и задние поверхности, режущие кромки и вершина.

Передней поверхностью 1 называется та поверхность резца (или любого режущего инструмента), по которой сходит срезаемый с заготовки слой металла (стружка).

Главной задней поверхностью 3 называется поверхность, обращенная к поверхности резания. Вспомогательной задней поверхностью 4 называется поверхность, обращенная к обработанной поверхности детали. Передние и задние поверхности могут быть выполнены в виде плоскостей или криволинейных поверхностей.

Главной режущей кромкой 2 называется линия пересечения передней и главной задней поверхностей. Режущая кромка выполняет основную работу резания.

Вспомогательной режущей кромкой 6 называется линия пересечения передней и вспомогательной задней поверхностей. Вершиной резца 5 называется точка или линия сопряжения главной и вспомогательной режущих кромок. Точечное сопряжение режущих кромок встречается редко, так как режущая способность таких резцов ниже, чем у резцов, которые имеют при вершине переходную режущую кромку А (рис. 16, а) или дугу окружности радиуса r.

Основными признаками, по которым производится классификация резцов, являются: направление подачи, форма головки резца, форма сечения стержня, способ крепления режущей части резца со стержнем, характер обработки и вид выполняемых работ.

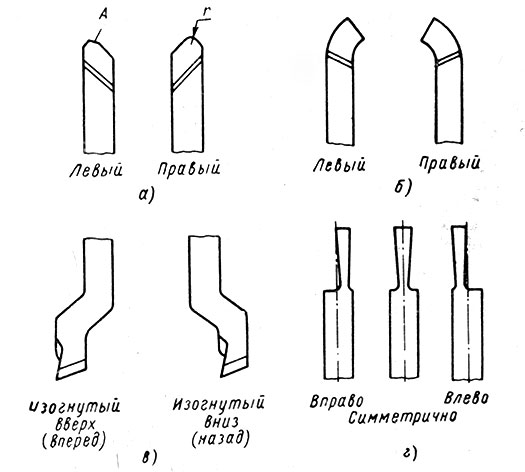

По направлению подачи резцы бывают правые и левые. Правыми (рис. 16, а и б) называют такие резцы, у которых при наложении ладони главная режущая кромка оказывается расположенной на стороне большого пальца правой руки.

Левыми называются такие резцы, у которых главная режущая кромка располагается на стороне большого пальца левой руки.

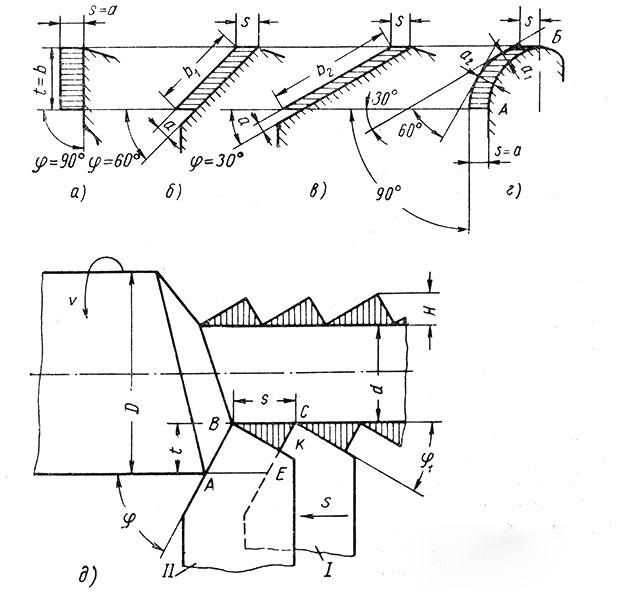

Рис. 16. Токарные резцы: а - прямые; б - отогнутые; в - изогнутые; г - с оттянутой головкой

По форме головки резцы бывают: прямые (рис. 16, а), отогнутые (рис. 16, б), изогнутые (рис. 16, в) и с оттянутой головкой (рис. 16, г). У прямых резцов ось резца (в плане) прямая, а у отогнутых она искривлена вправо или влево. У изогнутых резцов ось резца изогнута в боковой поверхности (вверх или вниз). У резцов с оттянутой головкой ширина головки меньше ширины державки (стержня) резца и может быть расположена симметрично относительно оси стержня или со смещением вправо или влево от оси.

По форме сечения стержня различают резцы: прямоугольные, квадратные, круглые.

По способу крепления режущей части резца со стержнем различают: цельные резцы, составные неразъемные (с приваренными или припаянными пластинками) и составные разъемные (с механическим креплением режущих пластинок).

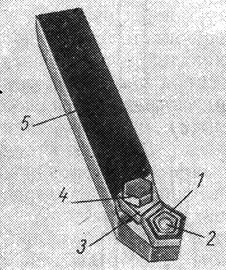

В последнее время стали применять резцы с механическим креплением многогранных пластинок из твердого сплава.

Рис. 17. Токарный резец с механическим креплением пластинки из твердого сплава: 1 - пластинка; 2 - посадочный стержень; 3 - прижим; 4 - болт; 5 - стержень

На рис. 17 показан резец с пластинкой, имеющей пять режущих кромок в виде правильного пятиугольника. При износе одной из режущих кромок пластинку 1 поворачивают вокруг оси посадочного стержня 2 и таким образом последовательно используются все режущие кромки.

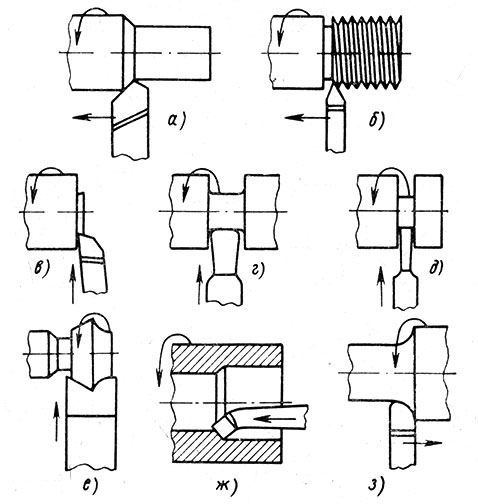

По характеру обработки различают резцы черновые (обдирочные) и чистовые (для тонкого точения). По виду выполняемых работ токарные резцы разделяют на проходные, резьбовые, подрезные, прорезные, отрезные, фасонные, расточные, галтельные.

Проходные резцы применяют для обработки цилиндрических и конических наружных поверхностей. Резьбовые резцы служат для нарезания резьбы. Подрезные резцы применяют для получения поверхностей, перпендикулярных оси вращения обрабатываемой заготовки (торцовые поверхности).

Прорезные резцы служат для выточки различных канавок, как наружных, так и внутренних.

Рис. 18. Типы гокарных резцов: а - проходной; б - резьбовой; в - подрезной; г - прорезной; д - отрезной; е - фасонный; ж - расточной; з - галтельный

Отрезные резцы применяют для отрезки заготовок и прорезания канавок.

Фасонные резцы имеют сложный профиль режущей кромки, их применяют для обработки наружных, внутренних и торцовых фасонных поверхностей.

Расточные резцы служат для обработки цилиндрических и конических отверстий, как сквозных, так и глухих (на рис. 18, ж показана конструкция головки расточного резца для сквозных отверстий). Галтельные (радиусные) резцы служат для вытачивания закругленных канавок и переходных поверхностей.

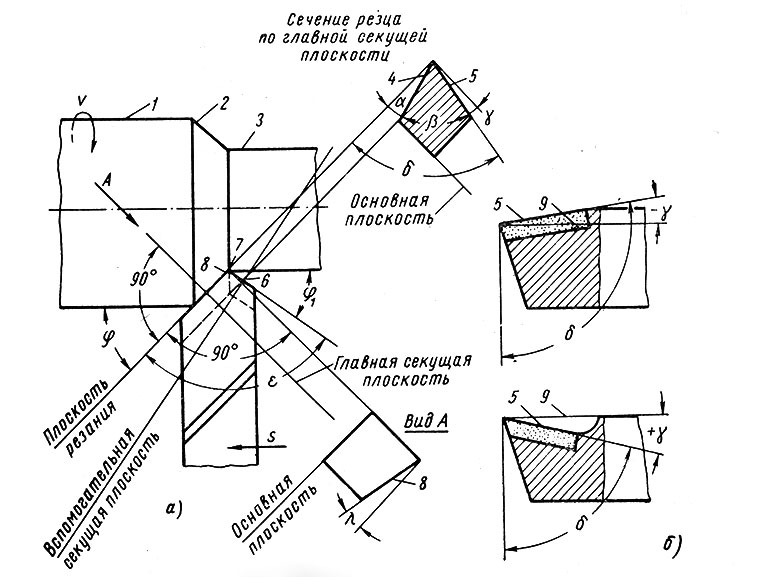

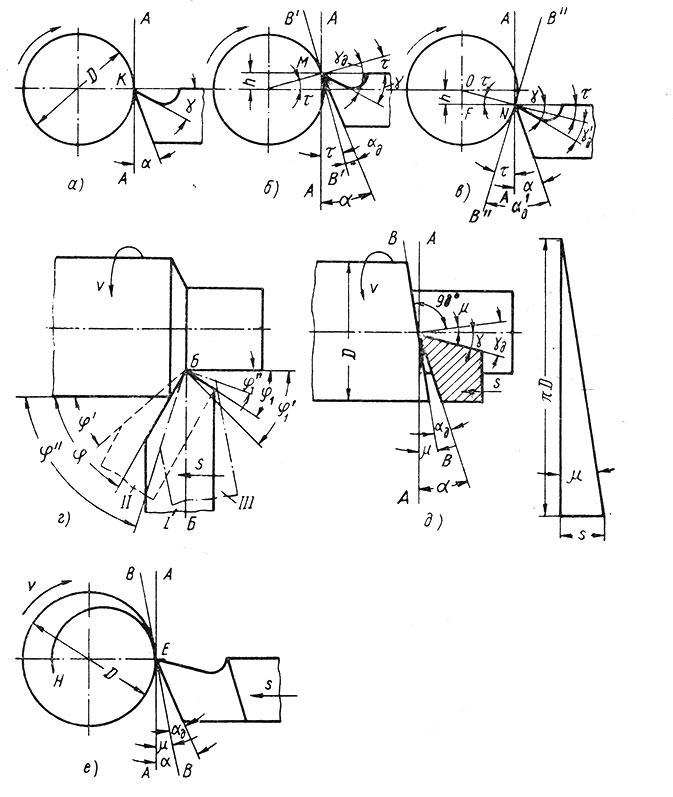

Углы резца и их назначение. Для создания благоприятных условий резания поверхности режущей части инструмента затачивают под определенными углами. Углы заточки резцов рассматриваются в главной секущей плоскости, вспомогательной секущей плоскости и в плане. Этими углами определяется положение передних и задних поверхностей инструмента, главной и вспомогательной режущей кромок. Для определения и измерения углов резца установлены исходные плоскости: основная плоскость и плоскость резания. На рис. 19, а показаны следы этих плоскостей.

Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач. У призматических токарных и строгальных резцов основной плоскостью можно считать нижнюю опорную поверхность резца.

Плоскостью резания называется плоскость, касательная к поверхности резания 2 и проходящая через главную режущую кромку 8. Если вершина токарного резца установлена на высоте линии центров станка, то плоскость резания будет вертикальной плоскостью. При строгании (см. рис. 1, б) плоскость резания совпадает с поверхностью резания.

Главной секущей плоскостью называется плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. В этой плоскости рассматриваются углы α, β, γ и δ (главные углы).

Аналогично вспомогательные углы можно рассматривать во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательной кромки на основную плоскость.

Главным задним углом α называется угол между задней поверхностью резца и плоскостью резания (если задняя поверхность инструмента имеет криволинейную форму, то задним углом называется угол, образуемый касательной к задней поверхности в данной точке режущей кромки и плоскостью резания).

Задний угол служит для уменьшения трения в месте контакта резца с заготовкой по задней поверхности и обеспечения свободного перемещения резца в направлении подачи.

Чрезмерное увеличение заднего угла ослабляет резец, и поэтому для резцов α = 6÷12° (меньший угол для твердых и хрупких обрабатываемых материалов, больший - для мягких и вязких).

Углом заострения β называется угол между передней и главной задней поверхностями резца.

Рис. 19. Геометрия резца: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - главная задняя поверхность; 5 - передняя поверхность; 6 - вспомогательная режущая кромка; 7 - вершина резца; 8 - главная режущая кромка; 9 - плоскость, перпендикулярная плоскости резания

Главным передним углом γ называется угол между передней поверхностью резца и плоскостью 9, перпендикулярной к плоскости резания, проведенной через главную режущую кромку. Этот угол может быть положительным (по знаку), когда передняя поверхность резца расположена ниже плоскости 9, и отрицательным, когда передняя поверхность резца расположена выше плоскости 9 (рис. 19, б).

Передний угол γ влияет на процесс образования стружки. С увеличением переднего угла облегчается врезание резца в обрабатываемый материал и сход стружки, создаются благоприятные условия для резания. Но с увеличением переднего угла γ уменьшается угол заострения β, что уменьшает прочность резца и ослабляет режущую кромку. Поэтому величина переднего угла выбирается в зависимости от твердости обрабатываемого материала. Чем выше твердость обрабатываемого материала, тем прочнее должен быть резец, а значит угол γ должен быть меньше. Относительно меньшим должен быть передний угол у резцов, оснащенных твердыми сплавами или минералокерамическими пластинками (ввиду повышенной хрупкости пластинок).

При обработке высокопрочных и твердых металлов передний угол должен быть отрицательным. Для резцов величина переднего угла лежит в пределах - 10÷30°.

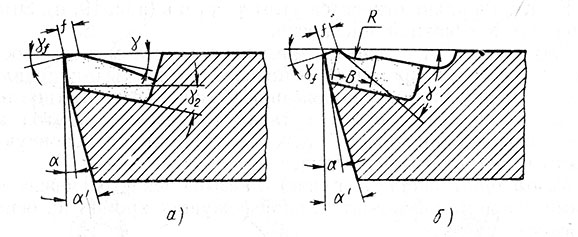

Форма передней поверхности резца может быть различной. Кроме плоской передней поверхности (рис. 19, б), являющейся наиболее простой и легко выполнимой, широко применяют еще две формы передней поверхности: плоскую с отрицательной фаской и криволинейную с фаской (рис. 20).

Рис. 20. Формы передней поверхности: а - плоская с фаской; б - криволинейная с фаской

Плоская передняя поверхность с положительным передним углом (рис. 19, б) рекомендуется для всех типов резцов при обработке чугуна и цветных сплавов, для фасонных резцов со сложным контуром режущей кромки. Плоская передняя поверхность резца с фаской (рис. 20, а) рекомендуется для обработки деталей из сталей и особенно из сталей большой прочности. У таких резцов под углом у располагают только площадку шириной 3-4 мм, что облегчает заточку и доводку резца; резец затачивают и доводят по этой площадке, фаске шириной f и задней поверхности только по пластинке под углом а (так как α<α', то затачивается и доводится только пластинка). Угол на фаске γf = 0 для резцов из быстрорежущих сталей и γf = -5÷10° для резцов, оснащенных пластинками твердого сплава. Ширина фаски f = 0,2÷1 мм. Угол врезания пластинки γ2 = 12°.

Для повышения стойкости резца и завивания стружки в спираль, что обеспечивает безопасность работы токаря, применяют криволинейную форму передней поверхности (рис. 20, б). У таких резцов радиусная фаска делается радиусом R и шириной В. У резцов, оснащенных пластинками твердого сплава, f = 0,2÷1,2 мм; γf = -5÷100; R = 2÷6 мм; В = 2÷3 мм.

Криволинейная форма передней поверхности делается у резцов всех типов, за исключением фасонных со сложным контуром режущей кромки.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания. При положительном значении угла у сумма всех углов в главной секущей плоскости α + β + γ = 90° и δ<90°; при отрицательном значении угла γ δ = 90 - (-γ)>90°.

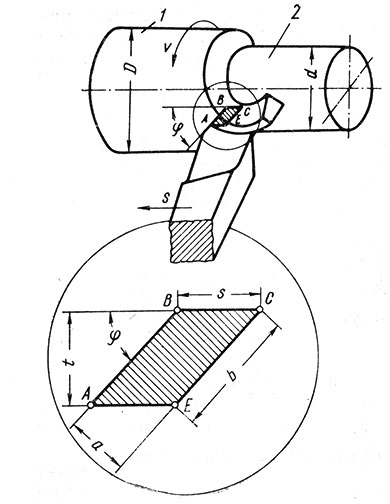

К углам в плане относятся углы φ, φ1 и ε (рис. 19, а). Эти углы измеряют в основной плоскости.

Главным углом в плане φ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи (продольной или поперечной в зависимости от типа резца).

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине (в плане) ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Сумма всех углов резца в плане (рис 19, а) будет φ + φ1 + ε = 180°.

Углы в плане φ и φ1 оказывают сильное влияние на стойкость* режущего инструмента, отжим обрабатываемой заготовки в процессе резания и шероховатость обработанной поверхности.

* (Стойкость - время машинной работы (время резания) режущего инструмента до затупления (между двумя переточками) в минутах.)

С уменьшением главного угла в плане φ (см. рис. 23, а-в) увеличивается длина части главной режущей кромки, находящейся в контакте с обрабатываемой заготовкой (b2>b1>b), что способствует улучшению отвода тепла в резец и повышению его стойкости. Уменьшается также и шероховатость обработанной поверхности, так как с уменьшением углов φ и φ1 уменьшается величина площади остаточного сечения срезаемого слоя (см. рис. 23, д - площадь треугольника ВС/С). Однако с уменьшением главного угла в плане увеличивается сила отжатия заготовки в радиальном направлении, что приводит к искажению формы обработанных деталей (в зависимости от способа зажима заготовок на токарных станках получается бочкообразность или конусность). Исходя из этих соображений главный

угол в плане φ берется в пределах 30-90°. При обработке деталей большой жесткости*, если  применяют φ = 30÷45°, при обработке маложестких деталей, если

применяют φ = 30÷45°, при обработке маложестких деталей, если  применяют φ = 60÷75°, при обработке заготовок малого диаметра, если

применяют φ = 60÷75°, при обработке заготовок малого диаметра, если  применяют φ = 90°.

применяют φ = 90°.

* (Жесткость условий обработки характеризуется жесткостью узлов станка и устройства для зажима заготовки, жесткостью инструмента и его закрепления. В технической литературе принято понятие жесткость системы СПИД. Жесткость детали характеризуется отношением l/d, где l - длина обрабатываемой заготовки; d - диаметр обработанной поверхности.)

В приборостроении, где преобладают детали небольших размеров, приходится обрабатывать цилиндрические поверхности с одновременным подрезанием торцовых поверхностей. В этих случаях применяют проходные резцы с углом φ = 90° (упорные (резцы). Величина вспомогательного угла в плане φ1 выбирается в пределах 10-45°, и только у прорезных и отрезных резцов φ1 = 1÷3°.

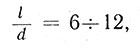

Углом наклона главной режущей кромки λ называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Эта линия и главная режущая кромка должны лежать в плоскости, перпендикулярной к основной плоскости (в этой же плоскости и измеряется угол λ).

Рис. 21. Влияние угла λ на направление схода стружки

Возможные положения главной режущей кромки резца и соответствующее направление схода стружки показаны на рис. 21, а и б. Если у резца угол λ = 0 (рис. 21, а), то сходящая стружка завивается в спираль, близкую к спирали Архимеда. При угле +λ (вершина резца является наиболее низкой точкой из всех точек режущей кромки) стружка завивается в винтовую спираль и направляется в сторону обработанной поверхности 2 (рис. 21, б).

При угле -λ (вершина резца является самой высокой точкой режущей кромки) стружка завивается в винтовую спираль и направляется в сторону обрабатываемой поверхности 1.

При угле +λ, упрочняется главная режущая кромка, повышается ее способность к восприятию ударных и переменных нагрузок (нагрузки при прерывистом резании и при неравномерности припуска на обработку).

Резцы с углом +λ рекомендуется применять для предварительной обработки и особенно при ударных и переменных нагрузках (λ = 12÷15°).

Положительный угол наклона главной режущей кромки также рекомендуется для резцов, оснащенных пластинками твердых сплавов, так как этим несколько компенсируется повышенная хрупкость пластинок из твердых сплавов. При чистовой обработке, когда нагрузки на резец не столь велики, рекомендуется применять резцы с λ = 0 или -λ (сходящая стружка не будет царапать обработанную поверхность).

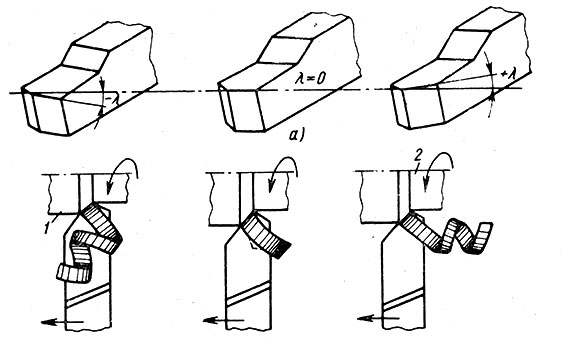

Элементы режима резания и срезаемого слоя при точении. К элементам режима резания относятся: глубина резания t, подача s и скорость резания v (рис. 22).

Рис. 22. Элементы режима резания и срезаемого слоя при точении

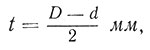

Глубиной резания t называется величина слоя, срезаемого за один проход резца и измеренная в направлении, перпендикулярном к обработанной поверхности 2. При наружном продольном точении

где D - диаметр обрабатываемой поверхности в мм;

d - диаметр обработанной поверхности в мм.

При отрезании глубина резания равна ширине отрезного резца (рис. 18, д).

Скоростью резания v при точении называется наибольшая линейная скорость заготовки относительно режущей кромки резца во вращательном движении (движение резания). Из рис. 22 видно, что это будет скорость точек, лежащих на обрабатываемой поверхности 1 (поверхности цилиндра диаметра D). Если обрабатываемой заготовке сообщить число оборотов n в минуту, то скорость резания

где D - диаметр обрабатываемой поверхности в мм;

n - число оборотов заготовки в минуту ( - коэффициент для получения размерности скорости резания в м/мин при D в мм).

- коэффициент для получения размерности скорости резания в м/мин при D в мм).

При продольном точении заготовки, имеющей цилиндрическую форму, и при постоянном числе оборотов n скорость резания будет постоянной в течение всего прохода резца вдоль оси заготовки. При поперечном точении (подрезание торцов, отрезание) скорость резания переменна; наибольшей она будет у периферии (при радиальном продвижении резца к центру заготовки) и наименьшей (нулевое значение) в центре. Однако и при поперечном точении скоростью резания считается максимальная скорость.

Подачей s при точении называется перемещение резца (из положения I в положение II; см. рис. 23, д) за один оборот заготовки. Это движение может быть прямолинейным (точение цилиндрических и конических поверхностей, отрезание, подрезание торцов) и криволинейным (точение по копиру).

На рис. 22 показано поперечное сечение срезаемого слоя (параллелограмм АВСЕ).

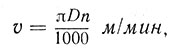

Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное вдоль главной режущей кромки. Толщиной срезаемого слоя называется расстояние между двумя последовательными положениями резца за один оборот заготовки, измеренное в направлении, перпендикулярном к ширине срезаемого слоя

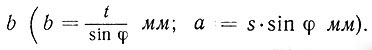

Площадь поперечного сечения срезаемого слоя

Форма поперечного сечения срезаемого слоя зависит от главного угла в плане φ и формы главной режущей кромки. На рис. 23, а-г показаны резцы с разными углами φ и соответствующие формы поперечного сечения срезаемого слоя. С увеличением угла φ (при постоянных глубине резания t и подаче s) увеличивается толщина срезаемого слоя а и уменьшается его ширина b, а величина площади сечения срезаемого слоя F = ts мм2 остается постоянной.

Рис. 23. Формы поперечного сечения срезаемого слоя: а-г - в зависимости от величины главного угла в плане φ и вида главной режущей кромки; д - остаточные гребешки

Если главная режущая кромка имеет криволинейную форму (рис. 23, г), то поперечное сечение срезаемого слоя имеет форму запятой с переменной толщиной а. Величина главного угла в плане φ будет переменной в различных точках режущей кромки. Здесь угол φ заключен между проекцией, касательной к главной режущей кромке (в данной точке), на основную плоскость и направлением продольной подачи. При φ = 90° (точка А) толщина срезаемого слоя а = s, а по мере приближения к вершине резца Б толщина срезаемого слоя уменьшается (а = s>а2>а1).

Площадь поперечного сечения срезаемого слоя F = ts мм2 (площадь параллелограмма на рис. 22 и 23, б и в) называется номинальной или расчетной. Фактическая площадь сечения срезаемого слоя будет несколько меньше (примерно на 5-10%), так как на обработанной поверхности остается слой металла, сечение которого имеет форму гребешка высотой Н (площадь треугольника ВСК на рис. 23, д). От высоты остаточных гребешков Н в основном зависит шероховатость обработанной поверхности (в действительности диаметр обработанной поверхности будет d + 2Н).

Из рис. 23, д видно, что для получения меньшей шероховатости обработанной поверхности у резца должны быть возможно меньшие углы φ и φ1 и работать нужно с меньшей подачей (меньше будет H).

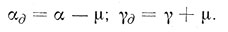

Углы резца в процессе резания. Углы, полученные резцом в результате заточки, изменяются по величине в зависимости от установки резца относительно оси детали, диаметра заготовки и величины подачи.

Рассмотрим отрезной резец, у которого главная режущая кромка параллельна оси детали λ = 0 и φ = 90°).

Если вершину резца установить в точку К, находящуюся на одной высоте с осью вращения детали (рис. 24, а), то углы α и γ равны углам, полученным при заточке. След плоскости резания АА является вертикальной прямой.

При установке вершины резца выше или ниже оси детали изменяется положение плоскости резания, так как она является касательной к поверхности резания. В точке М (рис. 24, б), когда резец установлен выше оси детали на величину h, след плоскости резания отклонился от вертикального положения на угол τ и занял положение В'В', что привело к уменьшению заднего угла и увеличению переднего угла, а действительные углы в процессе резания будут αд = α - τ; γд = γ + τ.

Рис. 24. Изменение углов резца: а-г - в зависимости от установки его относительно оси детали; д и е - в зависимости от подачи и диаметра заготовки

В точке N (рис. 24, в) плоскость резания отклоняется от задней поверхности резца (ее след занял положение В "В"), что приводит к увеличению заднего угла и уменьшению переднего; тогда α'д = α - τ; γ'д = γ + τ где αд, γд, α'д и γ'д - действительные углы резца в процессе резания (только с учетом установки резца по высоте).

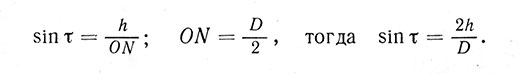

Из треугольника ONF (рис. 24, в) можно определить величину угла отклонения плоскости резания от вертикального положения:

При растачивании отверстий установка резца не по оси детали приводит к обратному изменению углы α и γ по сравнению с наружным точением. Установка вершины резца выше оси детали на высоту h = (0,01÷0,02) D допускается только при предварительной обработке.

При чистовой обработке вершину резца следует устанавливать строго по оси детали, так как в противном случае возможны погрешности размеров обработанной поверхности.

Изменение положения резца относительно оси детали в горизонтальной плоскости (рис. 24, г) приводит к изменению углов в плане φ и φ1. Если продольная ось резца ББ перпендикулярна оси детали (положение I), то углы φ и φ1 равны углам, полученным при заточке.

При повороте резца по часовой стрелке (положение II; центром поворота является вершина резца) угол φ уменьшается, а угол φ1 увеличивается φ'<φ; φ'1>φ1. При повороте резца против часовой стрелки (положение III) углы φ и φ1 изменяются в обратном направлении (φ''>φ; φ''1<φ1).

Поворотом резцов в горизонтальной плоскости пользуются для изменения положения режущих кромок относительно оси детали, а также для изменения величины и соотношения сил, действующих на резец. Для объяснения характера изменения углов α и γ в зависимости от подачи рассмотрим работу проходного резца с углом φ = 90° (главная режущая кромка перпендикулярна оси детали).

Как уже ранее отмечалось, процесс точения возможен при сочетании двух движений: вращательного (v) и поступательного (s). При таком сочетании движений заготовки и резца поверхность резания является винтовой поверхностью и действительным следом плоскости резания будет линия ВВ [линия, касательная к винтовой поверхности в точке С (рис. 24, д)], которая отклонилась от следа плоскости резания на угол μ. В этом случае задний угол α уменьшился на величину μ, а передний угол γ увеличился на эту же величину. Действительные углы в процессе резания будут

Для определения величины изменения заднего и переднего углов в кинематике воспользуемся разверткой винтовой линии на плоскость (рис. 24, д).

Для определения угла μ запишем выражение

где s - подача в мм/об;

D - диаметр заготовки в рассматриваемой точке главной режущей кромки.

С увеличением подачи s и уменьшением диаметра D увеличивается μ.

При обычном продольном точении углом μ можно пренебречь в силу его малости (μ< 1°). однако при точении с увеличенными подачами или при нарезании многозаходной резьбы (ход резьбы S = tk мм; t - шаг резьбы, k - число заходов) необходимо учитывать угол μ при назначении заднего угла α, иначе могут быть случаи, когда угол μ по величине будет близок углу α, а это означает, что резец будет работать с недопустимо малым действительным задним углом (αд).

Обработанная поверхность (профиль резьбы) будет некачественной, а при αд, близком к нулю, резание вообще будет невозможно. Например, в окулярах оптических приборов применяются резьбы с числом заходов 20. При диаметре окуляра D = 24 мм, шаге резьбы t = 1,5 мм и числе заходов k = 8; tg μ ≈ 0,16, a μ ≈ 9°. Таким образом, для обеспечения гарантийного угла α>д = 6° задний угол при заточке α = αд + μ = 15°.

При поперечном точении (для отрезания, выточки наружных канавок) точки режущей кромки во взаимном движении резца и заготовки описывают спираль Архимеда (на рис. 24, е линия ЕН). Следовательно, линия ВВ, касательная к спирали Архимеда в точке Е, будет следом плоскости резания (АА - след плоскости резания в статике). Таким образом, и при поперечном точении задний угол а уменьшается на угол μ.

При постоянной подаче s с приближением резца к оси заготовки угол μ, увеличивается ( а величина D уменьшается ), и наступит такой момент, когда μ≥α. В таких условиях резец уже не режет, а сминает обрабатываемый материал, заготовка не отрезается до конца, а отламывается со стерженьком в центре (∅1-5 мм). Для улучшения качества торцовых поверхностей после отрезки подачу резца делают переменной (с уменьшением к центру). Например, на автоматах кривые кулачков подачи отрезных и фасонных резцов делаются с переменным подъемом, уменьшающимся при подходе резца к оси отрезаемой заготовки.

а величина D уменьшается ), и наступит такой момент, когда μ≥α. В таких условиях резец уже не режет, а сминает обрабатываемый материал, заготовка не отрезается до конца, а отламывается со стерженьком в центре (∅1-5 мм). Для улучшения качества торцовых поверхностей после отрезки подачу резца делают переменной (с уменьшением к центру). Например, на автоматах кривые кулачков подачи отрезных и фасонных резцов делаются с переменным подъемом, уменьшающимся при подходе резца к оси отрезаемой заготовки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'