§ 4. Типовые детали и механизмы металлорежущих станков

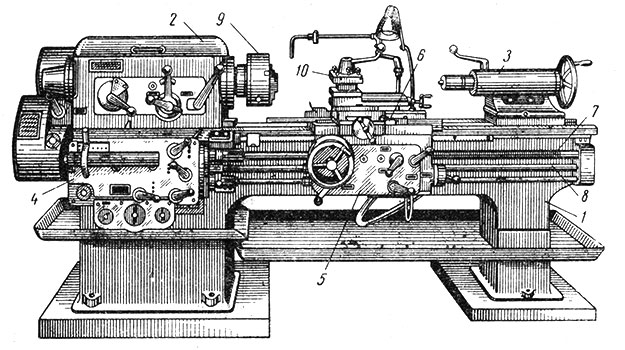

Ряд основных деталей и механизмов является типовым, так как встречается почти во всех типах металлорежущих станков. Рассмотрим эти типовые детали и механизмы на примере универсального токарного станка (рис. 10). На этом станке можно производить разнообразные работы - обтачивание наружных цилиндрических, конических и фасонных поверхностей, подрезание торцов и вытачивание наружных и внутренних канавок, изготовление цилиндрических и конических отверстий, нарезание наружной и внутренней резьбы и т. п.

Заготовка закрепляется в патроне 9, а в случае значительной длины может поджиматься центром задней бабки 3, а вместо патрона 9устанавливается центр. В четырехместном резцедержателе 10 устанавливаются и закрепляются необходимые резцы. Заготовка получает вращательное движение от шпинделя станка, на котором сидит патрон 9\ резцу вместе с суппортом 6 сообщается поступательное перемещение (подача) ходовым винтом 7 или ходовым валом 8.

Рис. 10. Универсальный токарно-винторезный станок: 1 - станина; 2 - передняя бабка с коробкой скоростей; 3 - задняя бабка; 4 - коробка подач; 5 - фартук; 6 - суппорт; 7 - ходовой винт; 8 - ходовой вал; 9 - патрон; 10 - резцедержатель

Станина 1 (рис. 10) является одной из самых ответственных частей станка, на которой монтируют все его механизмы. Некоторые из них (передняя бабка 2, коробка подач 4 и др.) прикрепляют к станине наглухо, а другие (задняя бабка 3, фартук 5 с суппортом 6) перемещают по так называемым направляющим станины (тщательно обработанные плоскости или поверхности призматического профиля).

Для обеспечения длительной и высококачественной работы станка его станина должна обладать достаточной прочностью, жесткостью, виброустойчивостью и иметь высокую износостойкость направляющих. Наибольшее распространение имеют литые станины из высококачественного чугуна, но применяют и сварные стальные станины, а также чугунные с прикрепленными стальными направляющими. Для увеличения жесткости станины изготовляют коробчатой формы с внутренними ребрами жесткости, соединяющими продольные стенки станины.

Направляющие станины должны обеспечить прямолинейное перемещение суппорта и задней бабки, для чего они сами должны быть строго прямолинейны и параллельны. Это достигается предварительным строганием или фрезерованием направляющих с последующим окончательным шлифованием или шабрением.

Коробка скоростей токарного станка располагается в передней бабке 2 (рис. 10). Она предназначена для передачи вращательного движения от приводного электродвигателя к шпинделю станка, а также для регулирования его числа оборотов в определенных пределах.

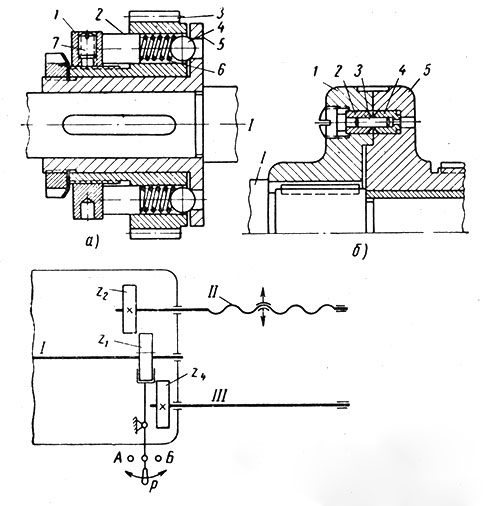

Для ступенчатого регулирования чисел оборотов применяют главным образом два вида коробок скоростей: с передвижными (скользящими) блоками зубчатых колес и со сменными зубчатыми колесами.

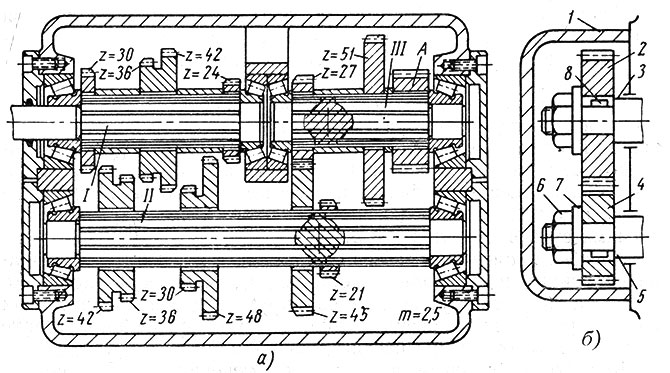

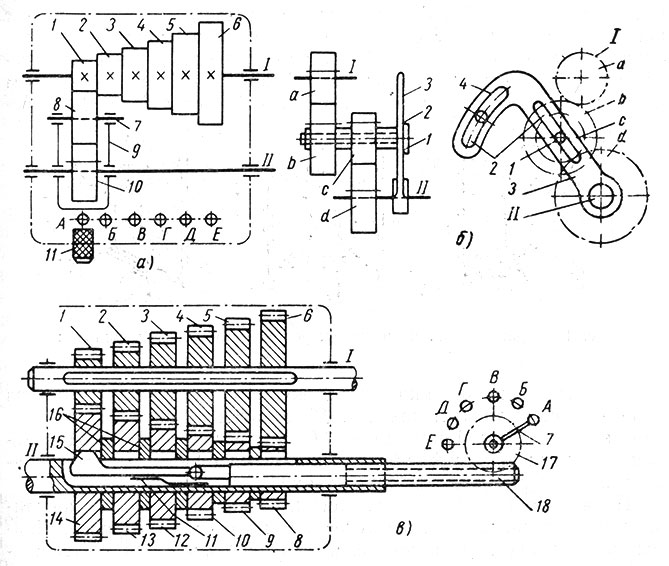

Рис. 11. Коробки скоростей: а - со скользящими блоками зубчатых колес; б-со сменными зубчатыми колесами: 1 - кожух коробки; 2 и 4 - сменные зубчатые колеса; 3 и 5 - валы; 6 - гайка; 7 - шайба; 8 - шпонка

На рис. 11, а показана трехваловая коробка скоростей с передвижными блоками зубчатых колес. Валы четырехшлицевые, что обеспечивает хорошее центрирование и плавное скольжение передвижных блоков при переключении скоростей. На валах I и III все зубчатые колеса закреплены жестко. На валу II установлено три двухвенцовых передвижных блока, из которых два соединяются с колесами вала I. Таким образом при одном числе оборотов вала I вал III путем всех возможных сочетаний включений зубчатых колес будет иметь 4×2 = 8 различных чисел оборотов.

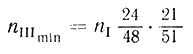

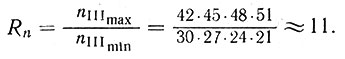

Например,

(все передаточные отношения минимальные);

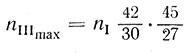

(все передаточные отношения максимальные).

Диапазон регулирования данной коробки

Изменение чисел оборотов у таких коробок производится легко и быстро, чем объясняется их широкое применение в универсальных станках, где приходится часто изменять число оборотов шпинделя.

Более проста и компактна коробка скоростей со сменными зубчатыми колесами (рис. 11, б). К станку с такой коробкой скоростей прилагается набор сменных зубчатых колес, причем шпинделю станка можно обеспечить столько различных чисел оборотов, сколько сменных зубчатых колес имеется в наборе*. Изменение числа оборотов производится установкой колес с различными числами зубьев на валах 3 и 5.

* (Набор зубчатых колес подбирают таким образом, чтобы при их перестановке получился геометрический ряд чисел оборотов.)

Коробки со сменными зубчатыми колесами применяют в специализированных и специальных станках, где изменение чисел оборотов, а значит и установка соответствующей пары зубчатых колес производится очень редко - при первичной настройке станка на изготовление партии деталей.

Коробки подач предназначены для изменения величины подачи режущих инструментов в токарных, сверлильных и других станках или обрабатываемых заготовок на фрезерных, поперечно-строгальных и других станках. На рис. 12 показаны наиболее часто встречающиеся схемы коробок подач. Коробку подач с накидным зубчатым колесом (рис. 12, а) применяют в универсальных станках. На валу I закреплены шпонками зубчатые колеса 1-6. Колесо 10 вместе с обоймой 9, в которой на пальце 7 свободно вращается накидное колесо 8, может скользить вдоль вала II. Величину подачи или шаг нарезаемой резьбы изменяют при зацеплении накидного зубчатого колеса 8 с любым из ведущих колес 1-6 с помощью рукоятки 11, перемещаемой вдоль вала II и фиксируемой в одном из положений А-Е. Такая коробка подач при одной скорости вала I обеспечивает валу II шесть различных скоростей, а следовательно, суппорту станка - шесть различных подач.

Рис. 12. Схемы коробок подач: а - с накидным зубчатым колесом; б - со сменными зубчатыми колесами; в - с вытяжной шпонкой; I - ведущий вал; II - ведомый вал

Коробку подач со сменными зубчатыми колесами (рис. 12, б) применяют в специальных ив специализированных станках, а в универсальных станках ее используют в сочетании с коробкой с накидным зубчатым колесом. Такие коробки бывают одно-, двух- и трехпарные (по количеству пар сменных колес).

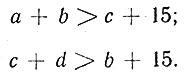

Изменение величины подачи производится установкой различных сменных зубчатых колес а, b, с, d. Подобрав нужные сменные зубчатые колеса, передвигают палец У, вместе с установленными на нем колесами b и с вдоль паза 2, в гитаре 3 и закрепляют в положении, когда колесо с войдет в зацепление с колесом d. Затем для зацепления колеса b с колесом а поворачивают гитару 3 вокруг оси вала II. В нужном положении гитара закрепляется болтом 4, который, находясь в пазу гитары 3, одновременно является направляющим пальцем. При подборе сменных зубчатых колес следует произвести проверку чисел зубьев по условию сцепляемости, которое имеет следующий вид:

Если условие сцепляемости не выдержано (например а + b < с + 15), то колесо с упрется в вал I, а колеса а и b не сцепятся - между их зубьями получится зазор.

Коробку подач с вытяжной шпонкой (рис. 12, в) применяют в револьверных и сверлильных станках. На ведущем валу I закреплены на шпонке зубчатые колеса 1-6. Эти колеса входят в зацепление с колесами 8-10 и 12-14, свободно установленными на валу II. Вал II и колеса, установленные на нем, имеют шпоночные канавки. Вытяжная шпонка 15 перемещается вдоль вала II поворотом рукоятки 7 и реечного колеса 17 (рейка 18 круговая, зубья нарезаны на валике). Вал II будет вращаться тем колесом, которое связано с ним вытяжной шпонкой 15. При осевом перемещении шпонки она выводится из шпоночного паза колеса промежуточным кольцом 16, а затем вводится в паз другого колеса плоской пружиной 11. Это предотвращает одновременное включение двух зубчатых колес и дает возможность изменять величину подачи на ходу станка.

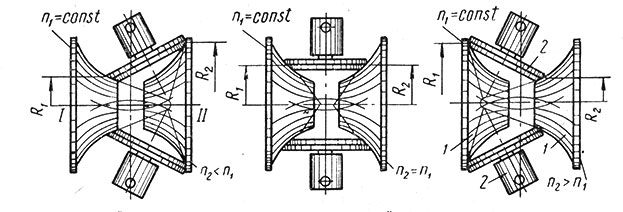

Понятие о бесступенчатом регулировании скорости электрическими и гидравлическими устройствами было дано ранее. Примером механического бесступенчатого регулирования чисел оборотов может служить фрикционный вариатор с тороидными шкивами (рис. 13). От вала I к валу II движение передается роликами 2, которые прижимаются к тороидным поверхностям шкивов I.

Рис. 13. Фрикционный вариатор скоростей с тороидными шкивами

При постоянном числе оборотов ведущего вала n1 число оборотов ведомого вала n2 будет плавно изменяться с изменением положения (наклона) роликов 2, так как будет меняться передаточное отношение вариатора  (R1 и R2 - соответственно радиусы на ведущем и ведомом шкивах). Приведенный вариатор имеет диапазон регулирования чисел оборотов Rn = 4÷8.

(R1 и R2 - соответственно радиусы на ведущем и ведомом шкивах). Приведенный вариатор имеет диапазон регулирования чисел оборотов Rn = 4÷8.

В металлорежущих станках приходится изменять направление движения исполнительных органов станка. Например, у токарного станка необходимо изменять направление вращения шпинделя, а также направление вращения ходового винта или ходового вала для изменения направления подачи суппорта с резцом. Механизмы, предназначенные для изменения направления движения, называются реверсирующими. Реверсирование можно осуществить электрическими, гидравлическими и механическими устройствами. Электрическое реверсирование производится реверсивными электродвигателями, гидравлическое - различного рода золотниками и пилотами. Механическое реверсирование осуществляется устройствами с цилиндрическими или коническими зубчатыми колесами.

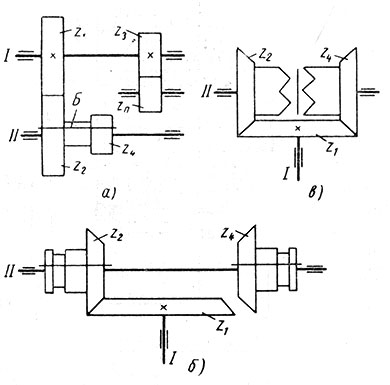

Рис. 14. Реверсирующий механизм с зубчатыми колесами: а - с цилиндрическими; б и в - с коническими: z1 и z3 - ведущие; z2 и z4 - ведомые; zn - промежуточное зубчатое колесо

На рис. 14, а дана схема реверсирующего механизма с цилиндрическими зубчатыми колесами. При включении механизма, как показано на схеме, направления вращения ведущего I и ведомого II валов противоположны. При осевом смещении блока Б вправо ведущее зубчатое колесо z3 передает движение ведомому колесу z4 посредством промежуточного колеса zn. В этом случае передаточное отношение  Из приведенного уравнения видно, что промежуточное колесо не оказывает влияния на передаточное отношение, а только изменяет направление движения ведомого вала II.

Из приведенного уравнения видно, что промежуточное колесо не оказывает влияния на передаточное отношение, а только изменяет направление движения ведомого вала II.

Реверсирующие механизмы с коническими зубчатыми колесами применяют главным образом при передаче движения между взаимно перпендикулярными валами. Такие механизмы могут быть выполнены с передвижными зубчатыми колесами (рис. 14, б) или с переключающими муфтами -фрикционными или кулачковыми (рис. 14, в).

При одном направлении движения вала I вал II будет реверсироваться в зависимости от включения ведомых зубчатых колес z2 или z4. Из-за большей жесткости конструкции механизм с кулачковой муфтой имеет более широкое распространение. Реверсирующим является и храповой механизм (рис. 4): поворотом на 180° кнопки 5 и храповой собачки 2 реверсируется храповое колесо I.

Предохранительные механизмы предназначены для исключения аварий в слабых звеньях станка при внезапной перегрузке исполнительного органа. Роль предохранительного механизма заключается в размыкании кинематической цепи при перегрузке, причем ряд механизмов автоматически восстанавливает целостность цепи при снятии нагрузки или при снижении ее до нормальной допускаемой величины.

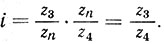

Рис. 15. Предохранительные и блокировочные механизмы: а - шариковая предохранительная муфта; б - муфта со штифтами; в - механизм блокировки ходового винта и ходового вала токарного станка

На рис. 15, а представлена шариковая предохранительная муфта. От зубчатого колеса 3 движение передается валу I шариками 4 и втулкой 5 с фланцем. Шарики 4 расположены в отверстиях колеса 3 и одновременно входят в отверстия фланца втулки 5. К фланцу шарики прижимаются пружинами 6, которые другим концом упираются в плунжеры 2. Натяжение пружин, а соответственно, и величина передаваемого крутящего момента регулируются поворотом гайки У, перемещающей плунжеры 2. В нужном положении гайка 1 стопорится винтом 7. При перегрузке шарики отжимаются кромками отверстий фланца втулки 5 (пружины 6 сжимаются) и муфта будет проскальзывать (вал I остановится). При восстановлении нормальной нагрузки муфта опять работает как соединительная.

Предохранительную муфту со штифтами, срезающимися при перегрузке (рис. 15, б), применяют в тех случаях, когда перегрузки случаются редко. В полумуфты 1 и 5 запрессованы закаленные стальные втулки 2 и 4 (несколько штук по окружности муфты). Во втулки вставляются штифты 3, срезающиеся при перегрузке. Если ведущей является полумуфта 5, то вал I остановится, а полумуфта 5 будет вращаться вхолостую. Для восстановления кинематической цепи необходимо остановить станок и заменить срезанные штифты новыми.

Блокировочные механизмы предназначены для исключения возможности включения двух или даже нескольких механизмов, совместная работа которых не предусмотрена, а также для обеспечения определенной последовательности включения механизмов станка. Например, если у станка для системы смазки его частей применяют насос с самостоятельным приводом, то блокируется включение насоса с включением станка, т. е. вначале должен быть включен насос, подающий масло, а затем станок (включение в обратной последовательности невозможно).

На рис. 15, в дана схема блокировочного механизма, исключающего возможность одновременного включения ходового винта и ходового вала токарно-винторезного станка. В показанном положении рукоятки Р подача суппорта выключена. Установкой рукоятки Р в положение А зубчатыми колесами z1-z4 включается ходовой вал III (зубчатое колесо z1 смещается вправо). Установкой рукоятки Р в положение Б включается ходовой винт II.

В качестве предохранительных и блокировочных устройств в станках широко применяют различного рода электрические реле, гидравлические клапаны, а также комбинированные устройства (электромеханические, гидромеханические и др.).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'