§ 3. Кинематика металлорежущих станков

Каждый металлорежущий станок имеет рабочие органы, которым сообщаются определенные движения в зависимости от характера выполняемых работ. При изучении и эксплуатации металлорежущих станков пользуются кинематическими схемами.

Кинематическая схема станка состоит из кинематических цепей, которые, в свою очередь, включают кинематические пары и звенья. Кинематическим звеном называется деталь механизма (или группа деталей, жестко соединенных между собой), связанная с другой деталью. Кинематическими звеньями являются зубчатые колеса, ходовые винты, гайки, звездочки, рейки, шкивы и др. Совокупность двух звеньев называется кинематической парой (два зубчатых колеса, винт и гайка, червяк и зубчатое колесо и т. д.).

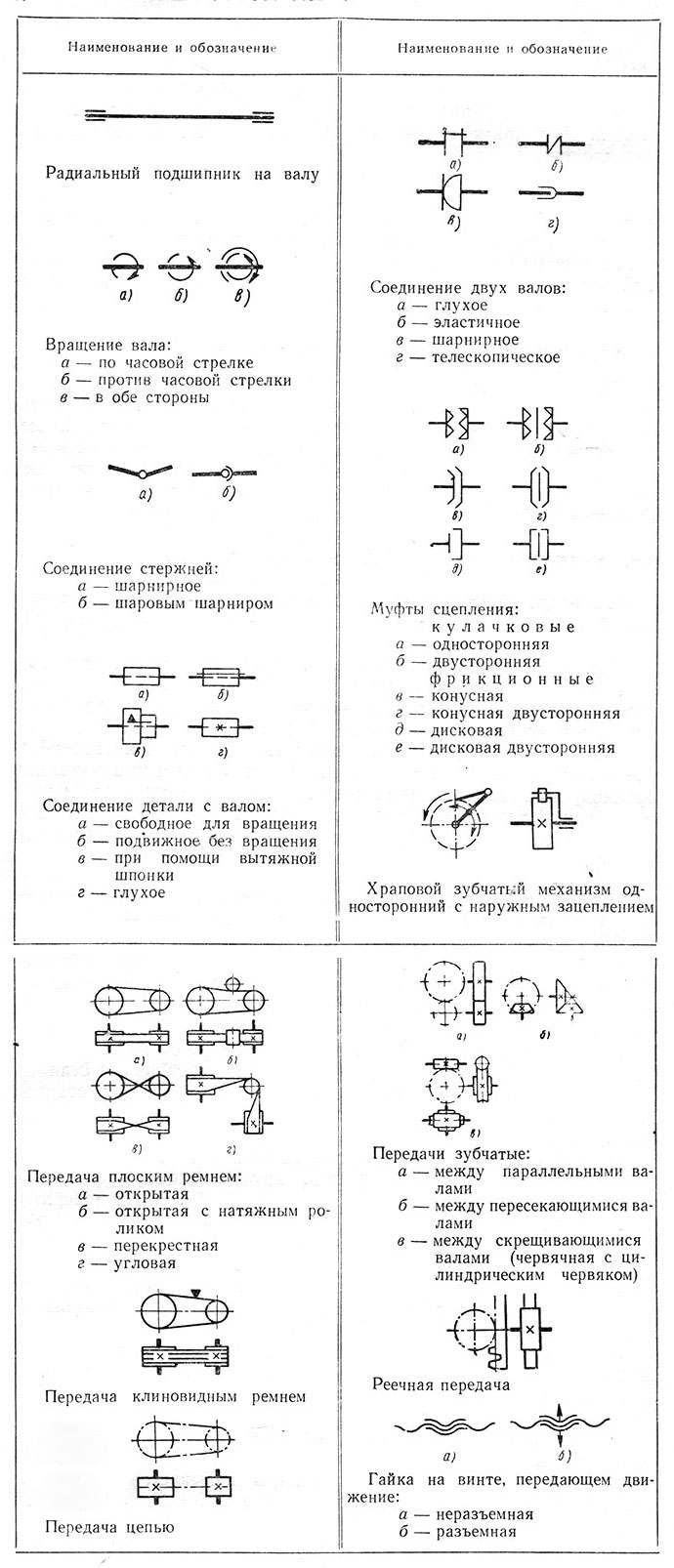

При составлении кинематических схем пользуются стандартными условными обозначениями (ГОСТ 3462-61). В табл. 1 приведены условные обозначения наиболее важных и часто встречающихся кинематических пар станков.

Таблица 1. Условные обозначения для кинематических схем ГОСТ 3462-81

Несмотря на большое количество типов станков и разнообразие конструкций в них есть много общего в отношении движений органов, построения кинематических цепей и в типичности применяемых механизмов. Это облегчает изучение станков и дает возможность установить единую методику настройки для большинства из них.

Под кинематической настройкой станка понимается установление определенных кинематических связей между отдельными его органами для получения необходимого относительного движения обрабатываемой детали и режущего инструмента.

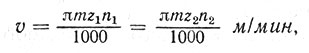

Движения в станках. В металлорежущих станках различают два вида движений: основные (рабочие) и вспомогательные. Соответственно кинематические цепи, обеспечивающие эти движения, называются основными или вспомогательными. К основным движениям относят главное движение (движение резания) и движение подачи. Главное движение может быть вращательным (вращение заготовки или режущего инструмента на токарных, сверлильных, фрезерных, шлифовальных и других станках) или возвратно-поступательным (на строгальных, долбежных, протяжных и других станках). Движение подачи также может быть вращательным или прямолинейным и сообщаться заготовке или режущему инструменту. Кинематическая цепь главного движения обеспечивает необходимую скорость резания v, которая измеряется в м/мин (у шлифовальных станков в м/сек).

Величина подачи s измеряется: в миллиметрах на один зуб для многозубых инструментов (фрез, протяжек); в миллиметрах на один оборот заготовки или режущего инструмента (токарные, сверлильные, круглошлифовальные и другие станки); в миллиметрах в минуту - минутная подача (фрезерные станки); в миллиметрах на один двойной ход (строгальные и долбежные станки).

Вспомогательными движениями в металлорежущих станках называются такие, которые непосредственно не участвуют в процессе резания (в процессе формообразования детали), но необходимы для установки и снятия обрабатываемых деталей, подвода и отвода режущих инструментов, автоматизации управления станком, контроля размеров и качества обработанных поверхностей и т. д.

В отдельных станках имеются специфические движения, присущие только одному типу или группе станков. Например, у станков для обработки зубчатых колес по методу обката имеются движения деления и обката, которые обеспечивают образование нужного зубчатого венца у обрабатываемой заготовки.

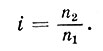

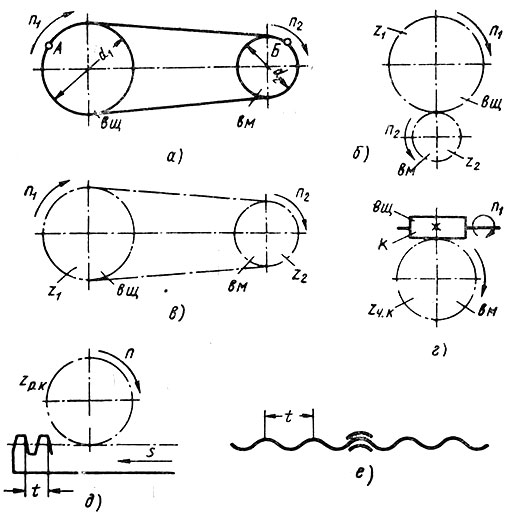

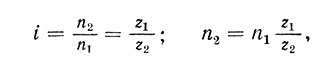

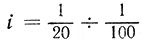

Передачи и передаточные отношения. Основными механическими передачами (кинематическими парами), применяемыми в металлорежущих станках, являются: ременная, зубчатая, цепная, червячная, храповая, реечная, винтовая. В каждой передаче различают: ведущий вал (вщ), передающий движение, и ведомый (ем), принимающий движение. Передаточным отношением кинематической пары называется отношение числа оборотов ведомого вала к числу оборотов ведущего (рис. 3):

Рассмотрим основные передачи в станках.

Рис. 3. Механические передачи: а - ременная; б - зубчатая цилиндрическая; в - цепная; г - червячная; д - зубчатая реечная; е - винтовая

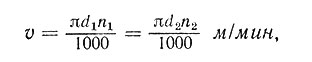

Ременная передача (рис. 3, а) состоит из двух шкивов, закрепленных на валах, и ремня (плоского или клиновидного). Эта передача проста по конструкции, обеспечивает плавность движения. В настоящее время наибольшее распространение имеет клиноременная передача, так как она компактна и может передавать значительно большую мощность (с увеличением сечения и количества ремней), чем плоскоременная передача.

Недостатком ременной пер дачи является скольжение ремня, что не обеспечивает постоянства передаточного отношения, поэтому ременные передачи не применяют в точных отсчетных кинематических цепях (для нарезания резьбы, деления и обкатки и др.).

Без учета скольжения ремня линейные скорости точки А на ведущем шкиве и точки Б на ведомом равны окружной скорости ремня:

откуда

где n1 и n2 - числа оборотов ведущего и ведомого шкивов в минуту;

d1 и d2 - диаметры ведущего и ведомого шкивов в мм.

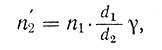

С учетом скольжения ремня число оборотов ведомого шкива (вала)

где γ = 0,97÷0,98 - коэффициент, учитывающий скольжение ремня. Зубчатая передача (рис. 3, б) состоит из двух или более находящихся в зацеплении зубчатых колес (цилиндрических или конических) с прямыми или винтовыми зубьями. Зубчатые передачи широко применяют в металлорежущих станках, так как они надежны в работе, обеспечивают постоянное передаточное отношение, компактны и могут передавать большие мощности. Недостатком зубчатых колес является создаваемый шум, но в современных зубчатых передачах и этот недостаток почти устранен вследствие высокой точности профиля зубьев и качества рабочих поверхностей. Исходя из равенства линейных скоростей точек профиля зубьев по делительной окружности, имеем

откуда

где m - модуль зубьев зубчатых колес в мм;

z1 и z2 - число зубьев ведущего и ведомого колес.

Цепная передача состоит из двух металлических звездочек, кинематически связанных цепью (рис. 3, в). Эта передача не имеет проскальзывания, может передавать значительные крутящие моменты и применяется взамен ременной передачи в тех случаях, когда происходит интенсивный износ и разрушение ремней (на станках с обильным охлаждением и др.).

У цепной передачи, аналогично зубчатой,

где z1 и z2 - числа зубьев ведущей и ведомой звездочек.

Червячная передача (рис. 3, г) состоит из червяка и червячного зубчатого колеса. Ведущим звеном является червяк. Червячную передачу применяют для осуществления вращательного движения между валами со скрещивающимися осями, с резким понижением числа оборотов ведомого вала (с помощью червячной пары можно получить  ).

).

Червяк может быть с однозаходной и многозаходной трапецеидальной резьбой; за один оборот червяка червячное колесо повернется на число зубьев, равное числу заходов червяка.

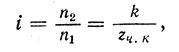

Передаточное отношение червячной пары

где n2 - число оборотов червячного колеса в минуту;

n1 - число оборотов червяка в минуту;

k - число заходов червяка;

zч. к - число зубьев червячного колеса.

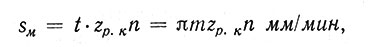

Зубчатая реечная передача (рис. 3, д) состоит из зубчатого колеса (реечного) и рейки и предназначена для преобразования вращательного движения в прямолинейное и наоборот.

Величина минутного пути рейки

где t - шаг зубьев рейки в мм;

zр.к - число зубьев реечного колеса;

n - число оборотов реечного колеса в минуту;

m - модуль зубьев реечного колеса в мм.

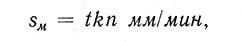

Винтовая передача (рис. 3, е) состоит из винта и гайки с трапецеидальной или прямоугольной резьбой и применяется для преобразования вращательного движения в поступательное. Винтовую передачу используют в цепях движения подачи и для различных установочных перемещений. Обычно ведущим является винт, и при его вращении поступательно перемещается гайка вместе с каким-то узлом станка (подача суппортов* с режущими инструментами в станках токарной группы и др.). Возможны конструкции, у которых гайка неподвижна, а винт, вращаясь, перемещается прямолинейно внутри гайки вместе со столом станка (фрезерные станки). Величина минутного (прямолинейного) пути винта или гайки

где t - шаг резьбы винта и гайки в мм;

k - число заходов винта;

n - число оборотов винта в минуту.

* (Суппортом называется узел станка, на котором установлены и закреплены режущие инструменты.)

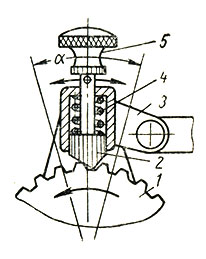

Храповая передача (рис. 4) состоит из храпового колеса и храповой собачки, связанной с кривошипно-шатунным механизмом. За один оборот кривошипного диска храповая собачка 2 делает два качательных движения на угол а, чем осуществляется поворот храпового колеса 1 на угол а в одном направлении.

Рис. 4. Храповая передача: 1 - храповое колесо; 2 - храповая собачка; 3 - рычаг; 4 - пружина; 5 - кнопка

Качательное движение храповой собачки в обратном направлении является холостым. Храповая передача применяется для осуществления прерывистого вращательного или поступательного движения (строгальные и долбежные станки).

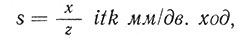

Для создания периодической (прерывистой) подачи винтовая передача соединяется в одну цепь с храповым механизмом (строгальные и долбежные станки); в этом случае величина подачи за один двойной ход стола с обрабатываемой заготовкой или ползуна с режущим инструментом

где х - количество зубьев храпового колеса, захватываемых собачкой за один ход, в мм [качание на угол а (рис. 4)]*;

z - число зубьев храпового колеса;

i - передаточное отношение между храповым колесом и ходовым винтом**;

t - шаг ходового винта в мм;

k - число заходов резьбы ходового винта.

* ( , если число получается дробным, то оно округляется до ближайшего меньшего целого числа.)

, если число получается дробным, то оно округляется до ближайшего меньшего целого числа.)

** (Если храповое колесо непосредственно насажено на ходовой винт, то i = 1)

Рассмотренные передачи в станках компонуют в кинематические цепи. Общее передаточное отношение цепи, состоящей из k последовательно включенных передач, равно произведению всех частных передаточных отношений:

Число оборотов последнего звена цепи (ведомого)

где n1 - число оборотов первого (ведущего) звена цепи за минуту.

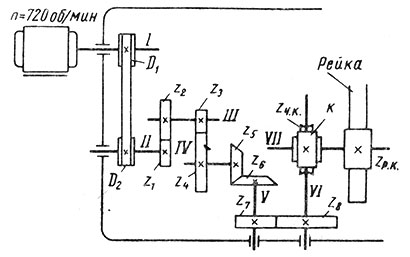

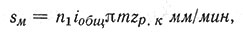

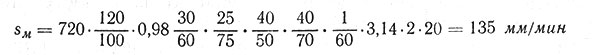

Пример. Определить величину перемещения рейки (рис. 5) в минуту, если

модуль реечного колеса m = 2 мм.

Рис. 5. Схема для решения кинематической цепи

Решение. Первым ведущим валом является вал приводного электродвигателя I; последним ведомым валом будет вал VII, на котором закреплено реечное колесо. Определив число оборотов вала VII и умножив его на длину делительной окружности реечного колеса (πmzч. к), получим величину минутного пути рейки

или

(0,98 = γ - коэффициент, учитывающий скольжение ремня).

Чтобы обеспечить производительную обработку и получение качественных деталей, необходимо подбирать соответствующие скорости главного движения и подачи. В металлорежущих станках имеются механизмы и устройства для изменения величины скорости заготовки и режущего инструмента - коробки скоростей и подач.

При точении изменяется число оборотов заготовки и величина линейного перемещения - подачи режущего инструмента.

При фрезеровании изменяется число оборотов режущего инструмента и величина подачи заготовки.

В металлорежущих станках применяют ступенчатое и бесступенчатое регулирование скоростей резания и подачи.

У станка со ступенчатым регулированием имеется только определенный ряд чисел оборотов и подач в пределах регулирования  а это означает, что между величинами чисел оборотов или подач имеются разрывы "ступени".

а это означает, что между величинами чисел оборотов или подач имеются разрывы "ступени".

У станка с бесступенчатым регулированием чисел оборотов изменение их производится плавно, т. е. в пределах регулирования можно установить любое число оборотов.

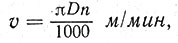

Скоростью резания при вращательном движении будет линейная скорость точек, расположенных на поверхности вращающейся заготовки или режущего инструмента:

где D - диаметр заготовки или инструмента;

n - число оборотов заготовки в минуту.

Для получения заданной наиболее выгодной скорости резания, допускаемой режущим инструментом и условиями обработки, необходимо установить соответствующее число оборотов заготовки

На металлорежущих станках с бесступенчатым регулированием можно установить требуемое число оборотов, если оно находится в пределах регулирования. При ступенчатом регулировании придется установить на станке ближайшее большее или меньшее к расчетному число оборотов, если последнее не совпало с числом оборотов, имеющемся в ряде станка. Например, у станка имеется ряд чисел оборотов шпинделя: 100, 141, 200, 282, 400; расчетное число оборотов nр = 350 об/мин, следовательно, мы можем установить на станке 282 (нижняя ступень) или 400 об/мин (верхняя ступень). Установив 400 об/мин, мы завышаем скорость резания на 12%, что приведет к быстрому затуплению инструмента. Установив 282 об/мин, мы занижем скорость резания на 20%. Таким образом, ступенчатое регулирование чисел оборотов шпинделя почти всегда вызывает некоторую потерю скорости резания и снижение производительности обработки.

Однако ступенчатое регулирование скоростей в металлорежущих станках более распространено, чем бесступенчатое, из-за

большей надежности и простоты конструкции.

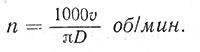

В металлорежущих станках принят ряд чисел оборотов шпинделей, построенный по геометрической прогрессии. Каждое последующее число (большее) такого ряда равно предыдущему, умноженному на знаменатель прогрессии φ.

Если обозначить минимальное число оборотов nmin = n1, то геометрический ряд чисел оборотов будет иметь следующий вид:

где z - число различных чисел оборотов в ряде (число ступеней).

Преимущество геометрического ряда чисел оборотов заключается в том, что относительная потеря скорости резания (из-за необходимости работать на меньшем числе оборотов шпинделя по сравнению с наивыгоднейшим расчетным пр) остается постоянной на всех ступенях ряда и зависит только от величины знаменателя ряда φ. Значения знаменателей φ геометрических рядов стандартизованы: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

Чем больше величина знаменателя ряда φ, тем больше разность между числами оборотов в ряде. В универсальных станках применяют ряды чисел оборотов с меньшими значениями φ, а в специализированных и специальных станках - ряды с большими значениями φ.

Ряды подач и чисел двойных ходов (у станков с возвратно-поступательным движением резания) строят также по геометрической прогрессии.

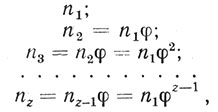

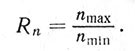

Отношение максимального числа оборотов шпинделя станка к минимальному называется диапазоном регулирования чисел оборотов:

Аналогично диапазон регулирования подач

Диапазон регулирования скоростей резания и подач в некоторой мере дает представление о степени универсальности станка.

Для универсальных станков  для специализированных станков

для специализированных станков  например, у токарно-винторезного станка мод. 1К62

например, у токарно-винторезного станка мод. 1К62

* (Большая величина Rn объясняется тем, что станок модернизирован путем повышения верхнего предела чисел оборотов при сохранении нижнего предела.)

а у многорезцового полуавтомата мод. 1730

Диапазон регулирования чисел оборотов связан со знаменателем ряда φ:

Следовательно,

Бесступенчатое регулирование скоростей может производиться механическими, гидравлическими и электрическими устройствами.

Привод металлорежущих станков. Приводом называется совокупность устройств (механизмов), передающих движение рабочим органам станка от источника движения. Привод может быть групповым (трансмиссионным), когда источником движения для группы, станков является один мощный электродвигатель, или индивидуальным, когда каждый станок имеет один или несколько приводных электродвигателей. В последнем случае различают приводы: главного движения, подач, быстрых холостых перемещений и т. д. В настоящее время из-за ряда своих недостатков групповой привод в приборостроении почти не применяется.

В систему электрического привода входят: электродвигатель (или несколько двигателей), аппаратура управления двигателем, механические передачи, связывающие электродвигатель с рабочими органами станка.

По способу управления движением электроприводы делятся на неавтоматизированные, полуавтоматизированные и автоматизированные. В первом случае управление электроприводом осуществляется вручную. Во втором случае управление электроприводом частично осуществляется рабочим (в настоящее время такой вид электропривода имеет наибольшее распространение). В автоматизированном электроприводе полностью автоматизировано управление всеми движениями, начиная с загрузки заготовок на станок и кончая выдачей готовых изделий.

Основным направлением развития электропривода в современном станкостроении является возможно большая автоматизация управления и приближение приводного электродвигателя к рабочим органам станка, что сокращает и упрощает механические передачи в станке.

В станочных приводах применяют главным образом трехфазные асинхронные двигатели переменного тока с короткозамкнутым ротором и двигатели постоянного тока с параллельным возбуждением ("шунтовые" двигатели).

Наибольшее распространение в станкостроении имеют трехфазные асинхронные короткозамкнутые двигатели. По сравнению с другими электродвигателями они проще, дешевле, надежнее в эксплуатации, проще в управлении и не требуют специальных преобразовательных устройств, так как рассчитаны на использование стандартного промышленного тока. Особенно удобны такие двигатели для встраивания в станки.

Возможности регулирования скорости вращения у асинхронных короткозамкнутых двигателей чрезвычайно ограничены, поэтому из многоскоростных двигателей этого типа в станках больше всего применяют двускоростные двигатели - реже трех- и четырехскоростные.

Двигатели постоянного тока с параллельным возбуждением сложнее и дороже асинхронных короткозамкнутых двигателей. При одинаковой мощности первые имеют большие габариты. Коэффициент полезного действия (к. п. д) у них ниже, более сложна эксплуатация и они требуют специальных устройств для получения постоянного тока. Основным достоинством двигателей постоянного тока является возможность бесступенчатого регулирования чисел оборотов с диапазоном регулирования Rn = 3÷4.

Гидравлический привод металлорежущего станка представляет собой совокупность гидравлических устройств, приводящих в движение исполнительные органы станка. В качестве рабочей жидкости, передающей давление и скорость силовому органу, в системах гидропривода применяют минеральные масла различных марок (индустриальное 12, индустриальное 20, турбинное, турбинное 22). Масло должно быть однородно по химическому составу, иметь достаточно высокую температуру вспышки и низкую температуру застывания, а также определенную вязкость. Для получения равномерности хода механизмов станка в масле ограничивается содержание воздуха и пенообразующих веществ. Гидропривод широко применяют в металлорежущих станках (строгальных, протяжных, фрезерных, шлифовальных и др.) в силу ряда достоинств, из которых основными являются следующие:

- бесступенчатое регулирование скорости рабочих органов станка путем изменения количества рабочей жидкости, подаваемой в единицу времени;

- равномерность хода силового органа;

- плавность реверсирования;

- автоматическое управление гидравлическими устройствами;

- возможность осуществления больших тяговых сил и крутящих моментов при относительно небольших габаритах гидропривода;

- исключение возможности поломок при перегрузках применением гидравлических предохранительных клапанов.

В гидравлическую систему металлорежущих станков входят: насосы, устройства, передающие движение рабочим органам станка (силовые гидроцилиндры для возвратно-поступательного перемещения, гидродвигатели для вращательного движения); аппаратура управления (золотники, краны и др.); контрольно-регулирующая аппаратура (клапаны, дроссели и другие регуляторы скорости).

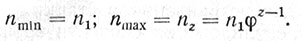

Рис. 6. Принципиальная схема гидропривода для возвратно-поступательного движения: 1 - стол станка; 2 и 3 - упоры; 4 - поршень; 5 - шток; 6 - распределительное устройство (реверсивный золотник); 7 - дроссель; 8 - предохранительный клапан; 9 - кран управления; 10 - резервуар с рабочей жидкостью; 11 - шестеренный насос; 12 - рукоятка; 13 - гидроцилиндр

На рис. 6 дана схема гидроприводов, применяемая для создания возвратно-поступательного движения исполнительных органов станков. Шестеренный насос 11, приводимый в движение электродвигателем, нагнетает рабочую жидкость из резервуара 10 в гидросистему. Жидкость по трубопроводам поступает в правую полость гидроцилиндра 13 и давит на поршень 4, связанный через шток 5 со столом станка 1. Стол движется равномерно влево с определенной скоростью. Из левой полости гидроцилиндра жидкость сливается по трубопроводам в резервуар 10. На столе 1 закрепляют переставные упоры 2 и 3, которые, механически воздействуя на рукоятку 12, смещают в осевом направлении поршни золотника 6, чем изменяется направление движения жидкости, а следовательно, и направление движения стола станка. Изменением расстояния между упорами 2 и 3 регулируется длина хода стола. Дроссель 1 служит для регулирования скорости стола. Плавно перекрывая отверстие, через которое проходит рабочая жидкость, дроссель пропускает меньшее количество масла, чем бесступенчато уменьшается скорость движения поршня и стола. Верхний предел скорости будет достигнут в момент полного открытия дросселя. Регулирование скорости возможно также изменением производительности насоса Q*. Однако большее распространение имеют насосы с постоянной производительностью, так как они более просты по конструкции.

* (Производительностью насоса Q называется количество масла, нагнетаемое им в литрах в одну минуту.)

При закрывании дросселя перед ним в трубопроводе повышается давление, шарик А предохранительного клапана 8 отжимает пружину, рассчитанную на определенное давление в системе, излишки масла сливаются в резервуар через открывшееся отверстие клапана. Таким образом предохранительный клапан 8 автоматически поддерживает постоянное давление в системе и в случае каких-либо непредвиденных остановок стола (из-за перегрузок) предохраняет от аварий, сбрасывая в резервуар 10 всю жидкость, подаваемую насосом. Кран 9 называется управляющим. Поворачивая его вокруг оси, можно соединить насос со сливной трубой Б, чем полностью прекратится подача жидкости в рабочий цилиндр и тем самым остановится стол станка (что необходимо при установке и съеме обрабатываемых деталей и при других вспомогательных приемах работы).

Насосы, применяющиеся в гидроприводах металлорежущих станков, бывают трех типов: шестеренные, поршневые и лопастные, и обеспечивают равномерный, непрерывный поток нагнетаемой жидкости.

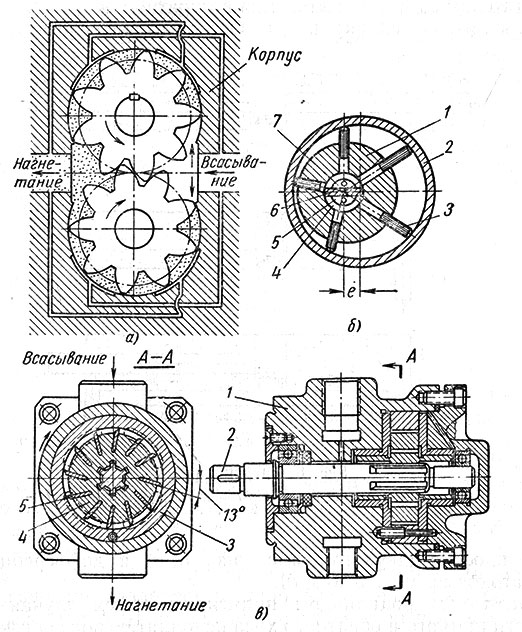

Шестеренный насос (рис. 7, а) состоит из двух зубчатых колес с наружным зацеплением, вращающихся в корпусе, имеющем полость всасывания рабочей жидкости и полость нагнетания. Полость всасывания расположена в месте выхода зубьев колес из зацепления. Жидкость, заполняя впадины колес, переносится ими в полость нагнетания и выдавливается в трубопровод зубьями, входящими во впадины, чем и создается определенное давление в гидросистеме. Производительность шестеренного насоса зависит от числа оборотов зубчатых колес и размеров впадин между зубьями. Шестеренные насосы выпускают производительностью Q = 5÷125 л/мин при давлении р = 10÷25 кГ/см2. Шестеренные насосы низкого давления (р = 2÷5 кГ/см2) применяют только в системах смазки узлов станка и охлаждения зоны резания.

Рис. 7. Насосы: а - шестеренный; б - поршневой: 1 - ротор; 2 - статорное кольцо; 3 - поршни; 4 - ось; 5 - полость нагнетания; 6 - перегородка; 7 - полость всасывания; в - лопастной: 1 - корпус: 2 - вал; 3 - статорное кольцо; 4 - ротор; 5 - лопасти

Поршневой насос с радиально расположенными поршнями работает по схеме, показанной на рис. 7, б. Ротор 1 с поршнями 3 вращается вокруг оси 4, которая имеет полость всасывания 7 и полость нагнетания 5, изолированные друг от друга перегородкой 6. Ротор 1 вращается вокруг оси, смещенной относительно оси статорного кольца 2 на величину е. При вращении ротора поршни прижимаются к статорному кольцу центробежной силой или дополнительно специальными пружинами. За один оборот ротора каждый поршень делает один двойной ход в радиальном направлении (длина хода 2е), засасывает порцию масла из полости 7 и, двигаясь к оси вращения ротора, нагнетает масло в полость 5. Если для этого насоса можно изменять величину эксцентрицитета е, то его производительность будет переменной.

С увеличением величины е производительность насоса увеличивается. Производительность поршневого насоса зависит от площади и числа поршней, величины эксцентрицитета и числа оборотов ротора насоса.

Поршневые насосы изготовляют производительностью Q = 50÷200 л/мин при давлении р = 75÷200 кГ/см2.

Лопастной насос показан на рис. 7, в. Ротор 4 насажен на многошлицевой вал 2. В пазах ротора под углом 13° к радиусу в сторону вращения расположены лопасти. При вращении ротора лопасти 5 под действием центробежной силы и дополнительного давления масла, подаваемого с внутренних торцов лопастей, прижимаются к внутренней поверхности статорного кольца 3. Статорное кольцо имеет форму эллипса, вследствие чего за один оборот ротора лопасти 5 дважды выдвигаются из пазов ротора и вдвигаются обратно. Таким образом, за один оборот ротора дважды уменьшаются и увеличиваются объемы рабочего пространства между лопастями (при увеличении объемов происходит всасывание, при уменьшении - нагнетание жидкости). Насосы, работающие по такому принципу, называются насосами двойного действия с постоянной производительностью. Лопастные насосы изготовляют производительностью Q = 5÷100 л/мин при рабочем давлении р≤65 кГ/см2.

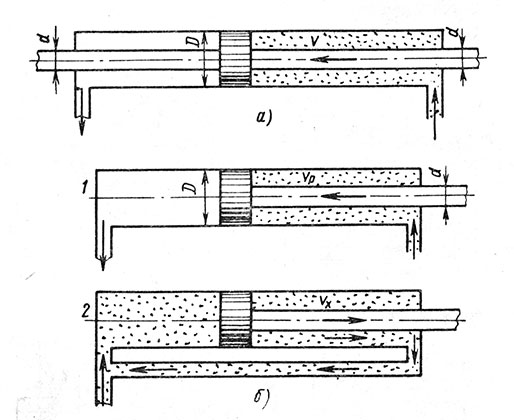

Гидродвигатели представляют собой устройства, передающие движение непосредственно исполнительным органам станка. Гидродвигателями для осуществления возвратно-поступательного движения являются гидроцилиндры. Они делятся в основном на поршневые простые (двухштоковые, рис. 8, а) и дифференциальные (одноштоковые, рис. 6 и 8, б).

Рис. 8. Гидроцилиндры: а - простой двухштоковый; б - дифференциальный; 1 - рабочий ход; 2 - холостой ход

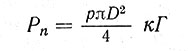

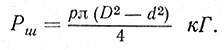

Простые гидроцилиндры применяют в тех случаях, когда скорости прямого и обратного хода исполнительного органа станка и связанного с ним поршня гидроцилиндра должны быть равны. Это достигается тем, что диаметры обоих штоков d равны (рис. 8, а). Скорость движения поршня v зависит от объема рабочей жидкости Q, поступающей в цилиндр, и величины рабочей площади поршня F (площадь, на которую действует жидкость)*.

* (Чем больше Q и меньше F, тем больше будет скорость поршня v)

Дифференциальные цилиндры применяют тогда, когда резание на станке производится только в одну сторону - обратный ход является холостым (строгание, протягивание и др.). В этом случае для уменьшения времени, затрачиваемого на холостой ход, целесообразно значительно увеличить его скорость. В гидроцилиндре (рис. 6) рабочий ход осуществляется при подаче масла под давлением в правую полость цилиндра (со стороны поршня), а холостой ход - при подаче масла в левую полость цилиндра (со стороны штока), причем с увеличением площади штока скорость холостого хода будет больше.

Другая схема работы дифференциального цилиндра показана на рис. 8, б. Рабочий ход осуществляется при подаче масла под давлением в полость цилиндра со стороны штока (правая полость); из левой полости масло сливается в бак. Для осуществления холостого хода масло под давлением подается в левую полость цилиндра. Из правой полости - масло перегоняется в левую полость, так как при холостом ходе полости соединены друг с другом (при холостом ходе нет слива масла в бак) и

представляют собой замкнутый сосуд с одинаковым давлением в обеих полостях. Сила, действующая со стороны поршня,

будет больше силы, действующей со стороны штока,

Следовательно, под действием силы  поршень с исполнительным органом станка будет двигаться слева направо, выжимая масло из правой полости цилиндра в левую, которая будет быстро заполняться маслом.

поршень с исполнительным органом станка будет двигаться слева направо, выжимая масло из правой полости цилиндра в левую, которая будет быстро заполняться маслом.

Дифференциальные цилиндры с тонким штоком* широко применяют в протяжных станках, в результате чего время холостого хода составляет всего 10-15% времени рабочего хода.

* (Чем меньше площадь штока, тем больше будет скорость холостого хода.)

Гидродвигателями для осуществления вращательного движения принципиально могут быть насосы всех типов, применяемые в гидроприводе, если в их рабочие органы подавать жидкость с определенными давлением и скоростью ее продвижения.

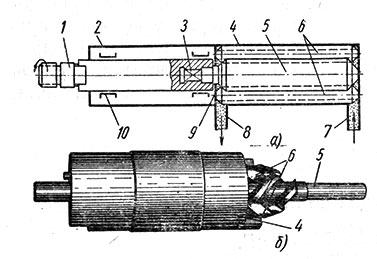

В последние годы начала применяться оригинальная отечественная конструкция гидродвигателя для вращательного движения- винтовой гидродвигатель (рис. 9).

Рис. 9. Винтовой гидродвигатель для вращательного движения: а - схема действия: 1 - шпиндель; 2 - корпус; 3 - соединение шпинделя с ведущим винтом; 4 - обойма винтов; 5 - ведущий винт; 6 - ведомые винты; 7 - трубопровод нагнетания; 8 - сливной трубопровод; 9 - герметическая перегородка; 10 - опоры шпинделя (подшипники); б - винты гидродвигателя в обойме

Принцип работы такого двигателя заключается в следующем. Шпиндель станка 1 соединен с ведущим винтом 5 гидродвигателя, который находится в беззазорном зацеплении с двумя ведомыми винтами 6. Резьба на винтах двухзаходная, циклоидального профиля, причем направления винтовой линии резьбы у ведущего и ведомых винтов противоположны.

Соотношение размеров винтов выбраны такими, что ведомые винты разгружены от силового воздействия ведущего винта, и вращательное движение они получают не от него, а от воздействия нагнетаемой рабочей жидкости. Ведомые винты играют только роль герметически уплотняющих прокладок, препятствующих протеканию жидкости из напорной полости в сливную. Радиальной опорой вращающихся винтов является внутренняя поверхность бронзовой обоймы 4, которая охватывает их с зазором, соответствующим посадке

Масло под давлением через трубопровод 7 подводится к правому торцу обоймы, проходит вдоль винтов, заставляя их вращаться, и отводится от левого торца через сливной трубопровод 8 в бак.

Таким образом, масло, поступающее под давлением со стороны полости нагнетания во впадины винтов, устремляется вдоль оси винтов подобно маточной гайке, движущейся по направляющей при вращении ходового винта*. Масло, протекая через гидродвигатель, течет спокойно без завихрений, что обеспечивает бесшумную и плавную работу двигателя даже при высоких числах оборотов шпинделя.

* (Ходовой, винт и соединяемая с ним маточная гайка представляют собой кинематическую пару, предназначаемую для сообщения прямолинейного движения различным узлам металлорежущих станков (суппортам, кареткам, столам и т. п.))

Осевая сила, возникающая от давления масла на ведущий винт, воспринимается упорными подшипниками* шпинделя. Вращение винтов с небольшим трением (каждый винт фактически вращается благодаря потоку жидкости) исключает их интенсивный износ, чем обеспечивается длительная и качественная работа гидродвигателя.

* (Подшипником называется опора вала или вращающейся оси. Различают подшипники скольжения и подшипники качения.)

Шпиндель 1 вращается в подшипниках скольжения 10, в которых подачей смазки из основной трассы гидродвигателя обеспечивается жидкостное трение. Подшипники скольжения выгодно отличаются от подшипников качения, так как они, работая в режиме жидкостного трения, обеспечивают стабильность положения оси шпинделя как при малых рабочих нагрузках (чистовые работы), так и при больших нагрузках (предварительная обработка). Кроме того, подшипники скольжения обеспечивают высокую степень эластичности и бесшумности работы шпинделя на высоких скоростях.

На переднем конце шпинделя имеется резьба для навертывания трубчатого режущего инструмента, к которому подается охлаждающая жидкость через центральные отверстия в ведущем винте и шпинделе.

Описанный гидродвигатель, имея небольшие габариты и обладая бесступенчатым регулированием скорости в пределах 1000-25 000 об/мин, является исключительно перспективным для использования высокой режущей способности металлокерамических, керамических и алмазных инструментов как при обработке металлов, так и при обработке неметаллических материалов.

Аппаратура управления гидроприводом служит для переключения потоков рабочей жидкости в гидросистеме вручную или автоматически. В основном к аппаратуре управления относятся реверсивные золотники и краны управления. На рис. 6 показан реверсивный золотник 6, который изменяет направление потоков масла в гидроцилиндре 13 осевым смещением своих поршней, в результате чего реверсируется движение стола. Кран 9, переключая поток жидкости, подаваемый насосем 11 (в гидросистему или в бак 10), включает или выключает движение стола.

К контрольно-регулирующей аппаратуре относится: аппаратура для изменения скорости движения рабочих органов станка, аппаратура для поддержания постоянства давления в гидросистеме и для изменения направления потоков жидкости при изменении давления в какой-либо части гидросистемы.

Регуляторы скорости-дроссели (см. стр. 27) бывают разных конструкций (игольчатые, щелевые и др.), но в любой из них регулирование скорости производится изменением величины проходного сечения дросселя. В гидросистемах дроссели применяют вместе с переливными клапанами (для слива избыточной жидкости при дросселировании) и насосами с постоянной производительностью. Клапаны определенной конструкции также служат для включения или выключения какого-либо ответвления гидросистемы при достижении определенного давления.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'