§ 9. Высокопроизводительное точение

При изготовлении деталей машин или приборов прежде всего руководствуются соображениями экономичности. Разработанный процесс должен быть таким, чтобы затраты на обработку детали в данных условиях были минимальны, а точность и качество обработанных поверхностей соответствовали бы требованиям чертежа и техническим условиям. Основным фактором снижения затрат на изготовление деталей является повышение производительности металлорежущих станков.

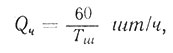

Для примера рассмотрим часовую производительность станка

где Тш - норма штучного времени в мин (время, затрачиваемое на изготовление одной детали).

Таким образом, с уменьшением нормы штучного времени увеличивается производительность труда.

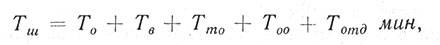

Технически обоснованная норма штучного времени и машинное время. Техническая обоснованная норма штучного времени на выполнение одной операции

где Т0 - основное машинное время, затрачиваемое непосредственно на изменение размеров, формы и состояния поверхности детали;

Тв - вспомогательное время, затрачиваемое на установку и закрепление заготовки, снятие обработанной детали, пуск и остановку станка, подвод и отвод режущего инструмента, измерение размеров детали;

Тто - время технического обслуживания;

Тоо - время организационного обслуживания, затрачиваемое на подготовку станка к работе в начале смены, уборку в конце смены и передачу станка сменщику;

Тотд - время на отдых и естественные надобности.

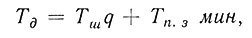

Время, необходимое на изготовление партии деталей, подсчитывается по формуле

где q - количество изготовляемых деталей в партии;

Тп. з - подготовительно-заключительное время на партию деталей в мин.

Подготовительно-заключительное время Тп. з затрачивается на ознакомление с чертежом или технологическим процессом, наладку станка и изготовление пробных деталей, сдачу готовых деталей.

На машиностроительных и приборостроительных предприятиях более 0,9Тш составляет оперативное время (Тоn = Т0 + Тв), следовательно, производительность станка зависит главным образом от величины Тоn.

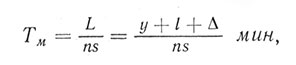

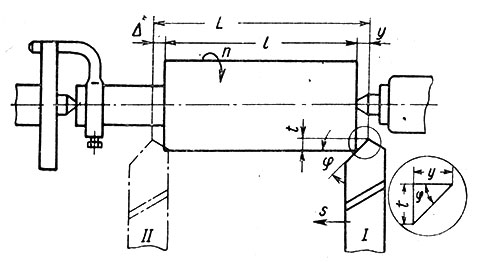

Чтобы срезать с заготовки слой металла глубиной t (рис. 33), резцу необходимо в направлении подачи пройти путь, равный L (из положения I в положение II), следовательно, машинное время одного прохода

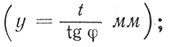

где y - величина пути врезания резца в мм  ;

;

l - длина обрабатываемой поверхности в мм;

Δ - перебег резца в мм (Δ = 1÷3 мм);

n - число оборотов обрабатываемой заготовки в минуту;

s - подача в мм/об.

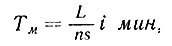

Если при обработке одной поверхности производится несколько проходов с одинаковыми числами оборотов, глубиной резания и подачей, то машинное время

где i - число проходов;  (h - припуск на обработку на сторону в мм).

(h - припуск на обработку на сторону в мм).

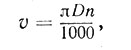

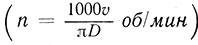

Заменив n в формуле Тм его значением из зависимости

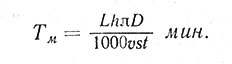

получим

Машинное время будет минимальным при наименьшем припуске на обработку h и наибольшем произведении vst, которое представляет собой объем металла, срезаемого резцом за одну минуту.

Рис. 33. Схема для определения машинного времени при продольном точении

Важна определенная последовательность установления величин v, s и t, так как они по-разному влияют на стойкость режущего инструмента.

Стойкость инструмента более интенсивно падает при увеличении скорости резания, менее - при увеличении подачи и меньше всего - при увеличении глубины резания. Следовательно, для определения рационального (наивыгоднейшего) режима резания при заданной стойкости инструмента необходимо выбрать максимально возможную глубину резания, затем определить максимальную технологически допустимую подачу*, а уже по выбранным глубине резания и подаче определить скорость резания.

* (Максимальной технологически допустимой подачей называется подача, рассчитанная по ряду ограничивающих факторов, к которым относятся прочность и жесткость детали, требуемый класс чистоты обработанной поверхности и др.)

Уменьшение машинного времени достигается применением совершенных конструкций режущих инструментов и высококачественных режущих материалов, увеличением быстроходности станков и мощности приводных двигателей.

Величина машинного времени может быть также уменьшена путем сокращения длины пути резца L применением многоинструментной обработки.

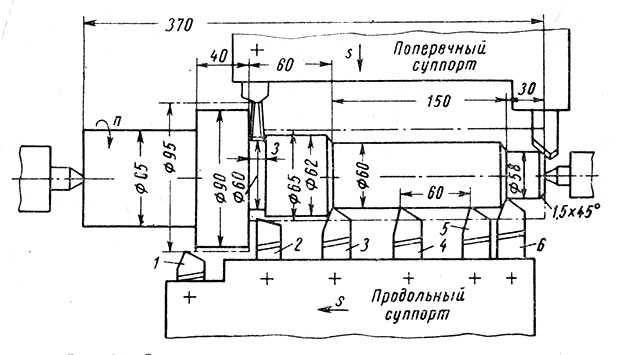

Рис. 34. Схема наладки многорезцового токарного станка

На рис. 34 приведена многоинструментная наладка многорезцового токарного станка. При общей длине одновременно обрабатываемых поверхностей 280 мм путь резцов продольного суппорта (резцы 1-6) составляет всего 60 мм, а это значит, что по сравнению с одноинструментной обработкой машинное время уменьшилось в 4,7 раза (время работы поперечного суппорта перекрывается работой продольного суппорта).

Уменьшение величины машинного времени при неизменном вспомогательном времени не всегда эффективно. Особенно это ощутимо с увеличением отношения Тв к Т0.

В приборостроении, где большинство обрабатываемых деталей мелкие, машинное время составляет только 20-25% от технически обоснованной нормы штучного времени, а вспомогательное время 70-75%; параллельно с увеличением режимов резания необходимо внедрять приспособления и устройства, способствующие уменьшению вспомогательного времени (автоматизация управления станком и измерения размеров детали, применение многоместных и быстродействующих зажимных устройств и др.).

Элементы режима резания выбираются из соответствующих таблиц [12].

Глубину резания устанавливают в зависимости от характера обработки. При предварительной обработке следует с заготовки снять весь припуск за один проход, если позволяет мощность станка и жесткость СПИД. Если после предварительного точения предусмотрен еще окончательный проход, то на него оставляется 20-25% от общего припуска на обработку.

При предварительной обработке выбирают такую подачу, которая максимально допустима механизмами станка, мощностью приводного двигателя, прочностью и жесткостью резца и детали. При окончательном точении назначают подачу, которая обеспечила бы требуемую точность и класс чистоты обработанной поверхности.

Скорость резания v, силу резания Рz и мощность Ne, необходимую на резание, определяют по выбранным глубине резания и подаче. Если расчетная мощность Ne превосходит мощность на шпинделе станка, то соответственно снижается скорость резания.

Число оборотов заготовки определяется по принятой скорости резания  а затем корректируется по паспортным данным станка.

а затем корректируется по паспортным данным станка.

Машинное время определяется по формуле, приведенной выше.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'