§ 15. Основные понятия о термической обработке металлов и сплавов

В предыдущих разделах было выяснено, что температура оказывает решающее влияние на структуру и свойства металлов и сплавов в твердом состоянии. При этом весьма большое значение имеет время, поскольку структура изменяется в результате перемещений атомов по законам диффузии, которая обычно происходит достаточно медленно. Следовательно, помещая металл в разные температурные условия, изменяя время пребывания при заданной температуре, регулируя скорости нагрева и охлаждения, можно влиять на структуру и свойства твердого металла. Именно в этом заключается сущность одного из видов обработки металлов, называемой термической обработкой. Таким образом, термическую обработку можно определить как процесс теплового воздействия на металлы и сплавы, направленный на изменение их структуры и свойств.

Термическая обработка металлов как наука составляет часть металловедения и родилась и развивалась одновременно с ним. Практические приемы термической обработки металлов столь же древни, как вообще искусство обработки металлов, и известны человечеству со времен бронзового века. Становление термической обработки металлов как науки связано с именем Д. К. Чернова, который в 1868 г. сообщил об открытых им критических точках (температурах), определяющих возможность закалки стали и измельчения ее зерна.

Термическую обработку можно разделить на несколько основных видов, исходя из сущности происходящих в металле процессов. Такими основными видами являются: отжиг первого рода, отжиг второго рода, закалка (с полиморфным превращением и без него), отпуск (старение). Во всех этих процессах на металл оказывается только тепловое воздействие. Имеются еще два вида термической обработки, в которых, кроме теплового воздействия, металл подвергается еще химическому воздействию (химико-термическая обработка) и пластическому деформированию (термомеханическая обработка).

Отжиг первого рода

Отжиг первого рода, который называют также простым отжигом, проводится с целью приведения структуры металла в более равновесное состояние. Отклонения от равновесия, которые устраняются отжигом первого рода, состоят, во-первых, в концентрационных микронеоднородностях из-за неравновесной кристаллизации. Во-вторых, эти отклонения могут представлять собой внутренние упругие напряжения, уравновешивающиеся в макрообъемах металла и называемые напряжениями 1-го рода. Отжигом первого рода устраняются также искажения и дефекты структуры, вызванные пластической деформацией металла.

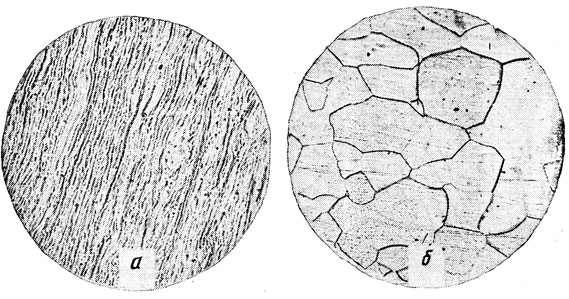

Гомогенизационным называется отжиг первого рода, предназначенный для устранения концентрационных микронеоднородностей, вызванных неравновесной кристаллизацией. Такому отжигу подвергают литые изделия, структура которых имеет ярко выраженный дендритный характер с выделениями неравновесных фаз. После гомогенизационного отжига дендритная концентрационная неоднородность исчезает, так же как и неравновесные фазовые выделения. Структура приобретает полиэдрический характер. Ради экономии времени гомогенизационный отжиг проводят при наибольшей допустимой температуре, вплоть до температуры солидуса. Тем не менее длительность гомогенизационного отжига доходит до нескольких десятков часов. В результате гомогенизационного отжига существенно растут пластические свойства металла и повышается стойкость против коррозии.

Дорекристаллизационный и рекристаллизационный отжиги также являются отжигами первого рода и направлены на то, чтобы устранить искажения и дефекты структуры, вызванные пластической деформацией. Как правило, этим отжигам подвергают металл, прошедший обработку давлением в холодном состоянии. Холодная пластическая деформация, как описано в § 5, вызывает глубокие изменения структуры металла. Главные особенности этих изменений заключаются в увеличении плотности дислокаций до 1012 шт/см2 и формировании ячеистой структуры. Границы между ячейками, имеющими размеры около 1 мкм, образованы скоплениями дислокаций. В условиях обработки давлением пластическое деформирование обусловливает характерное вытягивание зерен в одном направлении (или плоскости) и соответствующее уменьшение размеров в других направлениях. Все эти изменения в структуре вызывают снижение, а затем и потерю металлом пластичности - способности выдерживать дальнейшее ее пластическое деформирование.

При отжиге холоднодеформированного металла при невысоких температурах (для металлов обычной чистоты около 0,3 ТПЛ) никаких видимых изменений в металлографической структуре не происходит, однако увеличенная подвижность атомов вызывает некоторое перераспределение дислокаций и атомов примесей, уничтожение дислокаций и значительное уменьшение числа вакансий, появившихся при пластическом деформировании. Этот процесс называют возвратом первого рода, или отдыхом металла. После отдыха электросопротивление металла, заметно возрастающее при холодной деформации, полностью восстанавливается до номинального значения.

Отжиг холоднодеформированного металла при более высокой температуре приводит к возврату второго рода, или к полигонизации. Этот процесс возможен, если металл деформирован не слишком сильно. Полигонизация заключается в массовом перемещении дислокаций и выстраивании их в правильные ряды. Расположенные одна за другой дислокации образуют малоугловую границу или субграницу, разделяющую субзерна или блоки - участки кристаллов с отличием в ориентировке менее 1 - 3 град. Под микроскопом с достаточно большим увеличением субграницы выглядят как сетка, ячейки которой не всегда замкнуты.

Отжиг при еще более высоких температурах (0,4 ТПЛ и выше для металлов технической чистоты) приводит к появлению и росту совершенно новых зерен в волокнистой структуре деформированного металла. Эти новые зерна обладают решеткой, свободной от искажений, и, когда достигают достаточного размера, очень хорошо видны под микроскопом (рис. 25). Этот процесс называется рекристаллизацией. Он начинается после некоторой выдержки при заданной температуре. За это время в наиболее сильно искаженных участках кристаллической решетки формируются зародыши новых кристаллов, отделенные от матрицы высокоугловыми границами. Затем эти зародыши начинают расти, поглощая области с исходной деформированной структурой. В конце концов весь объем металла приобретает рекристаллизованную структуру и этот момент считается окончанием первичной рекристаллизации, или рекристаллизации обработки. Если продолжать выдержку при той же или немного более высокой температуре, то начинается собирательная рекристаллизация, при которой наблюдается увеличение размеров зерен. Этот процесс происходит путем поглощения одних зерен другими. Чем выше температура рекристаллизационного отжига, тем быстрее начнется и окончится рекристаллизация обработки, и одновременно с ней может пройти и собирательная рекристаллизация. Перемещение границ зерен в процессе первичной и собирательной рекристаллизации есть типичный диффузионный процесс, для осуществления которого нужно значительное время.

Рис. 25. Структура металла после холодной деформации (а) и последующей рекристаллизации (б)

При превышении определенной температуры отжига возможно протекание вторичной рекристаллизации, при которой отдельные уже рекристаллизованные зерна растут во много раз быстрее, чем основная масса зерен. Главная причина вторичной рекристаллизации заключается в физической и химической неоднородности металла. Вторичная рекристаллизация является нежелательным процессом и его стараются не допускать.

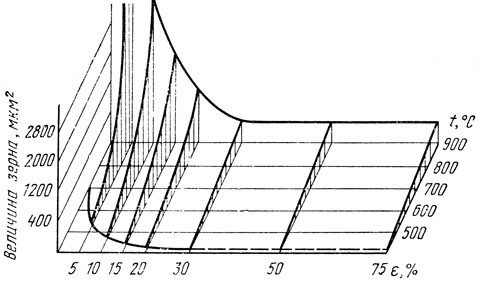

Размер зерна металла после рекристаллизационного отжига зависит от многих условий: степени деформации металла, температуры и времени отжига, наличия примесей и др. В общем повышение температуры и времени отжига способствует увеличению размера зерна, если только температура не достигает границ каких-либо фазовых превращений. Действие деформации более сложно. При очень малых деформациях (2 - 5%) наблюдается появление очень крупных рекристаллизованных зерен. Такие деформации называют критическими. С дальнейшим увеличением деформации после рекристаллизационного отжига размер зерна уменьшается.

Рис. 26. Диаграмма рекристаллизации малоуглеродистой стали

В литом металле, не испытавшем пластическую деформацию, рекристаллизация не идет вообще. Это объясняется тем, что такой металл испытал действие более высокой температуры, и на границах между зернами появилась устойчивая переходная область. Чтобы сделать возможным диффузионный обмен через такую границу зерна, нужно разрушить возникшую переходную область, что и достигается при пластической деформации.

Зависимость размера зерна d от величины пластической деформации е и температуры t отжига при заданном времени процесса изображается диаграммами рекристаллизации (рис. 26), которые строят по экспериментальным данным. Эти диаграммы имеют большое значение для правильного построения технологического процесса получения металлического изделия. Нужно иметь в виду, что любая диаграмма рекристаллизации не является столь же строгой, как например, диаграмма состояния. Величина зерна, изображенная на диаграмме рекристаллизации, сильно зависит от чистоты металлов, от предшествующих условий плавки, нагревов, вида обработки давлением и т. д.

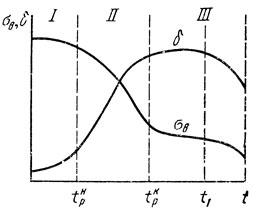

Механические свойства наклепанного холодной деформацией металла после отжига при различных температурах существенно меняются. Типичные кривые изменения механических свойств приведены на рис. 27, где указаны также происходящие при этом изменения структуры. Как видно, после возврата, вызванного низкотемпературным отжигом, слегка понизилась прочность и повысилось удлинение. В интервале температур начала и конца рекристаллизации произошло резкое падение прочности и повышение удлинения. Эти показатели продолжают меняться в том же направлении с ростом температуры отжига, но значительно медленнее, при этом идет собирательная рекристаллизация. Начиная с температуры t1, наблюдается заметное снижение относительного удлинения, которое связано с избирательным ростом отдельных зерен в ходе все усиливающейся вторичной рекристаллизации.

Рис. 27. Изменение механических свойств и структуры холоднодеформированного металла в зависимости от температуры отжига: I - возврат; II - первичная рекристаллизация; III - собирательная рекристаллизация

Рекристаллизационный отжиг не всегда приводит к повышению пластичности. Возникновение полностью рекристаллизованной структуры в хроме, молибдене и вольфраме обычной чистоты резко снижает относительное удлинение и сужение, ударную вязкость в сравнении с деформированным состоянием. Границы между зернами в этих металлах при отжиге, вероятно, обогащаются примесями кислорода, углерода, азота, и это вызывает охрупчивание металла.

Рекристаллизационный отжиг, как правило, проводят в ходе технологического процесса изготовления металлических изделий с тем, чтобы иметь возможность продолжать пластическое деформирование металла. Дорекристаллизационный отжиг дается обычно как конечная операция, проводимая с целью получения необходимого сочетания прочностных и пластических свойств изделия. Для всех видов отжига первого рода определяющая роль принадлежит температуре и времени отжига, скорости же нагрева и охлаждения имеют второстепенное значение.

Отжиг второго рода

Отжиг второго рода, называемый иначе фазовой перекристаллизацией, объединяет такие виды термообработки, при которых нагрев металла приводит к полному или частичному изменению его фазового состава, а последующее охлаждение до комнатной температуры вновь дает исходное состояние по числу и количеству фазовых составляющих. Однако форма и размеры частиц фазовых составляющих после этого вида отжига могут существенно меняться - частицы фаз могут укрупняться или резко измельчаться, приобретать пластинчатую или округлую форму и т. д. Такое изменение структуры может приводить к повышению пластических или прочностных свойств металла. Именно в этом и состоит цель отжига второго рода. Таким образом, этот вид термической обработки возможен всегда, когда при нагреве и охлаждении металла в нем происходят обратимые фазовые изменения. Эти изменения могут быть вызваны полиморфными превращениями фаз или переменной растворимостью одной фазы в другой. Практическая целесообразность фазовой перекристаллизации определяется тем, насколько при этом изменяются свойства в желаемом направлении.

Для фазовой перекристаллизации наиболее важным является процесс появления и роста частиц новой фазы в решетке материнской фазы, а также процесс обычного растворения частиц одной из фаз в другой. Процесс появления новой твердой фазы подчиняется тем же общим закономерностям, которыми описывается кристаллизация жидкости. Как и для начала кристаллизации, для появления низкотемпературной фазы необходимо, чтобы температура была несколько ниже равновесной, т. е. необходимо переохлаждение. Точно также появление высокотемпературной фазы возможно при некотором перегреве.

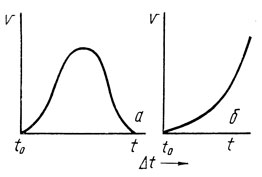

Зависимость средней скорости фазового превращения при переохлаждении изображается кривой с максимумом (рис. 28, а).

Рис. 28. Зависимость средней скорости фазового превращения υ от переохлаждения (а) и перегрева (б)

Снижение скорости превращения при глубоких переохлаждениях, т. е. при все более низких температурах, объясняется уменьшением диффузионной подвижности атомов. При перегреве (рис. 28, б) средняя скорость превращения непрерывно увеличивается, так как повышение температуры приводит к росту диффузионной подвижности атомов.

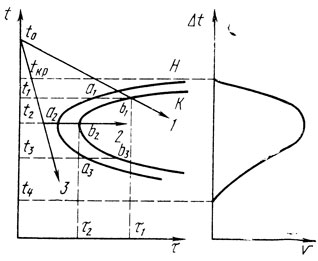

Использовать зависимости, изображенные на рис. 28, практически неудобно, так как они не показывают время, в течение которого завершается фазовое превращение. Поэтому экспериментально строят так называемые С-кривые, показывающие время фазового превращения при заданной постоянной температуре, называемые кривыми изотермического превращения. Название эти кривые получили из-за своей формы, напоминающей русскую букву С.

Рис. 29. Кривые изотермического превращения (С-кривые) переохлажденной фазы

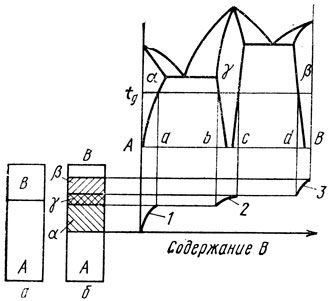

На рис. 29 представлены С-кривые и соответствующая им кривая средней скорости превращения в зависимости от переохлаждения. Последняя кривая - это та же, что изображена на рис. 28, а, но повернутая так, чтобы ось температур была вертикальной и совпала с такой же осью для С-кривых. На рис. 29 имеются две С-кривые. Одна соответствует началу фазового превращения (Н), другая - его полному завершению (К). Горизонтальный отрезок между этими кривыми показывает время превращения, которое обратно величине средней скорости этого превращения. Расстояние по горизонтали от оси ординат до кривой начала превращения показывает инкубационный период, в течение которого происходит формирование зародышей новой фазы и их увеличение до размеров, обнаруживаемых экспериментально. При температуре t1 инкубационный период равен t1а1, время превращения a1b1. При t2, когда скорость превращения максимальна, инкубационный период t2a2 и время превращения а2b2 минимальны. При более низкой температуре t3 инкубационный период и время превращения вновь увеличиваются. При еще более низкой температуре t4 средняя скорость превращения становится столь малой, что инкубационный период и время превращения практически делаются бесконечно большими - нижние ветви С-кривых становятся горизонтальными. Точно также и при равновесной температуре tкр превращения не происходит.

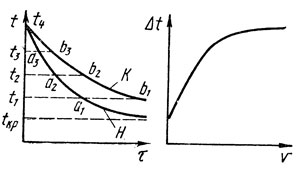

Кривые изотермического превращения при перегреве выглядят несколько иначе, чем при переохлаждении. Поскольку с ростом перегрева средняя скорость превращения непрерывно увеличивается (рис. 28), удаление от равновесной температуры превращения tкр вызывает столь же непрерывное сокращение инкубационного периода (отрезки t1а1, t2a2, t3a3) и времени превращения (отрезки а2b2 и а3b3). При достаточно высокой температуре фазовое превращение совершается практически мгновенно - кривые начала и конца превращения пересекаются в одной точке на оси ординат при равновесной температуре фазового перехода tкр превращение не идет - скорость равна нулю, а время бесконечно.

С помощью С-кривых очень просто определять необходимые условия нагрева или охлаждения для осуществления фазового превращения. Например, если необходимо провести фазовую перекристаллизацию сплава, нагретого до температуры t0 (см. рис. 29), то можно его непрерывно охлаждать по режиму 1, и когда в момент времени τ1 температура достигнет значения t1, фазовое превращение полностью завершится. Можно процесс провести по режиму 2: очень быстро охладить сплав до t2 и выдержать его при ней некоторое время. В момент τ2 также произойдет полное фазовое превращение. Если же удастся понизить температуру, например до t4, и при этом не пересечь кривую начала фазового превращения, то уже никакая выдержка не приведет к появлению новой фазы, так как время до начала превращения сделалось практически бесконечно большим. Это означает, что металл в высокотемпературном фазовом состоянии будет сколь угодно долго сохраняться при t4 и при более низких температурах. Иначе говоря, произошел качественно другой вид термической обработки - закалка.

Рис. 30. Кривые изотермического превращения перегретой фазы

Таким образом, для отжига второго рода или фазовой перекристаллизации важнейшими условиями являются температура, до которой производится нагрев или охлаждение, время выдержки при этой температуре и скорость изменения температуры до окончания фазового превращения. По завершении превращения скорость охлаждения может быть любой.

При проведении фазовой перекристаллизации необходимо учитывать возможность протекания процессов, характерных для отжига первого рода. В первую очередь это относится к рекристаллизации, если металл подвергался пластическому деформированию.

Закалка

Закалка является третьим видом термической обработки. Первый шаг при проведении закалки сводится к тому, чтобы путем нагрева и выдержки получить новое фазовое состояние металла. В этом она совершенно совпадает с первым шагом фазовой перекристаллизации. Однако при завершающем шаге - при охлаждении - в случае закалки в металле не должны пройти обратные фазовые превращения. После закалки металл должен иметь иной фазовый состав в сравнении с тем, какой он имел до нагрева под закалку. В этом состоит принципиальное отличие закалки от фазовой перекристаллизации.

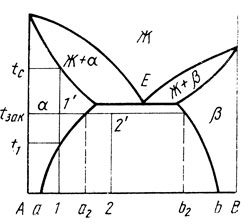

Рис. 31. Схема к объяснению закалки без полиморфного превращения

Закалка без полиморфного превращения в металле заключается в том, что при более низкой температуре фиксируется состояние металла, свойственное ему при высокой температуре. На рис. 31 изображена схема диаграммы состояния двойной системы, из которой видно, что сплав 1 является двухфазным при комнатной температуре. Если этот сплав нагреть до tзак и выдержать достаточное время, чтобы вся β-фаза растворилась, то он станет однофазным α-раствором. Путем закалки, т. е. быстрым охлаждением до комнатной температуры, сплав можно сохранить в однофазном состоянии. Закалка применима и для сплава 2, который при нагреве до tзак не становится однофазным, но в нем происходят достаточно заметные фазовые изменения. Если при комнатной температуре в сплаве 2 α-фаза, имела состав а и весовую долю 2b/ab, а β-фаза имела состав b и весовую долю a2/ab, то при tзак и, следовательно, после закалки α-фаза приобретает состав а2 и весовую долю 2b2/a2b2, β-фаза - состав b2 и весовую долю а22/а2b2.

Таким образом, можно сказать, что закалка без полиморфного превращения сводится к получению пересыщенных твердых растворов и возможна во всех случаях, когда при изменении температуры находящиеся в равновесии фазы меняют свой состав. На рис. 31 хорошо видно, что для сплава 1 эффективность закалки будет расти по мере повышения температуры до t1, выше которой сплав 1 оказывается уже в однофазном состоянии и поэтому дальнейшее повышение температуры будет бесполезным с этой точки зрения. Однако повышение температуры интересно ради сокращения времени выдержки, необходимой для полного растворения β-фазы. Для сплава 2, как видно из рис. 31, повышение температуры будет постоянно повышать эффект закалки.

Верхний допустимый предел нагрева под закалку - температура начала оплавления сплавов. Для сплава 1 - это температура солидуса tC, для сплава 2 - эвтектическая температура. Оплавление, которое обычно идет по границам зерен, вызывает разрушение металла из-за появления мелких трещин. Этот вид брака в термообработке называют пережогом. Однако еще до оплавления излишне высокие температуры нагрева под закалку могут вызвать усиленный рост зерен. Образование грубозернистой структуры также, как правило, нежелательно. Этот вид брака называют перегревом. Скорость охлаждения, необходимая при операции закалки, может быть очень большой и достигаться погружением металла в холодную воду. Однако нередко достаточно простого охлаждения на воздухе. В этом случае процесс называют самозакалкой. Такие различия определяются природой сплава.

Для проведения закалки важно знать наименьшую допустимую скорость охлаждения. Такую скорость называют критической и определяют ее по диаграммам изотермического распада твердого раствора, проводя касательную к С-кривой начала распада из точки на оси ординат, соответствующей температуре нагрева под закалку. При определении критической скорости охлаждения учитывается толщина закаливаемого изделия. Необходимо, чтобы была обеспечена нужная скорость охлаждения не только на поверхности, но и в глубине изделия, где скорость охлаждения всегда во много раз меньше. Вообще при закалке желательна как можно меньшая скорость охлаждения, так как при этом будут минимальными закалочные напряжения, которые нередко достигают такой величины, что вызывают коробление и разрушение изделий.

Обычно закалка является промежуточной операцией, подготавливающей металл к другому виду термической обработки - к отпуску, но иногда закалкой ограничивается вся термическая обработка.

Механические свойства сплавов после закалки в сравнении с исходным состоянием меняются по-разному у различных сплавов. За исходное состояние обычно принимается состояние после отжигов первого или второго рода. Например, в сплаве 1 на рис. 31 закалка может вызвать упрочнение, так как α-раствор после закалки оказывается в результате растворения β-фазы более сильно легированным, чем в равновесном состоянии при комнатной температуре. Однако возможно и уменьшение прочности, если β-фаза в исходном состоянии была в виде очень мелких выделений, которые сильно задерживали пластическую деформацию. Поэтому исчезновение β-фазы могло облегчить движение дислокаций и снизить прочность сплава. В сплаве 2 (см. рис. 31) закалка должна повысить прочность, так как обе фазы становятся более сильно легированными.

Закалка без полиморфного превращения определяется температурой нагрева, временем выдержки и скоростью охлаждения. Нагрев под закалку может сопровождаться рекристаллизацией, полигонизацией и другими процессами.

Закалка с полиморфным превращением в металле заключается в том, что в результате достаточно резкого охлаждения в металле появляется совершенно новая фаза, вообще несуществующая в равновесном состоянии. Этот вид закалки уже давно был практически освоен на углеродистых сталях, где он вызывает резкий рост твердости и падение пластичности. Поэтому у неспециалистов сложилось мнение, что закалка всегда сопровождается упрочнением металла, доходящим до охрупчивания. На самом деле, как было выяснено ранее, это далеко не так.

Закалка углеродистых сталей (см. § 26) состоит в том, что при резком охлаждении высокотемпературной фазы (аустенита), в металле появляется совершенно новая фаза, несуществующая в равновесном состоянии в системе железо - углерод. Эта фаза называется мартенситом. Поэтому закалку с полиморфным превращением иногда называют закалкой на мартенсит.

Особенности образования мартенсита заключаются в том, что эта метастабильная фаза начинает появляться при определенном переохлаждении высокотемпературной фазы. По мере снижения температуры количество мартенсита возрастает, но не достигает 100%. Выделения мартенсита на шлифах имеют вид игл, которые в действительности являются тонкими пластинами, расположенными между собой под определенными углами в одном зерне высокотемпературной фазы. Рост пластин мартенсита происходит с огромной скоростью - около 1000 м/с.

Эти особенности мартенситного превращения указывают на то, что оно не связано с диффузионными процессами. Бездиффузионный механизм роста частиц мартенсита заключается в совместном (кооперативном) перемещении атомов на расстояния, меньшие межатомных, в результате чего и возникает новая кристаллическая решетка. Оказалось, что подобные превращения присущи не только углеродистым сталям, но и другим сплавам: железо - никель, медь - алюминий, титановым сплавам и даже чистым металлам - кобальту, литию. Мартенситное превращение возможно в тех случаях, когда более высокотемпературная модификация не имеет возможности превратиться в низкотемпературную путем обычного диффузионного процесса. Препятствием для этого может явиться значительное снижение температуры и введение чужеродных атомов, т. е. легирование металла. Например, в чистом железе мартенсит не удается получить, но в углеродистых сталях (сплавах железа с углеродом) он появляется при достаточно быстром охлаждении. Повышение прочности металла вследствие мартенситного превращения объясняется образованием пересыщенного раствора (если речь идет о сплаве), возникновением двойников и возрастанием плотности дислокаций из-за упруго-пластической деформации, вызываемой фазовым превращением, выделением из раствора мельчайших частиц карбидов (в случае сплавов с углеродом).

На диаграммах изотермического распада высокотемпературной фазы можно отразить и мартенситное превращение в виде двух горизонтальных линий, соответствующих температурам начала и конца мартенситного превращения.

Определяющими условиями закалки с полиморфным превращением являются температура нагрева, время выдержки и скорость охлаждения. Закалка с полиморфным превращением в большинстве случаев служит подготовительной операцией для завершающего вида термической обработки - отпуска.

Отпуск (старение)

Отпуск (старение) является следующим (четвертым) видом термической обработки. Этот вид термообработки применим только к закаленным сплавам, имеющим нестабильную неустойчивую структуру. Отпуск (старение) заключается в постепенном распаде закаленного твердого раствора, при этом в структуре происходят сложные преобразования, заканчивающиеся появлением равновесных для данных условий фазовых составляющих. Процессы распада закаленного твердого раствора, составляющие сущность отпуска, могут начинаться сразу после закалки при комнатной температуре, но обычно для этого требуется определенный нагрев.

Термин "старение" и "отпуск" иногда употребляются как синонимы, однако старением чаще называют распад закаленного твердого раствора в цветных сплавах, а отпуском - распад закаленного твердого раствора в сплавах железа. Поскольку для цветных сплавов наиболее характерна закалка без полиморфного превращения, то старением уместно называть распад твердого раствора, полученного именно такой закалкой. Отпуском, как правило, называют распад твердого раствора, образовавшегося в результате закалки с полиморфным превращением.

Старение называют естественным в том случае, если распад твердого раствора совершается при комнатной температуре. Если же процесс идет при повышенной температуре, то старение называют искусственным или просто старением. В общем случае старение проходит через несколько ступеней. Вначале в матрице закаленного твердого раствора начинают образовываться участки размером в десятки и сотни межатомных расстояний, обогащенные растворенным компонентом. Кристаллическая решетка этих участков составляет одно целое с решеткой матрицы, но она сильно искажена из-за повышенного содержания атомов растворенного компонента. Эти участки называют зонами Гинье-Престона по имени ученых, обнаруживших их с помощью рентгеновского анализа. Зоны Гинье-Престона (сокращенно ГП-зоны) не являются частицами какой-либо фазы, и поэтому их называют также предвыделениями.

Решетка матрицы вокруг ГП-зон испытывает очень большие упругие напряжения. С течением времени зоны Гинье-Престона превращаются в выделения самостоятельных фаз, но не равновесных, а промежуточных, метастабильных, отличающихся и по структуре, и по составу от устойчивых равновесных фаз. Такая промежуточная стадия оказывается термодинамически более выгодной. Нередко наблюдается возникновение не одной, а двух метастабильных фаз, сменяющих одна другую.

Решетки предвыделений неразрывно связаны с решеткой матрицы. Такие частицы называют когерентными. По мере роста размеров выделений они отрываются от матрицы, становятся некогерентными, и это вызывает снижение упругих напряжений. Наконец, выделения обогащаются растворенным компонентом настолько, что приобретают состав равновесной для данных условий фазы. Одновременно происходит и перестройка структуры выделений, которая также приближается к равновесной. Как правило, до этого момента с помощью оптического микроскопа не удается заметить появление частиц, выделяющихся из твердого раствора фаз. Обо всех проходящих процессах судят по изменениям физических свойств (например, по электросопротивлению), по данным рентгеноструктурного анализа и электронной микроскопии.

Дальнейший ход распада твердого раствора обычно связан с постепенной коагуляцией частиц выделений, которые становятся видимыми в оптическом микроскопе. В большинстве случаев частицы фаз, выделяющихся из раствора, появляются равномерно по всему объему зерна. Иногда при низких температурах старения распад идет путем роста колоний, состоящих из равновесных фаз. Такие колонии разрастаются из отдельных точек в матрице, которая сохраняет свой исходный состав и структуру до подхода разрастающейся колонии.

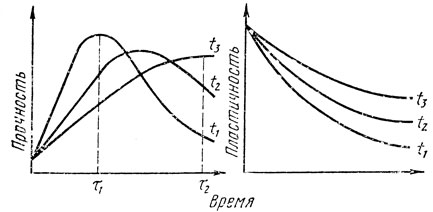

Старение как разновидность термической обработки проводят с целью повлиять на свойства металла. Из описания процесса старения видно, что благодаря сложности и многоступенчатости результаты старения могут быть весьма разными. В общем случае распад, приводящий к образованию зон Гинье-Престона или к выделению метастабилъиых фаз, вызывает рост прочностных и падение пластических характеристик. Когда же старение приводит к появлению крупных выделений равновесных фаз, снижаются и прочность, и пластичность. Это явление называют перестариванием. Процесс старения определяется температурой нагрева и временем выдержки. Меняя эти два параметра, можно довести старение до любой стадии и получить желаемый уровень свойств. На рис. 32 приведена схема изменения прочности и пластичности сплава в зависимости от продолжительности и температуры старения. Как видно, наибольшее значение прочности за время τ1 получается при наивысшей температуре старения, однако максимум при температуре отпуска весьма узкий, и поэтому требуется очень точная выдержка, что не всегда возможно при массивных деталях, на прогрев которых требуется значительное время. Выдержка τ2 при температурах t1 и t2 вызывает перестаривание сплава. При более низкой температуре t3 перестаривание не наблюдается. Старение при любой температуре всегда связано с падением пластических характеристик. Это падение тем сильнее, чем выше температура старения.

Рис. 32. Изменение механических свойств закаленного сплава в процессе старения при разных температурах (t1t2t3)

Далеко не во всех сплавах старение после закалки проходит через все описанные стадии. Нередко бывает так, что начальная стадия проходит почти незаметно, либо не происходит формирование метастабильных фаз. Все это отражается на свойствах.

Отпуском принято называть такую разновидность термической обработки, при которой происходит распад твердого раствора, образовавшегося после закалки с полиморфным превращением. Механизм отпуска представляется еще более сложным процессом в сравнении со старением, так как при отпуске наряду с перечисленными выше стадиями (образование предвыделений, формирование метастабильных выделений, а затем равновесных выделений) идет еще процесс перестройки решетки матрицы, при котором мартенсит превращается в устойчивую низкотемпературную фазу. Кроме того, при отпуске происходит распад остаточной высокотемпературной фазы, которая всегда частично сохраняется при закалке с полиморфным превращением. Поскольку при образовании мартенсита в структуре появляется большое количество дислокаций, сравнимое с тем, которое создается большой пластической деформацией, при отпуске в определенной мере проходят полигонизация и рекристаллизация.

Как правило, отпуск вызывает непрерывное снижение твердости, пределов прочности и текучести, рост удлинения, сужения шейки и ударной вязкости. Изменения структуры и свойств сплава при отпуске зависят от исходного закаленного состояния, которое в свою очередь определяется скоростью охлаждения при закалке и поэтому может существенно меняться по толщине металла. В связи с этим структура и свойства сплава после отпуска могут быть разными в приповерхностных и глубинных слоях металла.

Процесс отпуска определяется температурой нагрева и временем выдержки. Скорость нагрева и охлаждения имеет подчиненное значение.

Химико-термическая обработка

Химико-термическая обработка состоит в том, что процесс теплового воздействия на металл совмещают с химическим, так что происходит изменение химического состава металла. Обычно состав изменяется лишь в поверхностных слоях металла. Цель химико-термической обработки заключается в том, чтобы повысить твердость, износостойкость, коррозионную стойкость поверхностного слоя металла, не меняя при этом прочностные характеристики, определяемые свойствами металла в глубинных слоях.

Химико-термическая обработка применяется почти исключительно для сталей. Разновидностями ее являются цементация - насыщение поверхностного слоя углеродом азотирование - насыщение азотом, нитроцементация и цианирование - одновременное насыщение углеродом и азотом, диффузионная металлизация - насыщение поверхностных слоев алюминием, хромом, бором.

Рис. 33. Образование диффузионных слоев при насыщении металла А металлом В. Кривые 1, 2. 3 показывают концентрации металла в в диффузионных слоях

Во всех разновидностях химико-термической обработки решающее значение имеет диффузия, так как именно этим путем происходит постепенное распространение вводимого элемента вглубь металла.

Для понимания процессов, происходящих при химико-термической обработке, необходимо обращаться к соответствующим диаграммам состояния. Пусть, например, осуществляется диффузионное насыщение поверхности металла А металлом В. Эти металлы образуют систему с промежуточной фазой (рис. 33). Из диаграммы состояния видно, что при температуре tД в данной системе могут существовать три твердых раствора - α, β, γ - в зависимости от состава. На том же рис. 33 слева схематично изображены два куска металлов А и В перед диффузионным взаимодействием (а). После выдержки этих металлов при температуре tД в общем случае будут возникать слои твердых растворов. На чистом металле А возникнет слой раствора α, далее слой раствора γ на основе промежуточной фазы, затем слой раствора β и, наконец, оставшийся незатронутым диффузией участок чистого металла В (б). Образовавшиеся слои не однородны по составу, в них имеется четко выраженный перепад концентраций. Изменение состава в данных слоях видно на схеме, изображенной ниже диаграммы состояния системы А - В на рис. 33.

В слое α-раствора концентрация компонента В меняется от точки А (0%В) до точки а и изображается кривой 1. Далее следует резкий подъем концентрации компонента В, поскольку начинается слой γ-раствора, в котором изменение концентраций происходит от точки b до точки с, что изображается кривой 2. Затем следует слой β-раствора, где концентрация компонента В меняется от d до В (кривая 3). Увеличивая время выдержки при tД, можно добиться полного исчезновения участка чистого компонента B, а затем слоя β-раствора и γ-раствора. В итоге, если количество металла В было небольшим в сравнении с количеством металла А, можно добиться образования только однослойного диффузионного покрытия, состоящего из α-раствора.

Термомеханическая обработка

Термомеханическая обработка состоит в том, что наряду с тепловым воздействием металл подвергается пластическому деформированию, причем таким образом, что это сказывается на формировании структуры при фазовых превращениях.

Низкотемпературная термомеханическая обработка (НТМО) включает в себя последовательно проводимые закалку, холодное деформирование, старение. НТМО проводят с целью повысить прочностные свойства стареющих сплавов. Повышение предела текучести в результате холодной деформации закаленного сплава перед старением в сравнении с обычной термообработкой по схеме закалка + старение объясняется тем, что при НТМО в металле перед старением создается большее количество дефектов, а сам процесс старения проходит более интенсивно. Обычно посредством НТМО удается повысить прочность металла на 20 - 25% в сравнении с обычной термообработкой.

Высокотемпературная термомеханическая обработка (ВТМО) заключается в немедленной закалке после горячего деформирования и последующем старении. Цель ВТМО - подавить развитие рекристаллизации в горяче-деформированном металле и получить полигонизованную структуру пересыщенного твердого раствора. Путем ВТМО можно повышать прочностные свойства сплавов, так как к эффекту старения добавляется упрочнение от полигонизации, которое способно сохраняться при повышенных температурах из-за термической устойчивости полигонизованной структуры.

Патерностеры для линолеума от производителя FORDIY линк.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'