§ 69. Дуговая резка

Дуговая резка может выполняться дугой, горящей под флюсом, стальными покрытыми электродами и с участием какого-либо газа. Хорошее качество и более высокую производительность, чем другие способы, обеспечивает автоматическая дуговая резка проволокой марки Св-08 под флюсом, например, марки АН-348. При использовании проволоки диаметром 4 мм, напряжении дуги 42 - 44 В и рабочем токе 1200 А режут сталь толщиной 20 мм со скоростью 30 м/ч.

Стальными покрытыми электродами можно резать сталь толщиной до 15 мм, а угольными электродами - до 100 мм при рабочем токе порядка 1000 А.

При газодуговой резке дуга расплавляет металл, а струя газа удаляет его из зоны реза. В качестве газа употребляют сжатый воздух, азот, кислород, аргон и их смеси.

Аргонодуговую резку неплавящимся электродом целесообразно применять для обработки листов толщиной до 5 мм из алюминия, меди и их сплавов, нержавеющей стали и других металлов.

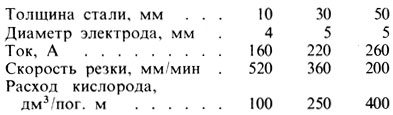

Для ручной кислородно-дуговой резки ВНИИавтогенмаш предложил специальный резак РГД-1-56. Режимы кислородно-дуговой резки низкоуглеродистой стали стальными электродами следующие:

Воздушно-дуговая резка неплавящимся электродом основана на плавлении металла по линии реза дугой, горящей между угольным или графитизированным электродом и разрезаемым листом при непрерывном удалении жидкого металла струей сжатого воздуха. Этот способ применяют для разделительной и поверхностной резки, осуществляемой с помощью резака, например, РВД-4А-66 или РВД-1; для механизированной поверхностной резки рекомендуется полуавтомат ПВД-2-67. Эта аппаратура разработана ВНИИавтогенмашем.

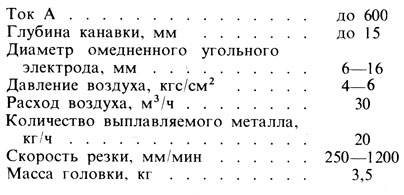

Техническая характеристика полуавтомата ПВД-2-67 следующая:

Дуговая резка вращающимся стальным диском осуществляется следующим образом. К стальному диску и разрезаемому металлу подводится электрический ток. При соприкосновении вращающегося диска с разрезаемым металлом возникает дуга, которая оплавляет металл, выбрасывает его из места реза. В производственных установках употребляют стальные диски диаметром до 500 мм и толщиной 4 - 6 мм. Диск вращается со скоростью около 40 м/с. Для охлаждения диска применяют сжатый воздух давлением до 5 ат. Источником питания дуги служит любой понижающий трансформатор мощностью до 30 кВт с напряжением холостого хода 10 - 30 В. Производительность резки пропорциональна мощности источника питания. Зона термического влияния на кромках разрезанного металла составляет до 1 мм. Износ рабочей кромки стального дискового электрода не превышает 2% от массы удаленного металла. При использовании электродов, армированных вставками из стойкого сплава, износ уменьшается до 20 раз.

В настоящее время разработан новый вид резки (газолазерная) стальных листов толщиной до 15 мм и более, заключающийся в том, что вместе со струей кислорода на металл направляется мощный световой луч лазера (квантового генератора).

При этом ширина реза может достигать 0,3 мм.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'