16. Специальные процессы и частные случаи никелирования

Никелирование крепежных и мелких деталей. Для покрытия мелких деталей применяют колокольные и ковшевые ванны, а также ванны с вращающимся барабаном. При наличии большой программы устанавливают колокольные автоматы с высокой производительностью или шнековые автоматы с непрерывной подачей деталей. Никелирование небольших партий можно производить в переносных барабанах, надеваемых на катодную штангу стационарной ванны, а также на сетках или на проволочных подвесках.

Подробно оборудование и оснастка указаны в вып. 11-м Библиотечки гальванотехника.

Для никелирования в колокольных и барабанных ваннах наиболее пригоден электролит № 2, указанный в табл. 5.

При подсчете производительности колокольных ванн следует учитывать, что скорость наращивания никеля в них гораздо меньше, чем при покрытии на подвесках и составляет не более 50-60% от рассчитанной по закону Фарадея. Это явление связано с частичным истиранием никелевого покрытия вследствие взаимного трения деталей при вращении колокола или барабана. При этом электролит быстро мутнеет, заполняясь взвешеными частицами никеля, гидратом окиси железа и рН увеличивается до 6-6,5. Скорость наращивания никеля постепенно замедляется и увеличение толщины слоя свыше 10-12 мк является нецелесообразным. Для того чтобы сопряжение крепежных разьб, изготовленных по 3-му классу точности, происходило без затруднений, толщина слоя никеля не должна превышать 5-7 мк.

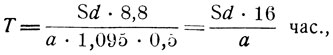

Для приближенного расчета скорости осаждения никеля в колокольных или барабанных ваннах можно принять следующую упрощенную формулу:

где Т - продолжительность никелирования, час;

S - общая площадь покрытия, см2;

d - заданная толщина слоя никеля, см;

а - сила тока, а;

8,8 - удельный вес никеля, г/см3;

1,095 - количество никеля (в г), осаждающееся теоретически за 1 а-ч;

0,5 - фактический выход по току.

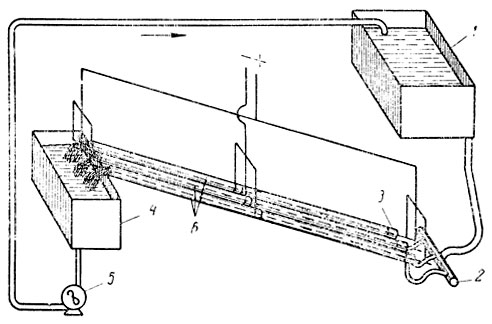

Никелирование труб. Для никелирования внутренней поверхности труб необходимо оборудование специальной установки по типу, изображенной на фиг. 9. Монтаж труб производят с применением внутренних анодов. В качестве материала для анодов можно пользоваться прутковым никелем, изготовляемым в соответствии с ГОСТ 2179-52.

Фиг. 9. Схема установки для никелирования внутренней поверхности труб: 1 - верхний сборник электролита; 2 - распределитель; 3 - резиновые насадки; 4 - нижний сборник электролита; 5 - насос; 6 - трубы

Для этой цели используют также свинцовые трубчатые аноды или освинцованные стальные трубы и стержни. Для предохранения от короткого замыкания аноды снабжают трехгранными насадками из целлулоида или винипласта. Диаметр внутренних анодов должен составлять 0,25-0,35 внутреннего диаметра труб.

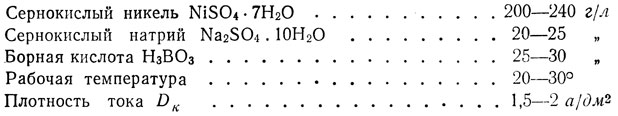

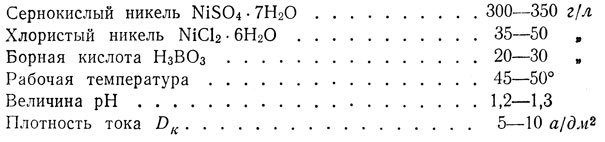

При пользовании нерастворимыми анодами можно применять следующие состав электролита и режим осаждения:

При никелировании труб с никелевыми анодами следует пользоваться электролитом № 3, табл. 5. В обоих случаях необходима принудительная циркуляция электролита.

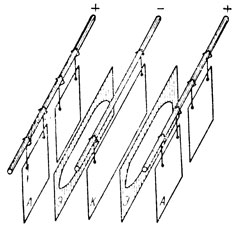

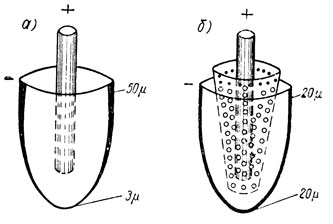

Повышение равномерности покрытий. Для повышения равномерности толщины покрытий применяют экраны из неметаллических материалов - целлулоида, пластмасс, парафинированной или бакелитизированной фанеры. Экраны располагают между анодами и деталями так, чтобы экранированию подвергались наружные кромки и углы деталей и весь ток направлялся через прорезанные в экранах окна (фиг. 10). Пользуясь такими экранами, можно добиться значительного повышения равномерности толщины покрытия на всех участках изделия. Так, например, равномерное никелирование внутренней поверхности автомобильных фар легко осуществляется путем применения целлулоидного экрана с постепенно увеличивающимися окнами и без дна (фиг. 11).

Фиг. 10. Схема применения неметаллических экранов при никелировании плоских деталей: А - анод; К - покрываемая деталь; Э - неметаллические экраны

Фиг. 11. Схема применения неметаллических экранов при никелировании внутренних поверхностей деталей: а - без экрана; б - с экраном

Гальваническое изготовление абразивных кругов. Для изготовления односторонних шлифовальных кругов на металлической основе, необходимых при зубопротезных работах, Ленинградский завод зубоврачебных материалов совместно с ЛТИ разработал своеобразный процесс. Для этой цели в никелевый электролит горизонтально помещают в качестве катода стальную ленту или заготовки в виде дисков.

В электролите находится также абразивный порошок заданной зернистости. При перемешивании электролита сжатым воздухом порошок взмучивается, а после выключения перемешивания осаждается на поверхности катода.

Работами кафедры электрохимии Технологического института им. Ленсовета установлено, что для этой цели наиболее пригодны следующие состав электролита и режим осаждения:

Порошок абразива (карборунда) предварительно вводят в ванну в количестве 2-4 г/л. Для зубоврачебных кругов применяют порошки № 120-160. После включения тока взмучивание карборунда производят через каждые 2 мин. в течение 10-15 мин. процесса заращивания зерен и в заключение производят наращивание никеля еще 10 мин. без взмучивания абразива.

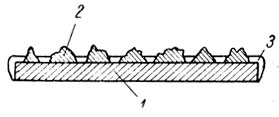

Для получения абразивных кругов и ленты с большей зернистостью режимы взмучивания и наращивания подбираются опытным путем. На фиг. 12 схематически показан абразивный круг, изготовленный гальваническим способом.

Фиг. 12. Схема абразивного круга, изготовленного гальваническим способом: 1 - стальной диск; 2 - зерна абразива; 3 - слой никеля

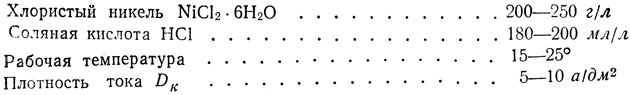

Никелирование нержавеющих сталей и хрома. Для защиты кислотоупорных и нержавеющих сталей при высоких температурах и в агрессивных средах применяют никелирование в специальных электролитах. Перед никелированием детали обезжиривают, декапируют в соляной кислоте с добавкой хлористого никеля (30-40 г/л) и никелируют в следующем электролите:

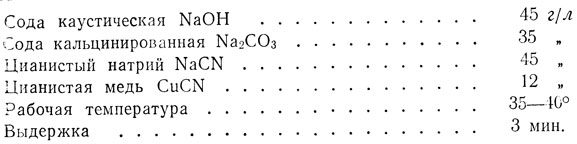

Для никелирования хрома рекомендуется следующий технологический процесс. Сначала детали подвергают электрообезжириванию в электролите со следующим составом и режимом работы:

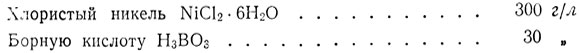

После промывки в холодной проточной воде детали завешивают в никелевый электролит, содержащий:

и обрабатывают в течение 30 сек. на аноде при температуре 45° и плотности тока 10 а/дм2, после чего меняют полярность и наращивают слой никеля заданной толщины.

Никелирование алюминия и его сплавов. Основной операцией, обеспечивающей прочность сцепления никелевых покрытий с алюминием, является подготовка поверхности алюминия к покрытию.

Для этой цели детали монтируют в приспособлении и протравливают в 10-15-процентном растворе каустической соды при температуре 60-70° в течение 1-2 мин. После промывки в воде детали осветляют в 15-20-процентном растворе азотной кислоты.

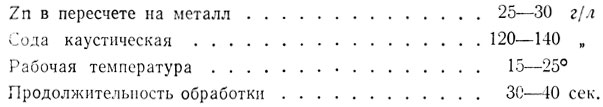

При травлении силумина осветление производят в концентрированной азотной кислоте с добавкой 2-3% HF. Промытые детали погружают в цинкатный раствор, для которого применяют следующий состав и режим обработки:

При обработке в цинкатном растворе детали непрерывно покачивают. Осевший слой контактного цинка должен быть равномерным, без просветов и пятен. При наличии указанных дефектов процесс подготовки повторяют снова.

Затем детали промывают в холодной проточной воде и стравливают контактный слой цинка в 10-20-процентном растворе азотной кислоты в течение 20-30 сек.

После промывки в холодной проточной воде производят повторную цинкатную обработку в том же растворе, но с выдержкой 8-10 сек. и также с покачиванием.

Детали, промытые в холодной проточной воде, завешивают в ванну никелирования под током. Для никелирования пользуются общепринятыми составами и режимами работ.

Для покрытия участков, подлежащих в дальнейшем спайке, достаточен слой никеля толщиной 3-5 мк. В остальных случаях выбор толщины слоя зависит от условий эксплуатации деталей. Никелированные детали прогревают при 200° в течение 25-30 мин. для повышения прочности сцепления.

Толщину слоя определяют капельным методом, применяя для этого растворы, предусмотренные ГОСТ 3003-50 для никелевых покрытий по железу. Для определения, пористости никелевых, медных, хромовых и многослойных покрытий пользуются наложением фильтровальной бумаги, смоченной раствором гематоксилина с концентрацией его 0,8-1,0 г/л. После выдержки 3-5 мин. на бумаге в местах пор образуются ясно заметные фиолетовые точки.

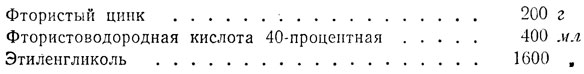

Никелирование титановых сплавов. Для непосредственного никелирования титановых сплавов детали обезжиривают, протравливают в 40-процентном растворе серной кислоты, подогретой до 100° в течение 3-4 мин., после чего промывают в воде, а затем в этиленгликоле. Подготовленные таким путем детали завешивают без тока в электролит, содержащий следующие компоненты:

и выдерживают 30-60 сек. для контактного осаждения цинка, после чего включают ток и откладывают тонкий слой цинка при плотности тока 0,05-0,10 а/дм2 в течение 30-60 сек. После промывки детали легко крацуют щетками из латунной проволоки и никелируют в обычном никелевом электролите.

Осаждение никеля совместно с другими металлами. Гальваническое осаждение различных сплавов никеля представляет практический интерес. Так, следует указать на осаждение никелькобальтовых магнитных сплавов для деталей аппаратуры звукозаписи и для получения магнитов небольшой толщины.

Изучено также осаждение сплавов никель-вольфрам, никель-молибден и никель-олово.

При введении коллоидного графита в электролит можно получать детали методом гальванопластики с микропористой структурой и со степенью пористости до 30-40%.

Подробно о сплавах см. вып. 6-й Библиотечки гальванотехника.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'