13. Электролиты блестящего никелирования

При никелировании, имеющем своей целью защитно-декоративную отделку изделий, никель должен иметь зеркально-блестящую поверхность.

Механическая полировка, применяемая для этого, является трудоемкой операцией и требует высокой квалификации рабочих. Кроме того, при полировке никелевых покрытий безвозвратно теряется слой никеля толщиной 2-4 мк.

Поэтому широкое применение получили электролиты блестящего никелирования, содержащие различные блескообразователи. Так, из неорганических соединений некоторое применение для этой цели получили сернокислые соли кобальта и кадмия. Несмотря на простоту получения и равномерный блеск покрытий добавки кобальта нецелесообразны вследствие их высокой стоимости.

Добавки хлористого или сернокислого кадмия в количестве 0,03-0,10 г/л применяются особенно при покрытии крепежных деталей в колокольных и барабанных ваннах. Наилучшие результаты получаются при их введении за 1-2 часа до выгрузки деталей. Действие кадмиевых добавок непродолжительно и не превышает 8-10 час. непрерывной загрузки ванн.

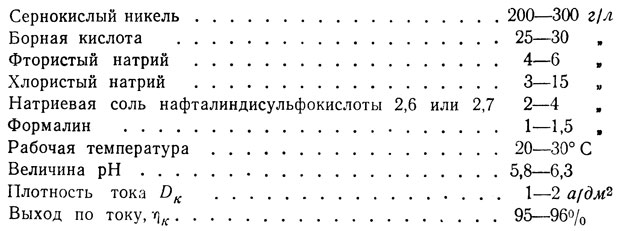

Широкое применение получили электролиты с добавками органических блескообразователей в виде натриевых солей сульфированного нафталина. Большое распространение получил следующий электролит:

При перемешивании электролита плотность тока может быть повышена до 4-5 а/дм2.

В зависимости от качества блескообразователя электролит иногда требует предварительной проработки для получения покрытий с наибольшим блеском. Лучше всего пользоваться блескообразователем заводского изготовления. При отсутствии готового продукта блескообразователь готовят в цехе путем сульфирования нафталина серной кислотой [10]. Электролит сохраняет способность к образованию блестящих покрытий в течение длительного времени без дополнительных добавок блескообразователя. После добавления в электролит блескообразователя раствор следует прогреть или прокипятить.

Рекомендуется прогревать электролит перед добавкой в него блескообразователя.

Из неполадок, характерных для электролитов блестящего никелирования, следует отметить матовость в средней части деталей при удовлетворительном блеске на их кромках. Это явление может иметь место при недостатке блескообразователя, а также при низкой плотности тока. Блеск в средней части деталей с темным покрытием на кромках получается при высокой плотности тока DK, а также в защелоченном электролите при низких температурах.

Общее отсутствие блеска может быть связано с недостатком блескообразователя или с присутствием в электролите солей меди и цинка. Удаление меди, цинка и железа, а также устранение прочих неполадок производятся как это указано для сернокислых электролитов.

Из других электролитов блестящего никелирования следует особо отметить так называемый выравнивающий электролит, позволяющий получать блестящие покрытия с гладкой поверхностью даже в тех случаях, когда покрываемая поверхность имеет сравнительно низкий класс чистоты обработки. Этот электролит не получил еще широкого производственного применения, но является весьма перспективным.

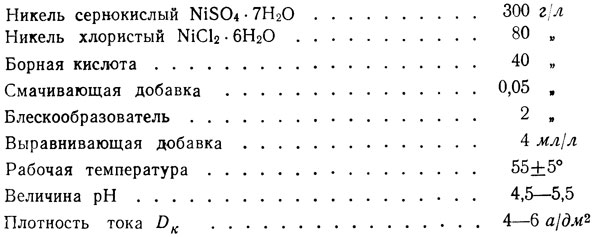

Для электролита приняты следующие состав и режим работы:

Необходимо перемешивание электролита сжатым воздухом и непрерывное фильтрование через активированный уголь.

В качестве смачивающей добавки (антипиттинга) вводят поверхностноактивные вещества, например синтапон (сульфонат лауриловой кислоты), некаль БХ или добавки ОП7 и ОП10, получившие широкое применение в текстильной промышленности. Эти добавки растворяют в приготовленном электролите. Во время осаждения никеля поверхность электролита должна быть покрыта слоем пены, образуемой смачивающими добавками.

Блескообразователем служит паратолуолсульфамид, который растворяют в отдельной порции электролита или в воде при 90°. Для этой цели возможно применение и других блескообразователей типа дисульфонафталиновых.

Высокий блеск покрытий достигается ежедневными добавками 40-процентного раствора формалина, вводимого в количестве 0,02 мл/л.

Выравнивающая добавка состоит из раствора кумарина в уксуснокислом никеле и готовится следующим путем: 450 мл ледяной уксусной кислоты разбавляют, приливая 550 мл воды. Затем в полученный раствор вводят при перемешивании 150 г углекислого никеля, а после его растворения добавляют 125 г кумарина (лактона ортооксикоричной кислоты), после чего добавка готова к употреблению.

Никелевые аноды следует держать в чехлах.

Электролит требует проработки в течение 40-60 часов для удаления меди, железа, цинка и прочих металлов. Предельное содержание их должно составлять для меди не более 0,02 г/л, железа до 0,05 г/л, свинца до 0,01 г/л, цинка до 0,02 г/л и кадмия до 0,005 г/л.

При пропускании тока в количестве 15-25 а-ч на 1 л электролита следует вводить смачивающей добавки 0,02 г/л, блескообразователя 0,5 г/л и выравнивающей добавки 2 мл/л.

Корректировку рН производят углекислым никелем и 3-процентным раствором серной кислоты.

По литературным данным, полученные осадки обладают микротвердостью около 600 кГ/мм2, легко хромируются. Обладая зеркальным блеском и гладкостью, никелевые покрытия толщиной более 10 мк беспористы и имеют прочное сцепление со сталью.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'