12. Сернокислые электролиты

Этот вид электролитов наиболее известен и изучен. Сернокислые электролиты весьма чувствительны к отклонениям от заданного режима и к наличию посторонних примесей. Поэтому при эксплуатации никелевых электролитов, особенно сернокислых, следует соблюдать некоторые обязательные условия.

1. Ванны никелирования к моменту загрузки деталей должны быть полностью подготовлены. Катодные и анодные штанги должны быть тщательно вычищены, исправность реостатов и амперметров должна быть проверена, а системы перемешивания и фильтрования, если таковые имеются, должны быть включены.

2. Корректировка электролитов по составу и по величине рН во время процесса покрытия исключается.

3. Загрузку деталей следует производить быстро, при включенном токе с постепенным повышением силы тока до заданных величин.

4. Выключение тока в процессе никелирования или изъятие подвесок из ванны для осмотра приводят к отслаиванию покрытия.

5. Поворачивание деталей в приспособлениях для перемещения точек контакта и прочие исправления в расположении деталей в ванне следует производить только в резиновых перчатках, так как, если касаться деталей незащищенными руками, в местах касания образуются непокрытые участки.

6. Для удаления налета масел, ворсинок и прочих посторонних частиц с поверхности никелевого электролита необходимо оборудовать ванны автоматическим устройством [9] или периодически снимать налет сеткой из марли или листом фильтровальной бумаги.

7. Аноды должны быть предварительно очищены от шлама стальными щетками, заключены в чехлы из льняной ткани и погружены в электролит так, чтобы их подвесные крюки не касались электролита даже при перемешивании.

8. Внутренние аноды должны быть в чехлах из льняной ткани, а места их электрического контакта с проводником не должны касаться электролита.

9. Для подвесных крюков к анодам и проводников к внутренним анодам не следует применять медь, так как при анодном растворении медь загрязняет электролит. Более пригодно железо.

10. Нормальное соотношение площади анодов к площади покрываемых деталей должно быть 2:1.

Переходя к выбору состава электролитов следует указать, что основным компонентом сернокислых электролитов является сернокислый никель. Концентрация его колеблется от 60-70 до 300-400 г/л.

Если принятая концентрация сернокислого никеля не превышает 150-200 г/л, то в электролит вводят соли, повышающие его электропроводность. Для этой цели применяют сернокислый натрий Na2SO4·10Н2О, сернокислый магний MgSО4·7Н2O, способствующие получению пластичных и легко полируемых никелевых покрытий.

В качестве буферных соединений, создающих устойчивость рН, применяют обычно борную кислоту, но возможно применение и других, более дешевых соединений, например уксуснокислого натрия. Для электролитов с низким значением рН более эффективны добавки буферных соединений в виде NaF, Ni(BF4)2 и других фторидов.

Для улучшения растворимости никелевых анодов в электролиты вводят активаторы - NaCl или КСl, а иногда и NiCl2·6Н2O.

Все компоненты растворяют отдельно, фильтруют или декантируют и сливают в ванну никелирования. Затем доливают ванну водой до расчетного уровня, проверяют рН и приступают к эксплуатации.

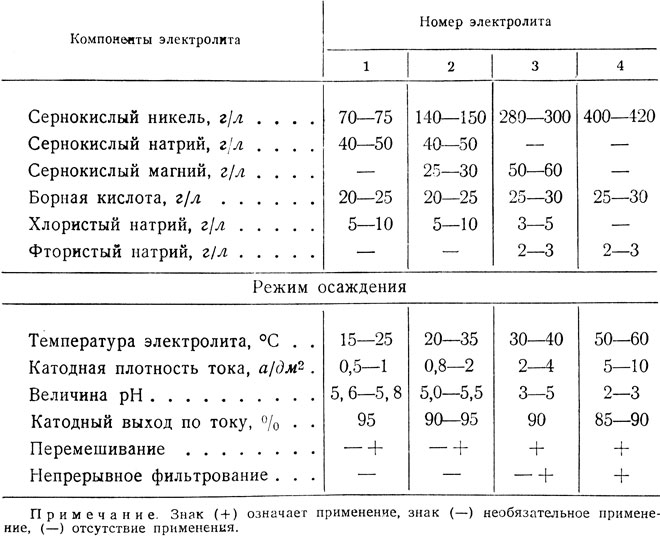

В табл. 5 приведены составы и режимы работ для нескольких, наиболее применяемых электролитов.

Таблица 5. Составы и режимы работы сернокислых электролитов

Указанные электролиты устойчивы в работе и при их правильной эксплуатации и систематической очистке от вредных примесей могут использоваться в течение нескольких лет без замены. Корректирование их состава по содержанию основных компонентов производится главным образом вследствие потерь электролита при уносе его покрываемыми деталями. Эти потери зависят от концентрации электролита, конфигурации деталей и аккуратности работающих. Для деталей, покрываемых на подвесках, удельные нормы потерь электролита на унос колеблются в пределах 120-200 мл электролита на 1 м2 площади покрываемых деталей, а для мелких деталей, покрываемых в колоколах и барабанах, составляют от 220 до 370 мл/м.

Для последних наиболее пригоден электролит № 2, указанный в табл. 5. Остальные электролиты этой таблицы применяются при покрытии деталей на подвесках и выбор электролита для них определяется заданной толщиной слоя, программой цеха и необходимой скоростью наращивания.

При пользовании электролитами, содержащими фтористый натрий, непрерывное фильтрование их затрудняется засорением фильтровальной ткани коллоидальными сгустками фторидов, содержащих продукты их гидролиза при высоких значениях рН. Для устранения этого явления следует поддерживать возможно более низкое значение рН или вводить фтористые соединения в форме борфтористоводородных солей.

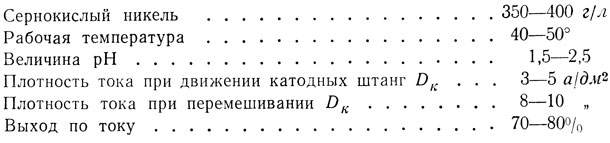

Никелирование деталей химического оборудования с большой толщиной слоя наиболее целесообразно производить из однокомпонентного электролита. Для него рекомендуются следующие состав и режим осаждения.

Электролит позволяет получать светлые эластичные и легка полирующиеся никелевые покрытия толщиной 0,2-0,3 мм. При электролизе выделение водорода и кислорода происходит достаточно интенсивно, что обеспечивает хорошее перемешивание электролита в прикатодном слое. Проработки электролита не требуется. Величина рН, составляющая вначале 4-5, в процессе электролиза постепенно снижается до 1,5-2,5. При этом значении рН наиболее устойчив и не требует корректировки длительное время. Аноды в процессе электролиза покрываются черной пленкой окислов, растворяющихся в электролите по выключении тока.

Электролит обладает низкой рассеивающей способностью и наиболее пригоден для покрытия деталей несложного профиля.

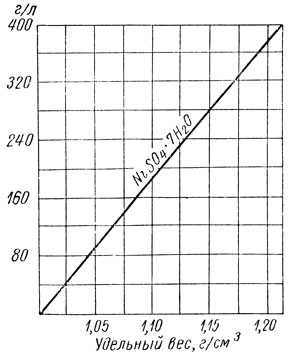

Количественное определение состава однокомпонентного электролита заключается в определении ареометром удельного веса электролита при 20° с отсчетом концентрации сернокислого никеля на диаграмме, как это указано на фиг. 6.

Фиг. 6. Диаграмма изменения концентрации сернокислого никеля в зависимости от удельного веса электролита

Никелевые электролиты весьма чувствительны к понижению температуры и при снижении ее до +10°С фактически непригодны для эксплуатации. Для ускорения процесса и повышения качества покрытий ванны оснащают автоматическими устройствами для покачивания катодных штанг, очистки зеркала электролита, непрерывного перемешивания и фильтрования.

Ускорение процесса и улучшение качества покрытия создаются также при помещении деталей в ультразвуковое поле.

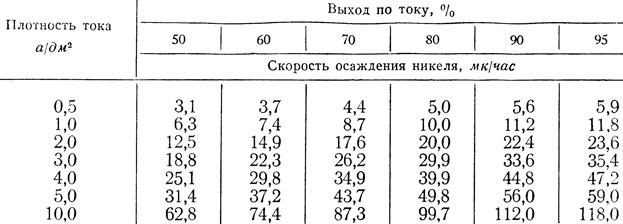

Скорость наращивания никеля определяют по табл. 6.

Таблица 6. Скорость осаждения никеля

Подвески для деталей следует покрывать изоляционным слоем по всей поверхности, кроме подвесных крючков. В качестве изоляционных материалов применяют резину, эбонит, эпоксидные смолы, перхлорвиниловые лаки.

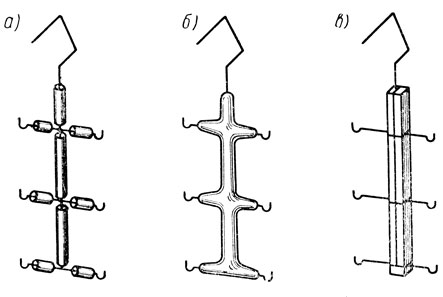

Слой изоляции должен герметически плотно прилегать к стволу подвески, как показано на фиг. 7, б. Недопустима изоляция резиновыми трубками, изображенная на фиг. 7, а. Проста и экономична подвеска со стволом из бакелитизированной фанеры или винипласта, указанная на фиг. 7, в.

Фиг. 7. Виды изоляции подвесок: а - неправильный способ изоляции; б - герметичная изоляция резиной; в - подвеска из бакелитизированной фанеры с проволочным контактом

Корректировка никелевых электролитов заключается в поддержании постоянства их состава.

Добавление сернокислого никеля, борной кислоты и хлоридов производят на основании химического анализа электролита. Систематическая, повседневная корректировка электролита состоит в поддержании величины рН, которая может изменяться даже в течение одной рабочей смены.

Корректировку рН производят добавлением 3-процентного раствора NaOH или H2SО4 при интенсивном перемешивании электролита, которое продолжают после корректировки еще 30-40 мин.

Определение рН с высокой степенью точности производят потенциометрически с хингидронным электродом. Менее точно колориметрическое определение рН прибором Михаэлиса, применяемым в агротехнике. Быстрые определения выполняются с помощью индикаторных бумаг. Подробно способы определения рН указаны в вып. 12-м Библиотечки гальванотехника.

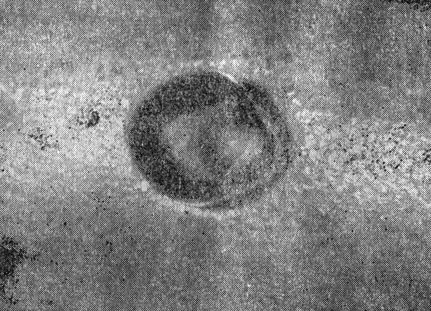

К корректировкам электролита относятся также удаление o примесей железа и меди, а также меры по устранению водородной пористости никелевых покрытий - питтинга (см. фиг. 8).

Фиг. 8. Водородная пористость на никелевом покрытии (×12)

Сравнительно реже приходится удалять примеси цинка.

При наличии железа более 0,1 г/л электролит подкисляют до значения рН 3,5-4,0, подогревают до 50-60° и окисляют закисное железо в окисное перекисью водорода при интенсивном перемешивании сжатым воздухом. Окисленное железо осаждают в виде Fe(OH)3, подщелачивая электролит до рН=6,0.

С осадком Fe(OH)3 адсорбируются и органические примеси. Осадок фильтруют, после чего электролит подкисляют до рабочей величины рН и приступают к его эксплуатации.

При повышении содержания меди сверх 0,02 г/л электролит подкисляют до рН = 2,5÷3 и прорабатывают при низкой плотности тока (до 0,1 а/дм2) в течение нескольких часов со случайными катодами. Обычно удаление железа и меди производят последовательно.

Быстрое и полное удаление меди происходит также при фильтровании электролита через слой порошкообразного металлического никеля. При этом медь осаждается контактно на никеле в форме рыхлого металлического налета.

Цинк, занесенный в электролит в количестве более 0,01 г/л, осаждают, добавляя взмученный мел или гашеную известь до получения рН = 6,1÷6,3.

Осаждение цинка ведут при интенсивном перемешивании. При этом осаждаются и примеси железа и меди, а также частично теряются и соли никеля.

Для устранения питтинга электролит подкисляют до значения рН = 3,5÷4,0 и приливают, при сильном перемешивании, 3-5 мл/л 3-процентного раствора перекиси водорода. После этого перемешивают электролит в течение 1-2 час, подщелачивают до рабочего значения рН и приступают к работе.

При этой корректировке целесообразно проводить и удаление железа.

Для устранения питтинга и удаления всяких органических примесей в электролит вводят измельченный древесный уголь. Уголь вводят из расчета 2-3 г/л, выдерживая его в ванне в течение одной смены, при перемешивании электролита.

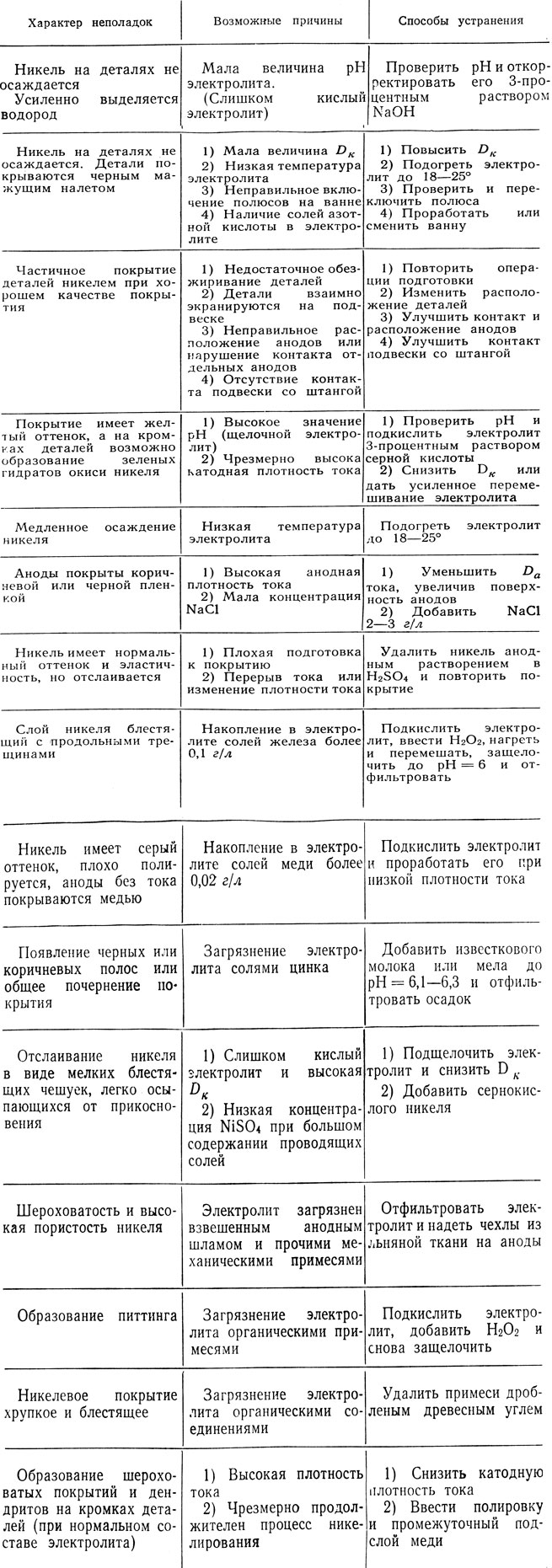

Важнейшие неполадки, встречающиеся при эксплуатации сернокислых электролитов, приведены в табл. 7.

Таблица 7. Неполадки при никелировании, их причины и способы устранения

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'