Как прокатывать?

Прокатку можно разделить на три вида: продольную, поперечную и винтовую.

Продольная прокатка осуществляется между двумя валками, расположенными в одной плоскости и вращающимися в разные стороны навстречу один другому. Металл как бы затягивается в зазор между валками под действием трения и здесь деформируется, сдавливается ими.

Небольшой участок металла, соприкасающийся в данный момент с валками, называют очагом деформации. Сдавливанием металл удлиняется и уширяется на определенную величину.

При поперечной прокатке оба валка вращаются в одном направлении; при этом продольная ось заготовки (ось прокатки) расположена вдоль длины валка.

Обкатываемая валками заготовка вращается вокруг своей продольной оси, поступательно при этом не двигаясь.

Винтовая прокатка по своим особенностям напоминает поперечную. Но валки расположены не параллельно один другому, а перекрещиваются под некоторым углом и состоят из нескольких конусов. Заготовка, попадая между ними, движется поступательно и одновременно вращается. Каждая точка ее поверхности совершает движение по винтовой траектории.

Исходным материалом для прокатки служит металлический слиток или заготовка, полученная на машине непрерывного литья заготовок.

На качество проката сильно влияет поверхность слитка. Брызги металла, попадающие на наружную поверхность, так называемые подкорковые пузыри и другие наружные дефекты, могут способствовать образованию трещин и плен в готовых изделиях. Поэтому перед прокаткой металл тщательно проверяют и приводят в порядок. В прокатном цехе есть отделение, где слитки и заготовки зачищают и освобождают от поверхностных дефектов на особых наждачных станках.

Как мы уже знаем, стальной слиток весьма разнороден по своему кристаллическому строению. Иногда, чтобы измельчить структуру металла в процессе его получения, в него вводят дополнительные элементы - модифицируют его. Много внимания металлурги уделяют подбору режимов кристаллизации.

В процессе застывания металла химические элементы неравномерно распределяются по его объему, в результате чего химический состав в различных зонах слитка получается разным. Это явление, называемое ликвацией, отрицательно сказывается на пластичности металла: чем менее однороден химический состав слитка, тем более он уязвим при обработке.

Поэтому перед прокаткой так тщательно контролируют качество слитка или заготовки. Показателем внутреннего строения металла может служить его излом, рассматривая который можно выявить и отдельные пороки.

Перед прокаткой так тщательно контролируют качество слитка или заготовки

Кроме того, из каждой порции разливаемого металла отбирают один слиток, вырезают пластины-темплеты в продольном и поперечном направлениях, шлифуют их, протравливают специальными растворами и изучают выявленную структуру под микроскопом.

Сейчас для изучения структуры металла применяют мощные электронные микроскопы, позволяющие выявлять сверхмелкие дефекты.

Но контроль темплета - это рассмотрение только одной плоскости слитка или заготовки. Чтобы обнаружить внутренние дефекты, используют рентгеновское просвечивание, ультразвук, магнитную дефектоскопию - при таких способах контроля целостность изделия не нарушается.

Большое распространение для контроля слитков, выявления внутренних дефектов в заготовках получили радиоактивные изотопы, но об этом разговор впереди.

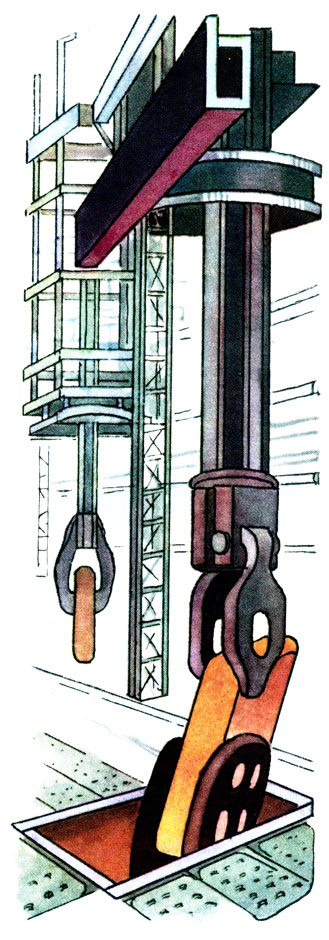

При горячей прокатке (а в основном металл прокатывают в нагретом состоянии) слитки или заготовки помещают в специальные печи - глубокие нагревательные колодцы.

Глубокий нагревательный колодец

Обслуживает колодец клещевой кран, по виду напоминающий огромные щипцы для сахара. Очень осторожно он загружает слитки в колодец, а затем вынимает их через определенное время и по рольгангам направляет к прокатным станам.

Здесь тоже строгий режим, который обязательно соблюдается. Для стали каждой марки устанавливают и температуру нагрева, и время выдержки металла в колодце.

Для стали каждой марки устанавливают и температуру нагрева, и время выдержки металла в колодце

Итак, металл нагрет и отправляется в длинный и нелегкий путь. Каким он будет, зависит от того, что хотят получить из этого металла.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'