Специальная электрометаллургия

Электрометаллургию по праву можно называть металлургией качественного металла - спецметаллургией. А что же такое электрошлаковый и вакуумно-дуговой переплавы, электронно-лучевая и плазменная плавки? Их, очевидно, следует отнести к специальной электрометаллургии.

Специальная электрометаллургия

У каждого из этих способов свои характерные особенности; объединяет их то, что это не первичный процесс, не выплавка, а именно переплав уже готового металла, дальнейшая его очистка (рафинирование).

При электрошлаковом переплаве рафинирующей средой служит слой разогретого до высокой температуры шлака, при вакуумно-дуговом - помогают разрежение (вакуум) и высокие температуры. В плазменных печах - это среда инертного газа.

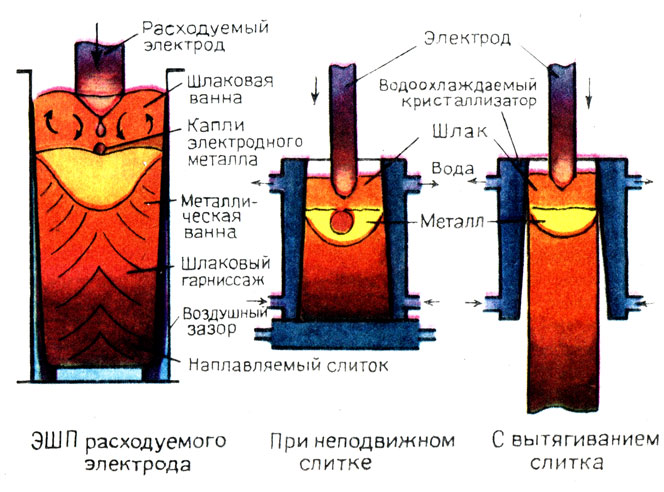

Электрошлаковый переплав

Все эти способы позволяют полнее очистить металл, повысить его качество, возрастает ценность такого металла, но увеличивается и его стоимость (цена). Вот почему к этим процессам прибегают, лишь когда необходим металл очень высокого качества. Бывает и так, что металл переплавляют даже дважды и добиваются особой его чистоты. Что же представляют собой переплавные процессы?

При электрошлаковом переплаве из металла, который нужно переплавить, изготовляют электрод. Его помещают в металлический водоохлаждаемый кристаллизатор и погружают в слой расплавленного шлака. Этот шлак играет роль электрического сопротивления. При прохождении по нему тока развиваются высокие температуры (1700-2000°С), под действием которых электрод начинает плавиться.

Шлак играет роль электрического сопротивления

Стекающие с электрода капли расплавленного металла (электрод своим видом очень напоминает сосульку, тающую под лучами весеннего солнца) проходят через слой шлака как через фильтр, очищаются в нем и попадают в кристаллизатор.

Постепенно в кристаллизаторе собирается все больше и больше металла, он начинает застывать и наплавляется слиток, сверху защищенный от окисления все тем же шлаком. Слиток получается чистый и плотный - он застывает в водоохлаждаемой форме, в которой созданы идеальные условия для кристаллизации металла.

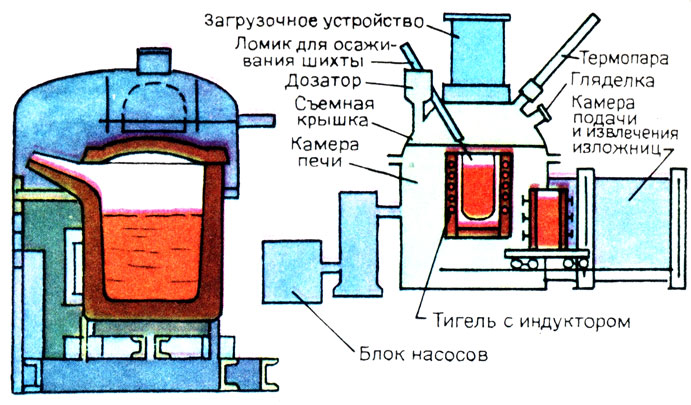

Новый цех подмосковного завода "Электросталь", в котором установлены вакуумно-индукционные печи, поражает чистотой и тишиной - ни грохота, ни ярких всполохов. И сталевары здесь не в привычной спецодежде, а в обычных костюмах.

Вакуумно-индукционные печи, стоящие в ряд, похожи на огромные закрытые металлические сосуды. Самой печи не видно. В этом сосуде-камере сталь и плавят, и разливают, но не в обычной атмосфере, а в разреженной, приблизительно такой, как на высоте 50-60 километров от поверхности земли. Печь изолирована от внешней среды. Чтобы заглянуть в нее, нужно подняться по крутой лестнице на самый верх камеры - там установлен особый перископ. Из выплавленной в необычных условиях стали в этой камере отливают электроды, которые тут же в цехе переплавляют в вакуумно-дуговых печах.

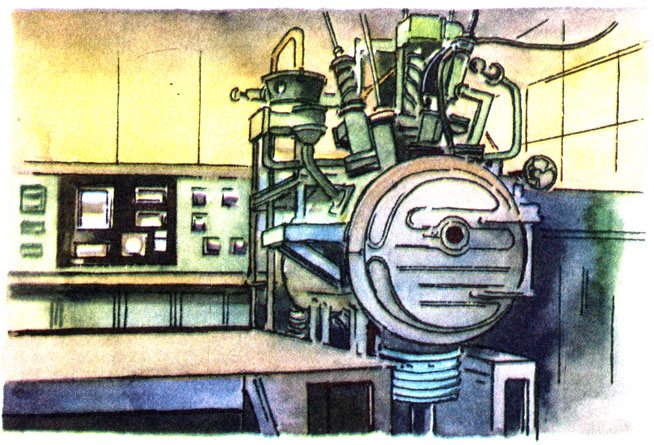

При вакуумно-дуговом методе переплава электрод из переплавляемого металла, находящийся в медной водоохлаждаемой форме - кристаллизаторе, расплавляется в вакууме. Под воздействием этого разрежения из металла выделяются растворенные в нем газы и испаряются некоторые вредные примеси.

Источник тепла, необходимого для расплавления электрода, - электрическая дуга. Металл постепенно собирается в кристаллизаторе и превращается в слиток. Верхний конец этого слитка все время обогревается дугой, что создает благоприятные условия для направленной кристаллизации металла.

Электрическая дуга

Газы удаляются и непосредственно из капель, стекающих с электрода, и из скапливающегося в кристаллизаторе жидкого металла. Пузырьки газа увлекают за собой и другие вредные для металла химические соединения, которые также отсасываются из кристаллизатора. Сверху металл как бы прикрыт надежной крышкой - вакуумом. Поэтому в сталь не может проникнуть ничто постороннее, а это само по себе способствует улучшению механических свойств, в частности облегчает дальнейшую деформацию.

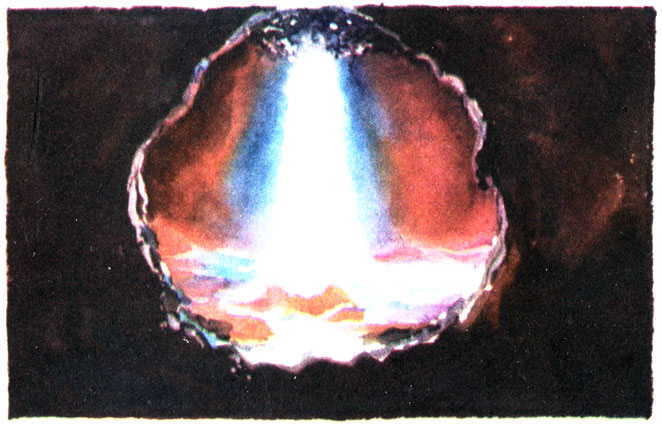

На какие только затраты и изыскания не идут, чтобы сделать металл лучше! Призвали металлурги на помощь и могущество плазмы. Плазма - это нагретый до высокой температуры (6000-18000 К) частично ионизированный газ. В таком состоянии он электропроводен, поддается воздействию магнитного поля.

В металлургических плавильных агрегатах используют воздействие высокотемпературной электрической дуги, сжимаемой инертным газом, который вдувают в зону ее влияния. При этом образуется поток плазмы (температура в центре потока достигает 30000 К). В этом нежно-голубоватом потоке, всесильном и в то же время управляемом человеком, и переплавляют металл.

Перспективы применения плазмы в металлургии неограничены. Ее можно использовать не только для плавки, но и для извлечения чистых элементов - при очень высоких температурах химические соединения превращаются в пар, состоящий из атомов, свободных от химических связей. Плазмой пользуются для сварки.

Как же устроена плазменно-дуговая печь? В герметически закрытую камеру сверху вставлен плазмотрон, а снизу в ней смонтирован кристаллизатор. В эту же камеру вводят переплавляемый металл (тоже в виде электрода). Переплав протекает в среде инертного газа. Для зажигания дуги плазмотрон подводят к затравке - диску из того же переплавляемого металла, уложенному на дно кристаллизатора. По мере того, как накапливается и застывает готовый слиток очищенного металла, его вытягивают из кристаллизатора.

Стеллажи для рулонов купить от производителя: цена ссылка.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'