Глава II. Дуговая электрическая резка

Разделительная дуговая резка

Дуговой электрической резкой называют процесс выплавления металла теплом электрического дугового разряда, сопровождающийся образованием полости по заданной линии или объему. Как было показано выше, при резке для выплавления g (г/сек) металла нужно ввести в него теплоту в количестве

q = qр + q0 + qм кал/сек.

Дуговой разряд при рабочем напряжении U в, питаемый постоянным током I а, может ввести в обрабатываемую деталь за единицу времени тепло в количестве

qд = 0,24ηIU кал/сек, (8)

где η - коэффициент, определяющий, какая часть энергии дуги идет на нагрев металла (эффективный к. п. д. дуги).

При дуговой резке металл по линии реза выплавляется теплом дуги, поэтому можно приравнять между собой правые части уравнений (6) и (8). Подставляя из уравнений (3) и (4) значения qp и q0 в уравнение (6), легко установить, что за единицу времени можно дугой расплавить следующее количество металла:

| g | 0,24ηIU - qм | г/сек. (9) |

| CкТк - С0Т0 |

Расплавленный металл стекает по стенкам образующегося углубления - реза - под действием собственного веса, незначительного давления дуги и других факторов, возникающих при резке из-за механического воздействия "козырька" электродного покрытия, действия газов, образующихся при сгорании в дуге электродного материала, покрытия или флюса и т. д. Стекающую каплю необходимо все время подогревать, чтобы избежать охлаждения И затвердевания ее в полости реза.

Осуществить разделительную дуговую резку можно методами последовательного выплавления или сквозного проплавления металла. При этом разновидностями первого метода являются резка угольным и стальным электродами, второго метода - резка опиранием покрытым электродом и резка под флюсом (флюсо-дуговая).

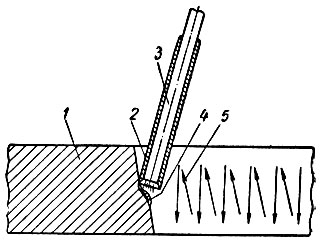

Метод резки последовательным выплавлением (фиг. 3) нашел наибольшее распространение. Он заключается в следующем. У начала реза зажигают дугу на верхней кромке, конец электрода вводят в полость реза и перемещают его от верхних кромок к нижним и обратно, направляя дугу на лобовую стенку реза. Этим приближают невыгодный для резки точечный характер введения тепла дугой к рациональному "линейному", свойственному кислородной струе.

Фиг. 3. Дуговая резка последовательным выплавлением: 1 - разрезаемая деталь; 2 - покрытие- электрода; 3 - электродный стержень; 4 - капля расплавленного металла; 5 траектория движения конца электрода

Для резки применяют преимущественно стальные обмазанные, а также угольные или графитовые электроды. Первые позволяют питать дугу постоянным и переменным током. При использовании угольных и графитовых электродов применяется постоянный ток. Лучшие результаты достигаются при прямой полярности постоянного тока.

В покрытия стальных электродов вводят компоненты, обладающие при нагревании сильными окислительными свойствами или выделяющие при сгорании большое количество газов, иногда добавляют в них керамику. Можно использовать электроды с покрытиями ЛИМ, ЭР (ЧТЗ), электроды с окислами железа в покрытии, а также сварочные электроды ЦМ-7, ОММ-5 и др.

Хорошие результаты дает применение упрощенных электродов с покрытиями из железной окалины или каменноугольного шлака (с мелом).

Более стойкими в эксплуатации являются угольные, особенно графитовые электроды, стойкие при более высоких температурах и имеющие низкое электрическое удельное сопротивление. Угольные электроды обычно имеют диаметр 8 - 18 мм. Сечение электрода выбирают в зависимости от величины рабочего тока. Чтобы избежать получения излишне широкого реза при использовании сильных токов, применяют пластинчатые электроды прямоугольного сечения.

Ширина реза, полученного методом последовательного выплавления, обычно превышает диаметр электрода на 3 - 6 мм.

Скорость дуговой резки можно найти из формулы

ω = g/Fγ см/сек. (10)

Из этого следует, что скорость дуговой резки практически пропорциональна току. Целесообразно использовать токи большой величины, способствующие увеличению скорости резки и повышению устойчивости дуги. Особенно полезно применять токи большой величины при резке металла значительной толщины, поскольку с ростом толщины скорость резки быстро падает. В то же время увеличение величины тока вызывает повышение скорости сгорания электрода. Поэтому ток всегда должен соответствовать сечению электрода.

Таблица 3

Техническая характеристика сварочных трансформаторов

| Наименование трансформаторов | Номинальная мощность в ква | Напряжение холостого хода в в | Номинальное рабочее напряжение в в | Предел регулирования тока в а |

| СТЭ 34 | 34 | 60 | 30 | 150 - 700 |

| СТН-500 | 32 | 60 | 30 | 150 - 700 |

| СТН-700 | 43,5 | 60 | 35 | 200 - 900 |

| ТДС-1000 | 76 | 71 | 30 - 46 | 400 - 1200 |

| ТСД-2000 | 180 | 79 | 35 - 56 | 800 - 2200 |

При резке обмазанными стальными электродами величина тока может превышать величину тока, применяемого при сварке электродами того же диаметра, всего лишь на 20 - 30%. Приближенно считают, что на 1 мм диаметра электрода ток должен составлять 60 - 70 а. Для питания дуги используют мощные сварочные трансформаторы СТЭ-34; СТН-500; ТС-1000 и генераторы ПС-500, ПСО-800, ПСМ-1000 (табл. 3, 4).

Таблица 4

Техническая характеристика сварочных источников постоянного тока

| Источник постоянного тока | Номинальная мощность | Напряжение холостого хода в в | Номинальное рабочее напряжение в в | Пределы регулирования тока в а |

| Сварочный выпрямитель ВСС-300 | - | 65 | 30 | 30 - 330 |

| Сварочный преобразователь ПС-300 | 14 квт | 50 - 76 | 35 | 70 - 380 |

| Сварочный агрегат САМ-400 | 32 квт | 60 - 90 | 40 | 120 - 600 |

| Сварочный агрегат ПАС-400 | 55 л. с. | 65 - 105 | 40 | 120 - 400 |

| Сварочный преобразователь ПС-500 | 28 квт | 60 - 90 | 40 | 120 - 600 |

| Сварочный преобразователь ПСО-800 | 55 квт | 60 - 90 | 45 | 200 - 800 |

| Сварочный преобразователь ПСМ-1000 | 75 квт | 60 | 60 | до 1000 |

Дуговой резкой можно обрабатывать углеродистую и нержавеющую сталь, чугун, медь и другие металлы (табл. 5 и 6). Резку меди рекомендуется вести с предварительным подогревом ее до температуры 300 - 450°С, что позволяет в 3 - 5 раз повысить скорость резки.

Таблица 5

Дуговая резка круглой стали и чугуна стальными и графитовыми электродами

| Диаметр разрезаемого бруска в мм | Вид электрода | Диаметр электрода в мм | Величина тока в а | Продолжительность одного реза в мин |

| 25 | Графитовый | 15 | 600 | 0,5 |

| 50 | " | 15 | 600 | 1,0 |

| 100 | " | 15 | 600 | 3,2 |

| 25 | Стальной | 6 | 400 | 0,2 |

| 35 | " | 6 | 400 | 0,4 |

| 50 | " | 6 | 400 | 0,65 |

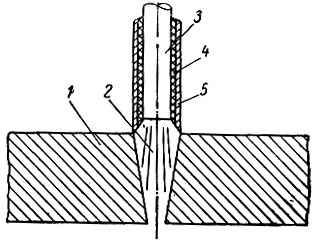

Резку сквозным проплавлением осуществляют, пользуясь электродами, покрытия которых при плавлении стержня образуют прочный козырек, позволяющий опирать электрод во время резки непосредственно на поверхность металла и перемещать электрод, скользя козырьком по поверхности и не углубляя его в образующуюся полость реза. При этом обеспечивается глубокое проплавление металла, и если его толщина соответствует глубине проплавления, может быть получен сквозной рез при высокой скорости резки. В зарубежной технике для резки сквозным проплавлением используют специальные электроды [9], стержень которых изготовлен из стали; покрытие нанесено двумя концентрическими слоями (фиг. 4). Материал каждого слоя обладает различными свойствами. Внутренний слой при нагревании выделяет пары веществ, ионизирующих зону дуги и дающих большое количество газов. Наружный тугоплавкий слой образует кольцеобразный выступ, охватывающий дугу. Вследствие этого из-под козырька электрода вытекает энергичный газовый поток, концентрацию которого можно в известных границах изменять, изменяя состав электродного покрытия. Этот ионизированный газовый поток направляет и сжимает дугу, повышая ее проплавляющую (прорезающую) способность.

Таблица 6

Дуговая резка листового металла стальными электродами

| Материал | Толщина разрезаемого материала в мм | Диаметр электрода в мм | Величина рабочего тока в а | Скорость резки в м/ч |

| Малоуглеродистая сталь или чугун | 6 | 4 | 300 | 18 |

| 12 | 4 | 300 | 10,5 | |

| 25 | 4 | 300 | 3,75 | |

| 40 | 4 | 300 | 3,75 | |

| 50 | 4 | 300 | 0,6 | |

| 6 | 5 | 400 | 22,8 | |

| 12 | 5 | 400 | 13,5 | |

| 25 | 5 | 400 | 5,7 | |

| 40 | 5 | 400 | 2,4 | |

| 50 | 5 | 400 | 1,5 | |

| Нержавеющая сталь | 6 | 4 | 225 | 18,9 |

| 12 | 4 | 225 | 10,2 | |

| 25 | 4 | 225 | 5,4 | |

| 6 | 5 | 300 | 18,9 | |

| 12 | 5 | 300 | 11,4 | |

| 25 | 5 | 300 | 6,6 | |

| Медь | 12 | 5 | 300 | 6,6 |

Фиг. 4. Электрод для дуговой резки сквозным проплавлением: 1 - разрезаемый металл; 2 - дуга; 3 - электродный стержень; 4 - газообразующий слой покрытия; 5 - наружный слой покрытия, образующий 'колокол' при расплавлении электрода

Производительность разделительной резки характеризуется длиной реза L, получаемого за 1 ч. В связи с тем, что во время резки стержневыми электродами их приходится менять по мере сгорания, а в горении дуги могут происходить случайные перерывы, для определения условной производительности резки (без учета затрат времени на подготовительно-заключительные операции) автором предложено следующее уравнение:

| Ly = ω · | l | м/ч, (11) |

| ωэτς + (1 + β)l |

где ω - скорость резки;

l - длина электрода;

ωэ - скорость износа электрода;

τς - время, требующееся на замену одного электрода;

β - коэффициент неустойчивости дуги, выражающийся отношением суммарного времени перерывов к общему времени горения дуги.

Из формулы видно, что наряду с необходимостью резки с наибольшей скоростью следует добиваться снижения скорости расходования электродов, вспомогательного времени на их замену, а также увеличения длины электрода и повышения устойчивости дуги.

Большой интерес представляет использование непрерывного электрода в виде проволоки, разматываемой из бухты с помощью подающего механизма, так как при этом исключается операция замены электродов. Для того чтобы обеспечить в данном случае наибольшую глубину проплавления, дугу целесообразно защитить слоем порошкообразного флюса. Создавая при горении дули замкнутый объем вокруг нее и выделяя при нагревании значительное количество газов, флюс оказывает при резке действие, подобное действию кольцеобразного выступа на стержневых электродах. Дуга, горящая под флюсом, отличается высокой устойчивостью. В результате этого условная производительность флюсо-дуговой резки будет равна

Ly.Ф = ω,

так как выражение

l / ωэτс + (1 + β) l = aT,

которое можно назвать коэффициентом технологичности процесса резки, при этих условиях практически равно единице.

Флюсо-дуговая резка создает благоприятные условия и для резки с высокими скоростями. Если подставить в формулу (10) соответствующие выражения, то получим, что скорость резки равна

| ω = | 0,24ηIU - qм | м/ч, (12) |

| γbδ (СкТк - С0Т0) |

где δ - толщина разрезаемого металла;

b - ширина реза.

Механизированная подача проволоки позволяет сделать величину вылета последней минимальной. При этом появляется возможность, с одной стороны, значительно уменьшить диаметр проволоки и сократить тем самым ширину реза, а с другой, - существенно увеличить величину тока, что приведет к повышению скорости резки.

Диаметр проволоки так же, как и ширина реза, существенно влияет на глубину проплавления, устойчивость процесса и чистоту кромок. С уменьшением диаметра проволоки глубина проплавления возрастает, соответственно увеличивается возможная толщина разрезаемого металла. Этим и ограничиваются требования, предъявляемые при резке к электродной проволоке, химический состав которой не имеет существенного значения. Чистота поверхности проволоки должна обеспечивать удовлетворительный контакт в токоведущих роликах.

Основное требование, предъявляемое к флюсу, заключается в том, чтобы он, способствуя наиболее глубокому проплавлению металла, повышал режущие свойства дуги. В работе [10] отмечается, что чем выше тугоплавкость флюса, тем при неизменных режимах, меньше зона проплавления металла и тем большую толщину его может проплавить дуга. В качестве флюсов могут быть использованы различные вещества: смеси кварцевого песка с железной окалиной или формовочной землей; плавленые флюсы, используемые при сварке, а также доменные или мартеновские шлаки [11]. Использование последних не снижает устойчивости процесса и не влечет за собой понижения скорости резки.

Режимы резки, кроме диаметра электрода, включают величину тока и скорость подачи проволоки и определяют возможную скорость резки. Практически скорость резки пропорциональна величине тока. В табл. 7 приведены данные о диаметре электродов, величине тока, скорости резки и расходах материалов, полученные при флюсо-дуговой резке углеродистой стали толщиной 3 - 12 мм. Данные показывают, что скорости флюсо-дуговой резки существенно превышают скорости, получаемые при резке стали кислородом.

Таблица 7

Параметры флюсо-дуговой резки малоуглеродистой стали

| Толщина разрезаемой стали в мм | Диаметр электродной проволоки в мм | Величина тока в а | Напряжение на дуге в в | Скорость резки в м/ч | Ширина реза в мм | Удельные расходы на 1 м реза | ||

| проволоки в г | флюса в г | электроэнергии в квт·ч | ||||||

| 3 | 6 | 2450 | 35 - 36 | 285 | 11 - 12 | 191 | 340 | 0,402 |

| 4 | 6 | 2600 | 35 - 36 | 260 | 11 - 12 | 197 | 361 | 0,468 |

| 6 | 6 | 2000 | 36 - 37 | 200 | 11 - 12 | 225 | 393 | 0,480 |

| 8 | 6 | 2450 | 35 - 37 | 135 | 11 - 12 | 394 | 511 | 0,848 |

| 10 | 6 | 2600 | 34 - 35 | 135 | 11 - 12 | 407 | 526 | 0,90 |

| 12 | 6 | 2250 | 34 - 35 | 94 | 11 - 12 | 420 | 561 | 1,12 |

Техника флюсо-дуговой резки является несложной. При этом используется обычное оборудование для дуговой сварки под флюсом. Дугу питают переменным током от мощных сварочных трансформаторов.

Для зажигания дуги возбуждают высокочастотный разряд, питаемый от осциллятора. При скоростях резки 90 - 285 м/ч, величине тока 800 - 2500 а и использовании различных флюсов обеспечивается надежное зажигание дуги.

Дуговая резка металла под флюсом в течение длительного времени применяется в производстве сварных труб со спиральным швом и обеспечивает возможность скоростного перерезания труб со стенками толщиной до 10 - 12 мм. Существенный недостаток флюсо-дуговой резки заключается в большом расходе электродной проволоки, что даже при замене качественной проволоки некондиционной заметно снижает экономическую эффективность резки.

Наряду с высокими нормами расхода электродных материалов общим недостатком дуговой электрической резки является низкое качество реза. Полость реза получается широкой, неравномерной с неровными поверхностями и большими трудноудаляёмыми натеками расплавленного металла на нижних кромках. Для их уменьшения целесообразно разрезаемую поверхность расположить под углом 60 - 70°; однако уже при наклоне 30 - 40° заметно улучшаются результаты резки.

Когда разрез находится в нижнем положении, то очень трудно получить чистую поверхность обеих кромок. Однако можно освободить от наплывов одну кромку с помощью соответствующего подключения контакта к изделию; этим достигается в какой-то степени управление магнитным полем дуги. При этом дуга отклоняется на одну из кромок; вторая кромка оказывается без наплывов. Для получения качественной поверхности кромки ток должен быть подведен с ее стороны так, чтобы общее направление тока в изделии совпадало с направлением реза.

Недостатком разделительной дуговой резки последовательным выплавлением является также низкая производительность. Резка же сквозным проплавлением может быть применена лишь для материалов относительно малых толщин.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'