Автоматическое регулирование

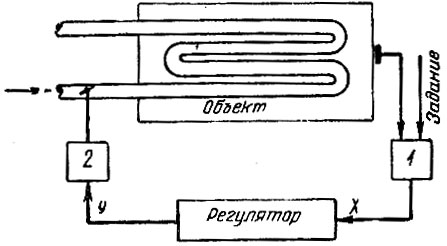

Технологический процесс в агрегатах металлургического производства характеризуется значениями различных физических величин температур, давлений, расходов, составом продуктов горения и др. Необходимые (заданные) значения этих величин поддерживаются во многих случаях автоматически с помощью разнообразных средств автоматического регулирование (рис. 1).

Рис. 1. Автоматическое регулирование: 1 - измерительный элемент; 2 - исполнительный механизм

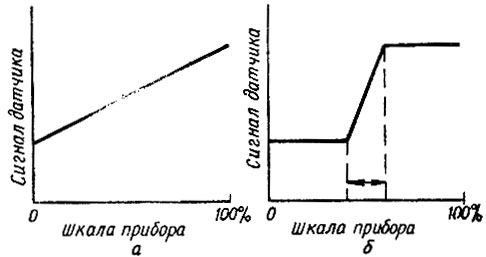

Устройства для автоматического регулирования либо имеют измерительные элементы, контролирующие текущее значение регулируемой физической величины, либо подключаются непосредственно к щитовым приборам теплового контроля. Приборы в этих случаях снабжаются датчиками сигнала (электрического или др.), который и поступает в регулятор. Датчики сигнала (реостатные, индукционные, ферродинамические или др.) могут охватывать всю шкалу прибора либо ограниченную ее часть (рис. 2).

Рис. 2. Сигнал датчика измерительного прибора: а-100%-ная зона пропорциональности; б - 20%-ная (или 10%-нам) зона пропорциональности

Простейшими являются регуляторы непосредственного действия, в которых регулирующий орган перемещается усилием, возникающим непосредственно на измерительном элементе регулятора (термобаллон, мембрана и др.). Все остальные регуляторы по виду вспомогательной энергии, которая используется для перемещения регулирующего органа их исполнительным механизмом, бывают электрическими, гидравлическими или пневматическими.

Промышленностью выпускаются подобные регуляторы с четырьмя различными законами регулирования (связью отклонения регулируемой величины от задания х и управляющим воздействием, т. е. перемещением исполнительного механизма у): астатические, пропорциональные, изодромные и изодромные с предварением.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'