§ 75. Заточка и доводка плоских шаберов

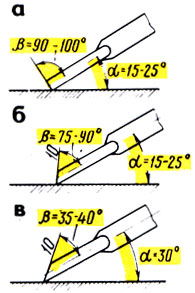

Часто величину угла заострения Р режущей части шабера для стали принимают 75 - 90° в связи с тем, что при установке шабера под углом α = 15 - 25° угол резания δ = 105 - 115°. Такой угол заострения обеспечивает наиболее легкое снятие металла, так как шабер излишне не врезается в металл. Однако в ряде случаев целесообразно величину углов выбирать в зависимости от характера работы, твердости обрабатываемого металла и формы шабера.

На рис. 318, а даны углы заточки шабера для обработки чугуна и бронзы, на рис. 318, б - для обработки стали. Заточка шабера под углом 35 - 40° (рис. 318, в) для чернового шабрения мягких металлов, предложенная В. С. Горбуновым и Н. И. Пахневым (станкостроительный завод имени Орджоникидзе), позволяет увеличить толщину стружки до 0,01 мм вместо 0,001 мм.

Рис. 318. Углы заточки шаберов для обработки: а - чугуна и бронзы, б - стали, в - мягких металлов

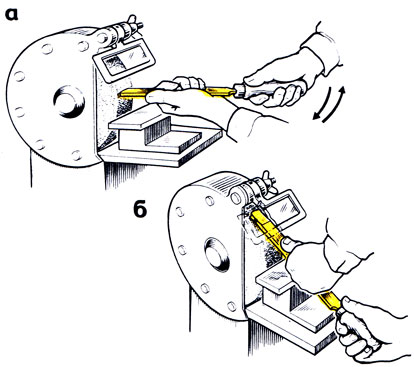

Рис. 319. Заточка плоского шабера: а - торца, б - боковой поверхности

Затупленные шаберы затачивают на заточном станке с охлаждением на корундовом круге в следующем порядке: шабер берут правой рукой за рукоятку, а левой обхватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник, плавно подводят торцовый конец к кругу. Положение шабера должно быть горизонтальным, а ось его должна совпадать с центром круга (рис. 319, а).

Плавным движением правой руки, не отнимая конца шабера от круга, делают небольшие горизонтальные движения для образования на торцовой части криволинейной режущей кромки. Большую кривизну придают для точного шабрения, меньшую - для предварительного.

Заточка широкой грани шабера (рис. 319, б) осуществляется так же.

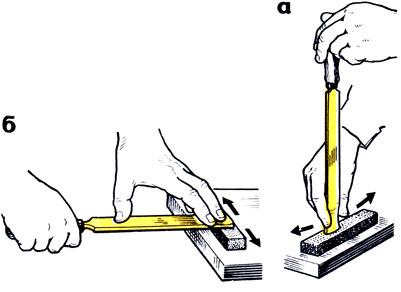

После заточки на лезвии шабера получаются заусенцы и неровности, поэтому лезвие после заточки правят (доводят), причем так, чтобы на нем нельзя было обнаружить под лупой (увеличение в 2,5 раза) неровности, снижающие качество шабрения. Шабер доводят на абразивных брусках зернистостью 90 и выше. Поверхность бруска смазывают тонким слоем машинного масла. Вместо оселка при заправке шаберов можно применять ровную чугунную плитку, которую покрывают жидкой пастой из наждачного 60-минутного порошка с машинным маслом. Оселок во время заправки шабера помещают на деревянную неподвижную подкладку, в которой вырезано гнездо по размеру оселка. При доводке торцовую часть шабера устанавливают на оселок (рис. 320, а), двумя пальцами левой руки шабер удерживают за рукоятку, слегка прижимая его к оселку, а правой рукой совершают колебательные движения.

Рис. 320. Доводка (заправка) шабера на бруске: а - торцовой поверхности, б - боковой

После доводки (заправки) режущей части шабер правят по плоскости (участки широких граней, прилегающие к торцу). Двумя руками удерживая шабер в горизонтальном положении на оселке (рис. 320, б), делают движения вдоль режущих кромок. Для точного шабрения и окончательной доводки режущей части шабера (получения зеркальной поверхности) применяют пасты ГОИ (Государственного оптического института). Заточку пластинок с твердосплавным лезвием ведут на заточном круге из зеленого карбида кремния. Пластинки из твердых сплавов доводят на чугунной плите, покрытой мелкозернистым абразивным порошком, или на мелкозернистых абразивных брусках.

Повторно шабер заправляют сразу, как только почувствуют небольшое затупление. В среднем за 7 ч работы шабер заправляют 4 - 6 раз в зависимости от характера шабрения и от обрабатываемого материала.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'