Глава XV. Шабрение

§ 74. Сущность и назначение шабрения. Шаберы

Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером. Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности, вручную или на станках.

За один проход шабером снимается слой металла толщиной 0,005 - 0,07 мм, шабрением достигается высокая точность - до 30 несущих пятен в квадрате 25 × 25 мм, шероховатость поверхности не более Ra 0,32.

Шабрение широко применяют в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Широкое применение шабрения объясняется особыми качествами полученной поверхности, которые состоят в следующем:

в отличие от шлифованной или полученной притиркой абразивами шабренная более износостойка, потому что не имеет шаржированных в ее поры остатков абразивных зерен, ускоряющих процесс износа;

шабренная поверхность лучше смачивается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки (соскабливанию) этой поверхности, что также повышает ее износостойкость и снижает величину коэффициента трения;

шабренная поверхность позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен на единицу площади.

Ручное шабрение - трудоемкий процесс, поэтому его заменяют более производительными методами обработки на станках.

Шабрению предшествует чистовая обработка резанием.

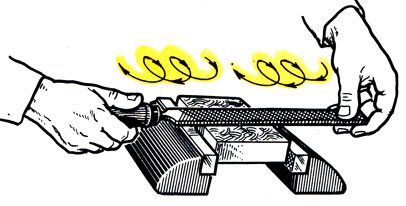

Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1 -0,4 мм в зависимости от ширины и длины поверхности. При больших припусках и значительных неровностях сначала припиливают личным напильником с проверкой "на краску" (рис. 306). При этом напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки.

Напильник двигают вкруговую, снимая металл с окрашенных мест. В целях предотвращения образования глубоких рисок напильник очищают стальной щеткой.

Опиливание ведут осторожно, так как при излишних проходах напильник может оставить глубокие впадины.

После опиливания окрашенных пятен заготовку (деталь) освобождают из тисков и вторично проверяют плоскости на окрашенной поверочной плите, затем продолжают опиливать слой металла по новым пятнам краски. Чередование опиливания и проверки повторяют до тех пор, пока не будет получена ровная поверхность с большим количеством равномерно расположенных пятен на всей плоскости детали (особенно по краям).

Шаберы - металлические стержни различной формы с режущими кромками. Изготовляют шаберы из инструментальной углеродистой стали У10 и У12А. Режущий конец шабера закаливают без отпуска до твердости HRC 56 - 64.

По форме режущей части шаберы подразделяют на плоские,трехгранные, фасонные; по числу режущих концов (граней) на односторонние и двусторонние; по конструкции - на цельные и со вставными пластинками.

Рис. 306. Припиливание поверхности с проверкой 'на краску'

Плоские шаберы применяют для шабрения плоских поверхностей - открытых, пазов, канавок и т. д.

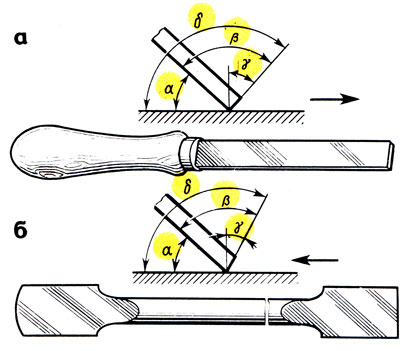

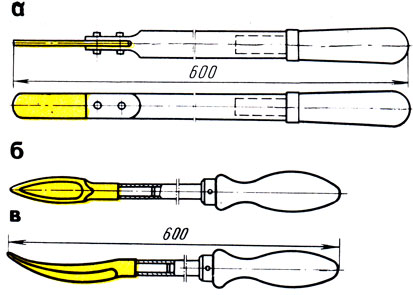

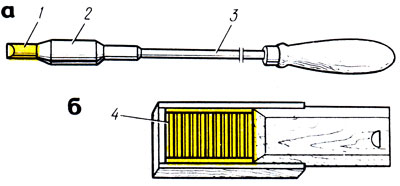

По числу режущих концов плоские шаберы могут быть односторонними (рис. 307, а) и двусторонними (рис. 307, 6). Рациональной является выпуклая форма лезвия, очерченная дугой радиусом 30 - 40 мм для получ истового шабрения и 40 - 55 мм для чистового.

Плоские шаберы изготовляют с прямыми (рис. 307) и изогнутыми (рис. 308) концами. Открытые плоскости шабрят шаберами с прямым концом; стенки пазов, канавок и смежных плоскостей, а также мягкие металлы (алюминий, цинк, баббит и др.) - шаберами с отогнутым концом.

Длина плоских двусторонних шаберов составляет 350 - 400 мм. Ширина шабера для грубого шабрения принимается от 20 до 25 мм, для точного - 5 - 10 мм. Толщина конца режущей части колеблется от 2 до 4 мм. Угол заострения у шаберов (рис. 307, 308, 309) принимают для чернового шабрения 70 - 75°, для чистового - 90°.

Двусторонний плоский шабер (рис. 307, б) благодаря наличию двух режущих концов имеет большой срок службы.

Рис. 307. Плоские односторонний (а) и двусторонний (б) шаберы и углы заточки их

Рис. 308. Шаберы с изогнутым концом и углы заточки их

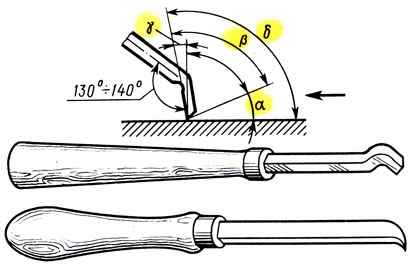

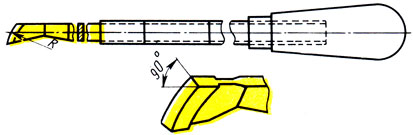

Трехгранные шаберы (рис. 309) применяют для шабрения вогнутых и цилиндрических поверхностей. Трехгранные шаберы иногда изготовляют из старых трехгранных напильников.

Как правило, их изготовляют только односторонними. Трехгранные шаберы имеют длину 190, 280, 380 и 510 мм.

Рис. 309. Трех- четырехгранные шаберы и углы заточки их

Для облегчения заточки плоскостей шабер имеет желобки, образующие режущие кромки с углом заострения 60 - 75° для стали.

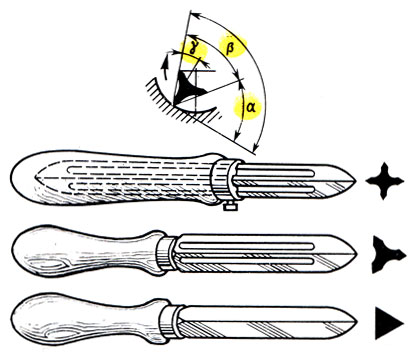

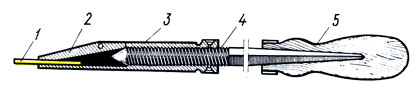

Составные шаберы значительно легче целых шаберов тех же размеров. По форме режущей части они делятся на плоские, трехгранные прямые и трехгранные изогнутые (рис. 310, а, б, в). Такие шаберы при работе пружинят, а это повышает чувствительность рук шабровщика и способствует повышению точности шабрения.

Шабер с радиусной заточкой (рис. 311) благодаря плавности и легкости проникновения в металл значительно облегчает шабрение, так как требует приложения меньших усилий, чем при шабрении плоским шабером. Для предварительного шабрения радиус заточки составляет 30 - 40 мм, а для окончательного 40 - 55 мм.

Рис. 310. Составные шаберы: а - плоский, б - трехгранный, прямой, в - трехгранный изогнутый

Рис. 311. Составной шабер с радиусной заточкой В. А. Алексеева

Рис. 312. Шабер со сменными режущими пластинками

Рис. 313. Шабер усовершенствованный

Рис. 314. Шабер с зажимным патроном: а - шабер, б - набор пластин

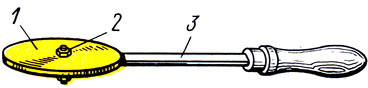

Рис. 315. Дисковый шабер: 1 - режущий диск, 2 - гайка, 3 - державка

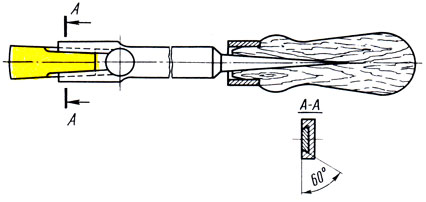

На рис. 312 показан универсальный шабер со сменными режущими пластинками. Он состоит из корпуса 3, держателя 2, рукоятки 5, зажимного винта 4, сменной режущей пластинки 7 из быстрорежущей стали или твердого сплава. Пластинка, вставленная в держатель, зажимается винтом при вращении ручки (рукоятки) шабера по часовой стрелке (для снятия пластинки ручку вращают против часовой стрелки).

Усовершенствованный шабер состоит из трех частей: державки, деревянной рукоятки и сменной пластинки (рис. 313). Сменная пластинка с хвостовиком типа "ласточкин хвост" вставлена в паз державки, это обеспечивает надежное ее крепление.

На рис. 314 показан наиболее совершенный шабер, состоящий из сменной пластинки 7, зажимного патрона 2 и стержня 3. Пластинки 4 таких шаберов изготовляют размером 3 × 16 × 50 мм из стали У12А, а стержень - из стали 45.

Если шабер предназначен для работы по белому чугуну или другому твердому металлу, то применяют пластинки из твердого сплава, например ВК6 или Т15К6. Замену затупленной пластинки производят путем по ворота рукоятки (стержня), так как губка зажимной части патрона соединена с корпусом шарнирно. Такая конструкция шабера допускает применение комплекта пластинок, заточенных под разными углами.

Дисковый шабер (рис. 315) применяется для шабрения широких плоскостей. Режущая часть 7 представляет собой стальной закаленный диск, закрепленный на державке 3 гайкой 2. Диск диаметром 50 - 60 мм, толщиной 3 - 4 мм затачивают на круглошлифовальном станке. По мере затупления его поворачивают на некоторый угол и работают не затупившимся участком. Таким образом используется весь диск шабера, что значительно экономит время на заточку, повышает производительность труда.

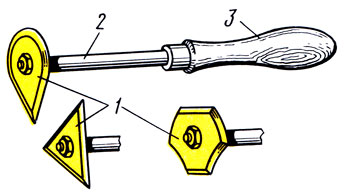

Рис. 316. Фасонный шабер: 1 - набор пластин, 2 - стержень, 3 - рукоятка

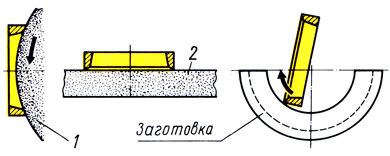

Рис. 317. Шаберы-кольца и их заточка: 1 - шлифовальный круг, 2 - доводочный (мелкозернистый) круг

фасонный шабер (рис. 316) представляет собой набор сменных стальных закаленных пластин 7, закрепленных на стержне 2 с рукояткой 3. Эти шаберы предназначены для шабрения в труднодоступных местах - впадин, замкнутых контуров, желобков, канавок и других фасонных поверхностей. Торцовые грани пластинок затачивают в соответствии с формой обрабатываемых поверхностей.

Шаберы-кольца изготовляют из изношенных конических роликовых подшипников или больших поршневых колец, эти шаберы заменяют трехгранный и изогнутый шабер и уменьшают количество переточек. Их затачивают на шлифовальном круге 7 (рис. 317) и доводят торец на мелкозернистом круге 2. Эти шаберы обеспечивают значительно большую производительность, чем трехгранные.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'