§ 70. Машинная клепка

Большой объем работ по клепке выполняют на специальных клепальных машинах, пневматических и гидравлических прессах. Машинная клепка имеет следующие преимущества:

высокая производительность труда; высокое качество клепки - хорошее обжатие стержня и заполнение отверстия, а также формирование головки безукоризненной формы;

незначительный процент брака (в сравнении с браком при ручной и пневматической клепке);

почти полная ликвидация физического труда;

меньшее число занятых рабочих. Клепальные машины изготовляют стационарными и переносными. Первые имеют несколько большую производительность, но и недостатки: изделие должно перемещаться по мере постановки заклепки, что при громоздких конструкциях требует устройства специальных рольгангов, а значит, дополнительных площадей.

Пневматические клепальные машины стоят дешевле гидравлических. Они выпускаются передвижными, но могут быть и стационарными.

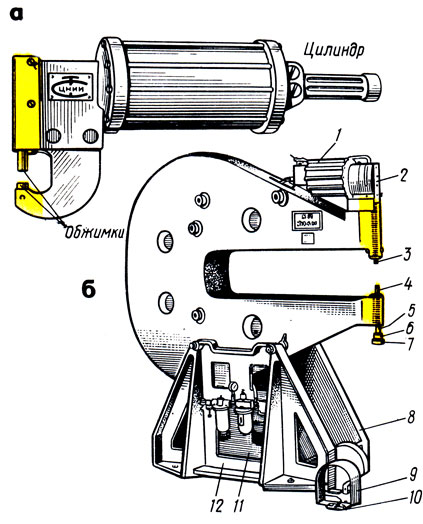

Рис. 291. Прессы: а - ручной переносный пневматический ПРП5-2, б - пневматический стационарный КП-204М; 1 - пневматический цилиндр, 2 - скоба, 3,4 - обжимки, 5 - упор, 6 - стопорная гайка, 7 - рукоятка стопорной гайки, 8 - тумба, 9 - ограждение педали, 10 - педаль, 11 - автоматическая масленка, 12 - фильтр

Ручной переносный пневматический пресс ПРП5-2 (рис. 291, а) широко применяют при одиночной клепке, особенно в труднодоступных местах. Производительность его в пять раз выше производительности пневматического молотка. На этом прессе клепают детали общей толщиной до 4 мм стальными заклепками наибольшего диаметра 4 мм и заклепками из дюралюминия 5 мм.

Пресс имеет пневматический цилиндр и клиновой механизм, при помощи которого преобразуется движение поршня в рабочее движение обжимок.

Пневморычажный стационарный пресс КП-204М (рис. 291, 6) применяют при одиночной клепке деталей стальными заклепками (сталь 15) диаметром до 5 мм и заклепками из дюралюминия (Д1, Д6) диаметром 6 мм.

Силовой агрегат благодаря воздухораспределительному устройству осуществляет в определенной последовательности подачу сжатого воздуха в различные камеры пневматических цилиндров, чем обеспечиваются автоматические рабочие и обратные ходы. Рычажная система создает усилие на плунжере, необходимое для расклепывания заклепок.

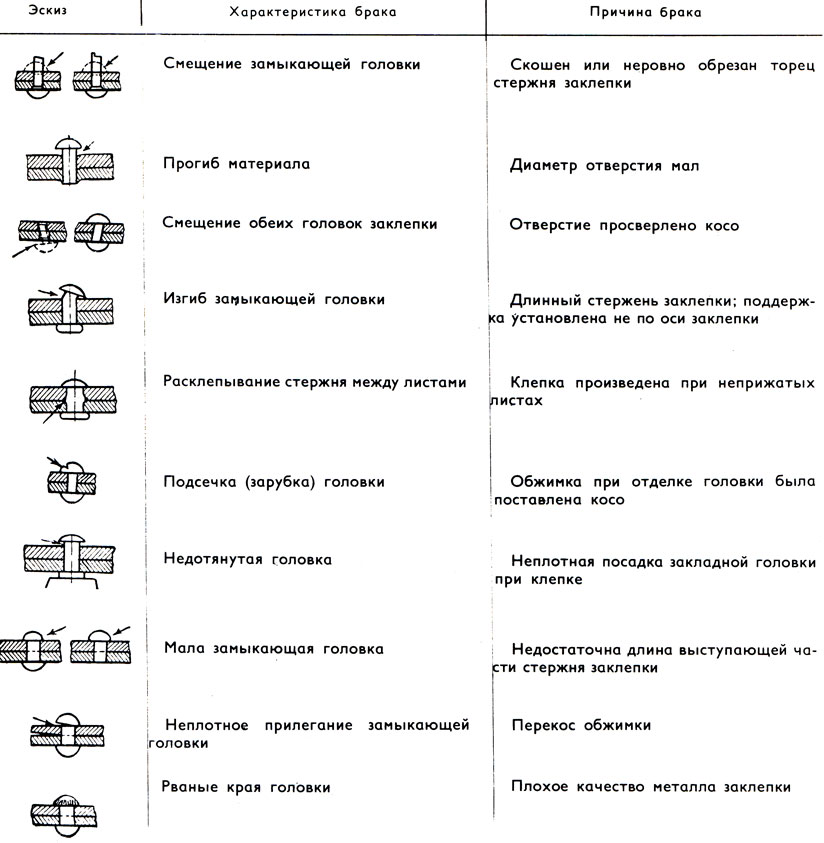

Таблица 6. Виды и причины брака клепки

Сжатый воздух из воздушной магистрали к автоматической масленке поступает через фильтр 12, в котором удаляются имеющиеся в воздухе примеси.

Для склепывания деталей различной толщины или при использовании заклепок другого диаметра упор 5 перемещают по оси, вращая рукоятку 7, которая стопорится гайкой 6. Правильную форму замыкающей головки и сжатие склепываемых деталей достигают действием обжимками 3 и 4.

Пресс пускают в действие нажатием ноги на педаль 10. Большой зев и вылет скобы пресса допускают клепку деталей различных размеров. Конструкция пресса допускает установку скобы в вертикальном положении, что очень oважно при клепке плоских деталей больших размеров.

Виды и причины брака клепки. Наиболее распространенные виды брака при клепке Приведены в табл. 6.

У плохо поставленной заклепки срубают головку, а затем бородком выбивают стержень. Заклепку можно также высверлить. Для этого закладную головку накернивают и сверлят на глубину, равную высоте головки. Диаметр сверла берут немного меньше диаметра заклепки. Недосверленную головку надламывают бородком, затем выбивают заклепку.

Способы проверки качества соединения. После сборки заклепочные соединения подвергают тщательному наружному осмотру: проверяют состояние головок заклепок и склепанных деталей. Плотность прилегания соединенных деталей определяют щупом.

Головки заклепок и расстояние между ними проверяют шаблонами.

Заклепочные соединения, требующие герметичности, подвергают Гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 5 - 20% . Места соединения, дающие течь, подчеканивают.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'