§ 54. Развертывание отверстий

Развертывание - это процесс чистовой обработки отверстий, обеспечивающей точность 7 - 9 квалитетов и шероховатость поверхности 7 - 8-го классов. Инструмент для развертывания - развертки.

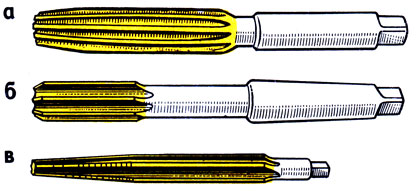

Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными (рис. 241, а), а для станочного развертывания - машинными (рис. 241, б). Машинные развертки имеют более короткую рабочую часть.

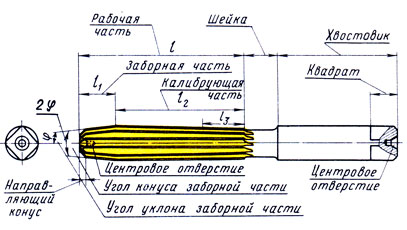

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические (рис. 241, а) и конические (рис. 241, в). Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика (рис. 242).

Рабочая часть развертки I, на которой имеются расположенные по окружности зубья, в свою очередь делится на режущую, или заборную, часть, калибрующую цилиндрическую часть и обратный конус.

Режущая, или заборная, часть I1, на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Рис. 241. Развертки: а - ручная, б - машинная, в - коническая

Рис. 242. Ручная развертка

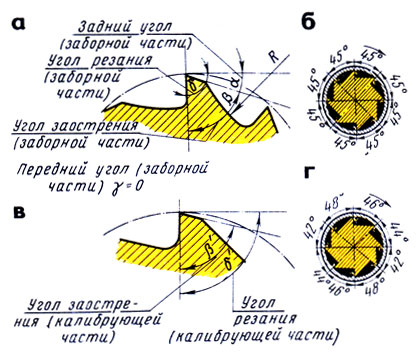

Рис. 243. Геометрия зубьев развертки: а, в - элементы геометрии, б - развертка с равномерным шагом, г - с неравномерным шагом

Режущие кромки заборной части образуют с осью развертки угол при вершине 2φ (для ручных разверток 0,5 - 1,5°, а для машинных 3-5°).

Калибрующая часть I2 предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей части развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Обратный конус I3 находится на калибрующей части ближе к хвостовику. Он служит для уменьшения трения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

У ручных разверток величина обратного конуса от 0,05 до 0,10 мм, а у машинных - от 0,04 до 0,6 мм.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Хвостовик ручных разверток имеет квадрат для воротка (см. рис. 241, а). Хвостовик машинных разверток диаметром до 10 - 12 мм выполняют цилиндрическим, более крупных разверток - коническим (рис. 241, б).

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

Режущими элементами развертки являются зубья.

Зубья развертки (рис. 243, а, в) определяются задним углом а (6-15°; большие значения берутся для разверток больших диаметров), углом заострения (3, передним углом у (для черновых разверток от 0 до 10°, для чистовых - 0°).

Углы заострения (3 и резания 5 определяют в зависимости от углов α и γ.

Развертки изготовляют с равномерным и неравномерным распределением зубьев по окружности. При ручном развертывании применяют зубья с неравномерным распределением зубьев по окружности, например у развертки, имеющей восемь зубьев, углы между зубьями будут: 42, 44, 46 и 48° (рис. 243, г). Такое распределение обеспечивает получение в отверстии более чистой поверхности, а главное - ограничивает возможность образования так называемой огранки, т. е. получения отверстий не цилиндрической, а многогранной формы.

Если бы шаг развертки был равномерным, то при каждом повороте воротком развертки зубья останавливались в одном и том же месте, что неизбежно привело бы к получению волнистости (граненой) поверхности.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности (рис. 243, б). Число зубьев разверток четное: 6, 8, 10 и т. д. Чем больше зубьев, тем выше качество обработки.

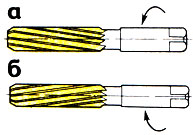

Ручные и машинные развертки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками. По направлениям винтовых канавок они делятся на правые (рис. 244, а) и левые (рис. 244, б).

При работе разверткой со спиральным зубом поверхность получается более чистая, вторая получистовая и третья чистовая, придающая отверстию окончательные размеры и требуемую шероховатость.

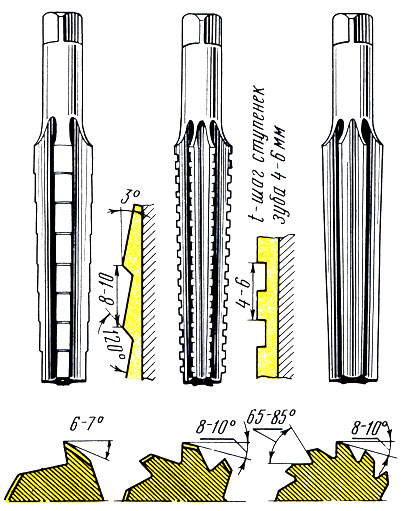

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делают поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делают меньше и другого профиля. Чистовая развертка никаких стружколомных канавок не имеет.

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам 1, 2 и 3.

Развертки машинные с цилиндрическим хвостовиком изготовляют трех типов: I, II и III. Развертки применяют для обработки отверстий 6 - 8 квалитета. Они изготовляются диаметром 3 - 50 мм. Развертки закрепляют в самоцентрирующих патронах станков.

Развертки машинные с коническим хвостовиком типа II изготовляют диаметром от 10 до 18 мм и более короткой рабочей частью. Эти развертки закрепляют непосредственно в шпинделе станка.

Развертки машинные насадные типа III изготовляют диаметром 25 - 50 мм. Этими развертками обрабатывают отверстия 5 - 6 квалитета.

Развертки машинные с квадратной головкой изготовляют диаметром 10 - 32 мм, предназначены для обработки отверстий по 6 - 7 квалитету, закрепляют в патронах, допускающих покачивание и самоцентрирование разверток в отверстиях.

Развертки со вставными ножами типа I (насадные) имеют то же назначение, что и чем при обработке с прямым зубом. Однако изготовление и особенно заточка разверток со спиральным зубом очень сложны, и поэтому такие развертки применяют только при развертывании отверстий, в которых имеются пазы или канавки.

Рис. 244. Конструкции разверток: а - правая, б - левая

Рис. 245. Комплект ручных конических разверток

Рис. 246. Развертки машинные: а - раздвижная, б - разжимная

Рис. 247. Качающаяся оправка

Рис. 248. Комбинированные инструменты: а - сверло-развертка, б - зенкер-развертка, в - сверло-зенковка

Как конические, так и цилиндричские развертки изготовляют комплектами из двух или трех штук (рис. 245). В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, предыдущие, и изготовляют их диаметром 25-100 мм.

Развертки машинные, оснащенные пластинками из твердого сплава Т15К6, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Кроме рассмотренных конструкций разверток широко применяют и другие развертки, повышающие точность и качество обработки отверстий.

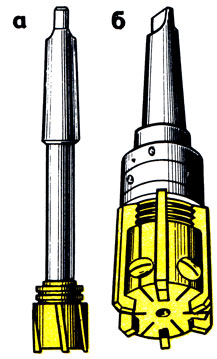

Раздвижные (регулируемые) развертки (рис. 246, а) применяют при развертывании отверстий диаметром от 24 до 80 мм. Они допускают увеличение диаметра на 0,25 - 0,5 мм.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяют разжимные развертки (рис. 246, б), ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются ко дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

При работе разверткой на станке часто бывают случаи, когда при жестко закрепленной развертке ось ее не совпадает с осью обрабатываемого отверстия, и поэтому развернутое отверстие получается неправильной формы. Это происходит при неисправном станке: ось вращения шпинделя не совпадает с осью отверстия (биение шпинделя).

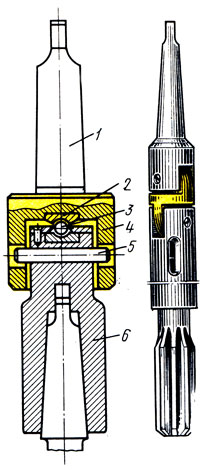

Для повышения качества обработки и во избежание брака при развертывании отверстий применяют качающиеся оправки (рис. 247).

Качающаяся оправка закрепляется в шпинделе станка коническим хвостовиком 7. В отверстии корпуса 4 крепится штифтом 5 с зазором качающаяся часть оправки 6, которая упирается шариком 3 в подпятник 2. Благодаря такому устройству качающаяся оправка с разверткой может легко принимать положение, совпадающее с осью развертываемого отверстия.

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластины делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам отверстия, перемещаясь в пазу оправки в поперечном направлении. Применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

На некоторых машиностроительных заводах при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату времени на измерение.

Для уменьшения нагрузки на развертку в процессе работы увеличивают длину ее заборной части в два раза. Это позволяет отказаться от применения второй развертки и повысить производительность и точность обработки.

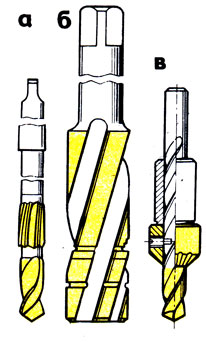

Широко применяют комбинированный инструмент для одновременного сверления и зенкования отверстия (рис. 248, а, б, в).

Сверло-зенкер, сверло-зенковка, сверло- развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, квалитета и шероховатости.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'