§ 42. Механизация опиловочных работ

Механизация слесарных работ является одним из основных путей повышения производительности труда и культуры производства. Механизация осуществляется в основном применением ручного электрического и пневматического инструмента, а также опиловочных машинок и станков.

Зачистка и полирование шлифовальными шкурками при помощи универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливают на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц в ее торцовой части, в который вводят конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5 - 2 оборотов конец шкурки завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом шкурка надежно закреплена на оправке.

Отделочные операции производят шлифовальными шкурками при помощи специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными, механизированными инструментами с абразивными лентами или на специальных ленточно-шлифовальных станках.

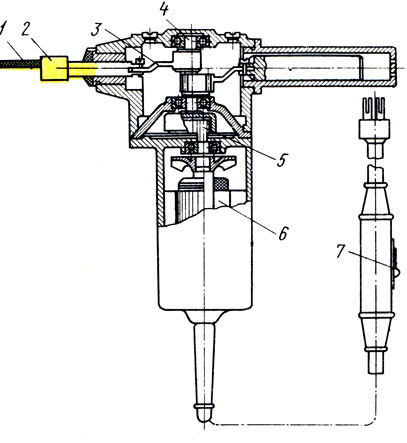

Электрический напильник конструкции Д. И. Судаковича (рис. 167) предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 Вт, рабочее напряжение тока 127 и 220 В.

Напильником работает следующим образом. Нажимом на кнопку 7 включается электродвигатель 6. Вращение ротора электродвигателя через зубчатую пару 5 передается коленчатому валу 4, на кривошипную шейку которого насажен шатун 3. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику 7, закрепленному в патроне 2.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых соединен шарнирно с напильником, а другой - с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству достигается взаимное гашение инерционных сил, вызываемых возвратно-поступательным движением напильника и балансира, и устранение вибрации инструмента при его работе.

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Рис. 167. Электрический напильник: 1 - напильник, 2 - патрон, 3 - шатун, 4 - коленчатый вал, 5 - зубчатая передача, 6 - электродвигатель, 7 - кнопка

Механизированные ручные опиловочные машинки. Механизированные опиловочные машинки с вращающимися инструментами типа мелких фрез диаметром от 1,5 до 25 мм используются широко.

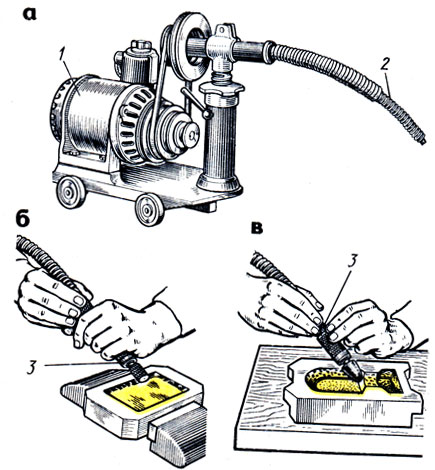

Универсальная шлифовальная машинка с гибким валом и прямой шлифовальной головкой, работающая от асинхронного трех-фазного электродвигателя 7 (рис. 168,а), имеет шпиндель, к которому крепят гибкий вал 2 с державкой 3 для закрепления рабочего инструмента.

Машинка имеет сменные прямые и угловые головки.

Сменные державки позволяют производить опиливание, шлифование в труднодоступных местах и под разными углами.

Прием обработки фрезами-шарошками показан на рис. 168, в, а опиливание круглыми напильниками - на рис. 168, 6.

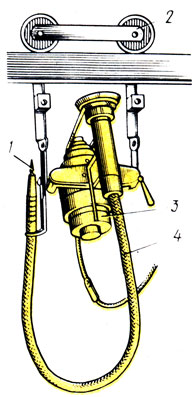

Подобной конструкции станки могут быть также и подвесными (рис. 169), которые удобны для использования на рабочем месте слесаря.

Опиловочные станки. Применяются два типа опиловочных станков: с возвратно-поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяют напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, пресс-форм, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

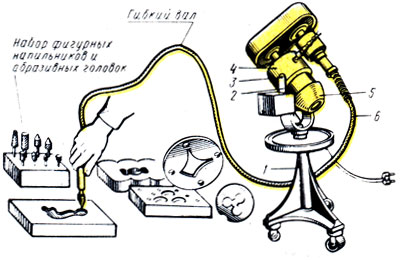

Передвижной опиловочно-зачистной станок ОЗС (рис. 170) имеет стойку 7 с вилкой 2, в которой закреплен электродвигатель 5 с кнопочным пультом. Шарниры 3 позволяют электродвигатель с укрепленной на нем головкой 4 поворачивать в удобное для работы положение. Инструмент закрепляют в патроне, смонтированном на конце гибкого вала 6. Он получает вращательное движение.

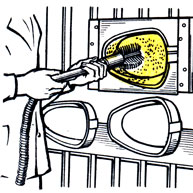

Станок ОЗС имеет следующие приспособления: инстру менгодержатель № 1 со сменными цангами для крепления инструмента с хвостовиками диаметром 6, 8 и 10 мм; инструментодержатель № 2 для крепления инструмента с конусным хвостовиком № 0 и 1; полировальную головку, предназначенную для шлифования, полирования (рис. 171) и снятия заусенцев; пистолет, превращающий вращательное движение гибкого вала в поступательное движение инструмента; напильник и ножовочное полотно; абразивный брусок или шабер.

К станку ОЗС прилагают круглые напильники, пальцевые фрезы, абразивные шлифовальные головки диаметром от 8 до 42 мм, войлочные резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Станок ОЗС в нормальном исполнении имеет четыре скорости от 760 до 3600 об/мин. Мощность электродвигателя 0,52 кВт, частота вращения (об/мин) - 1405.

Рис. 168. Универсальная шлифовальная машина С-475 (о), опиливание (б), обработка фрезами-шарошками (в): 1 - электродвигатель, 2 - гибкий вал, 3 - державка с инструментом

Рис. 169. Опиповочно-зачистная подвесная головка: 1 - инструмент, 2 - головка, 3 - электродвигатель, 4 - гибкий вал

Рис. 170. Передвижной опиловочно- зачистной станок ОЗС: 1 - стойка, 2 - вилка, 3 - шарниры, 4 - головка, 5 - электродвигатель, 6 - гибкий вал

Рис. 171. Работа полировальной головки

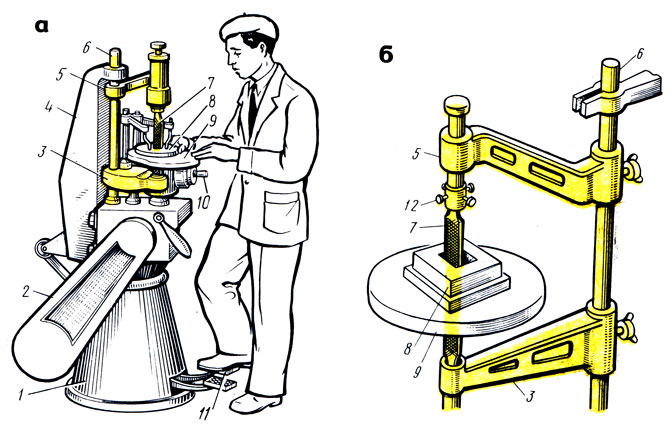

Стационарный опиловочный станок "Коммунар" (рис. 172, а) имеет станину 7, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2 позволяет регулировать скорость движения напильника. Обрабатываемую деталь ? закрепляют на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Хвостовик напильника 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляют нажимом На педаль 11.

Рис. 172. Стационарный опиповочно-зачистной станок завода 'Коммунар': а - общий вид, б - схема работы; 1 - станина, 2 - шкивы, 3,5 - кронштейны, 4 - стойка, 6 - шток, 7 - напильник, 8 - обрабатываемая деталь, 9 - стол, 10, 12 - винты, 11 - педаль

Рис. 173. Ленточно-шлифовальный станок

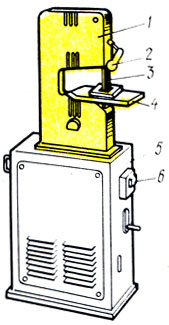

Рис. 174. Опиловочный станок с бесконечной лентой: 1 - верхний кронштейн, 2 - лампа, 3 - бесконечная лента, 4 - стол, 5 - основание, 6 - кнопка включения

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4 - 5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.) (рис. 172, 6), а также поверхности, расположенные под разными углами. Напильники к станку бывают различных сечений с конической заточкой на конце.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

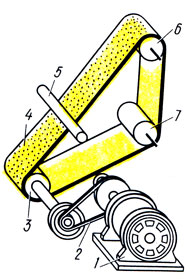

Ленточно-шлифовальный станок. На рис. 173 приведена принципиальная схема станка с бесконечной абразивной лентой, в котором вращение от электродвигателя 1 ременной передачей 2 передается валику с ведущим роликом. Бесконечная абразивная лента 4, к которой прижимается деталь 5, проходит через ролик 3, ведомый 6 и натяжной 7 ролики.

Станок с опиловочной бесконечной лентой (рис. 174) внутри основания 5 имеет электродвигатель, редуктор и приводной шкив опиловочной ленты, а натяжной шкив помещается в верхнем кронштейне 1. Опиловочная бесконечная лента имеет ширину от 6 до 12 мм и может перемещаться со скоростью от 25 до 54 м/мин. Для опиливания поверхности деталь устанавливают на стол и прижимают к ленте 3. Станок пускают в работу кнопкой 6.

Обработка шлифованием

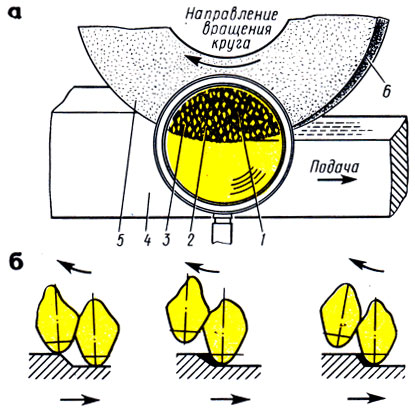

Шлифование - один из видов обработки металлов резанием. При этом слой металла снимается шлифовальным кругом (рис. 175, а), который представляет собой пористое тело, состоящее из большого количества мелких зерен, соединенных между собой клеящим веществом - связкой.

Процесс шлифования состоит в том, что вращающийся шлифовальный круг, соприкасаясь с металлом острыми гранями абразивных зерен, снимает с поверхности заготовки слой металла (рис. 175, 6)

Поверхности, обрабатываемые шлифованием, могут быть цилиндрическими (круглыми), плоскими, винтовыми, фигурными (профильными). Наиболее широко применяется плоское и круглое шлифование.

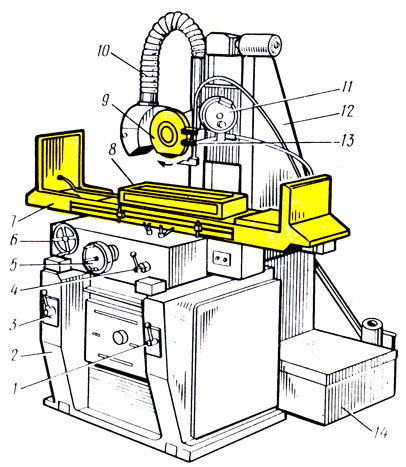

На рис. 176 показан плоскошлифовальный станок ЗБ71М, предназначенный для шлифования плоскостей периферией круга.

Рис. 175. Процесс шлифования: а - обработка периферией абразивного круга, б - схема работы абразивного зерна; 1 - связка, 2 - пары, 3 - зерно, 4 - деталь, 5 - торец круга, 6 - периферия круга

Рис. 176. Плоскошлифовальный станок 3Б71М: 1 - рычаг, 2 - станина, 3 - устройство для вертикального перемещения шлифовальной бабки, 4 - устройство для переключения магнитной плиты 8, 5 - устройство для ручного переключения поперечной подачи, 6 - маховичок, 7 - стол, 9 - кожух, 10 - устройство для отсоса абразивной пыли, 11 - микрометрическая вертикальная подача, 12 - колонка, 13 - шлифовальная бабка, 14 - гидропривод

Станок состоит из следующих сборочных единиц: станины 2, стола 7, колонки 12, шлифовальной бабки 13. Кроме этого, станок имеет устройства, при помощи которых осуществляются: вертикальное 3 перемещение шлифовальной бабки, устройство для переключения 4 магнитной плиты 8, устройство 5 для ручного переключения поперечной подачи стола, маховичок 6 ручного продольного перемещения стола, микрометрическая вертикальная подача 11, рычаг 1 реверсирования поперечной подачи и устройство 10 для отсоса абразивной пыли при шлифовании. Лимб вертикальной ручной подачи круга имеет цену деления 0,01 мм.

Автоматическая вертикальная подача шлифовального круга производится от гидропривода при реверсировании поперечной подачи стола. В верхней части колонки 12 вмонтирована гайка для осуществления вертикального перемещения шлифовальной бабки 13. Шлифовальная бабка несет шпиндель, встроенный электродвигатель и механизм вертикального перемещения. Шлифовальный круг, установленный на шпинделе, закрыт кожухом 9.

Основным абразивным инструментом является шлифовальный круг формы ПП с размерами 250 × 75 × 25 мм. При 2800 об/мин шпинделя обеспечивается окружная скорость круга около 30 м/с. Стол 7 станка, перемещаясь по направляющим станины 2, совершает возвратно-поступательное движение, которое может осуществляться также вручную от маховичка 6 и автоматически от гидропривода 14. За один оборот маховичка стол перемещается на 15 мм. Возвратно-поступательное движение стола является главным движением подачи и регулируется от 0 до 20 м/мин.

Поперечная подача стола осуществляется вручную рукояткой 5 ходового винта.

Заготовки при шлифовании закрепляют при помощи электромагнитной плиты 8, которую устанавливают и надежно закрепляют на столе 7 станка. Размер зеркала плиты 450 × 200 мм.

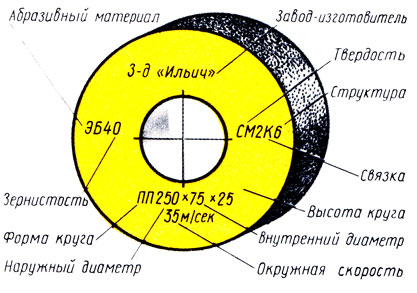

Выбор шлифовального круга. Марка, вставленная на торцовой части круга, является его технической характеристикой. По маркировке можно определить, каким заводом и из какого абразивного материала изготовлен круг, какова его зернистость, твердость, связка, структура, форма и размеры, а также нормальная окружная скорость. Данные обозначены буквами, цифрами, словами и располагаются в определенной последовательности (рис. 177).

Выбор шлифовального круга зависит от свойств обрабатываемого материала, режима шлифования, требований, предъявляемых к шероховатости и точности обрабатываемых заготовок.

Шлифование абразивной лентой. Обработка осуществляется абразивными лентами, которые изготовляют на бумажной или тканевой основе, на животных или синтетических клеях.

Шлифование осуществляется или при свободном натяжении ленты, или поджимом ее контактным роликом или подкладной плитой. Наибольшее распространение имеют контактные ролики, покрытые резиной или полимерами. При повышении твердости контактного ролика интенсивность съема металла увеличивается, а шероховатость обработанной поверхности ухудшается. Твердые контактные ролики применяют для предварительной обработки, мягкие - для окончательной.

Рис. 177. Маркировка шлифовального круга

Периферия контактного ролика может иметь гладкую или прерывистую (рифленую) поверхность. Наличие рифленой поверхности повышает режущую способность ленты, а следовательно, и съем лентами. Наличие на поверхности обода рифлений, образующих на рабочей поверхности ленты карманы для сбора металлической пыли и отходов шлифования, способствует увеличению срока службы ленты.

Достоинства шлифования абразивной лентой:

повышенный съем металла благодаря большой режущей поверхности ленты и свободному резанию;

простая и недорогая конструкция станка и инструмента;

малые затраты времени на смену ленты; безопасность работы на таких станках; возможность варьировать режущими свойствами ленты подбором твердости или формы контактного ролика.

Контурное травление деталей является одним из высокопроизводительных методов обработки, заменяющим слесарное опиливание. Контурное травление называют химическим фрезерованием. Метод заключается в глубоком травлении на деталях (из алюминия, его сплавов, из стали и титана) тех участков, которые подлежат опиливанию. Остальные участки поверхности защищаются стойкими химическими покрытиями. Травление осуществляют в растворе, состоящем из 400 - 420 г каустической соды, растворенной в 1 л воды, нагретой до 75 -80°С. Детали предварительно обезжиривают.

Химическое фрезерование применяется для обработки труднодоступных мест, узких щелей, фасонных вырезок, спиральных канавок и др. Точность обработки при химическом Фрезеровании достигается ± 0,05 мм, а высота гребешков (неровностей) - от 1,25 до 2,5 мкм, что исключает дополнительную зачистку.

Виды и причины брака при опиливании. Наиболее частыми видами брака при опиливании являются:

неровности поверхностей (горбы) и завалы краев заготовки как результат неумения пользоваться напильником;

вмятины или повреждение поверхности заготовок в результате неправильного зажима ее в тисках;

неточность размеров опиленной заготовки вследствие неправильной разметки, снятия очень большого или малого слоя металла, а также неправильности измерения или неточности измерительного инструмента;

задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

Безопасность труда при опиливании. При опиловочных работах необходимо выполнять следующие правила техники безопасности: при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильник при обратном ходе;

образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щеткой. Строго запрещается сбрасывать стружку обнаженными руками, сдувать ее или удалять сжатым воздухом;

при работе следует пользоваться только напильниками с прочно насаженными рукоятками; запрещается работать напильниками без рукояток или напильниками с треснувшими, расколотыми рукоятками.

Работа на строгальном станке

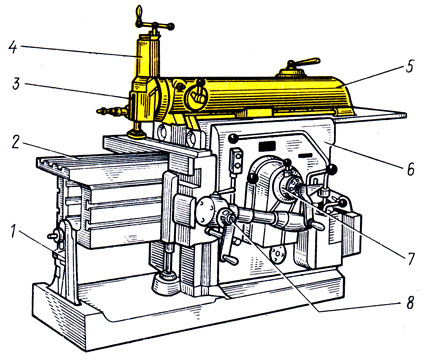

Строгальные станки разделяют на универсальные и специализированные. К универсальным относят поперечно-строгальные, продольно-строгальные и долбежные станки.

В слесарном деле применяют преимущественно поперечно-строгальные станки. Они предназначены для обработки малогабаритных деталей, имеющих горизонтальные, вертикальные и наклонные поверхности.

На рис. 178 показан поперечно-строгальный станок 7Б-35, основные части которого описаны ниже.

Станина 6 - массивная чугунная отливка, имеющая внутри ребра и перегородки для прочности и жесткости. Внутри станины помещены привод станка, коробка скоростей и кулисный механизм.

Ползун 5 - чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины. Для обеспечения прочности внутри ползуна расположены ребра жесткости. От плавности и точности перемещения ползуна по направляющим зависит качество обработки.

Суппорт 4 прикреплен к передней части ползуна с резцедержателем 3, в котором крепят резец.

Рис. 178. Поперечно-строгальный станок: 1 - кронштейн, 2 - стол, 3 - резцедержатель, 4 - суппорт, 5 - ползун, 6 - станина, 7 - механизм горизонтальной подачи, 8 - механизм вертикальной подачи

Стол 2 прикреплен на передней стенке станины и поддерживается кронштейном.

Движение резца в направлении заготовки, при котором снимается стружка, называется рабочим ходом, а движение в обратном направлении (работа не производится) называется холостым ходом.

Заготовку крепят на столе станка при помощи зажимных устройств: машинных поворотных тисков; крепежных приспособлений (прихватов, прижимов, упоров, опорных подкладок).

Резцы выбирают в зависимости от вида обработки деталей: для строгания плоскостей - проходные, для подрезания уступов и торцов - подрезные, для разрезания заготовок на части, прорезания канавок, пазов и выемок - прорезные-отрезные. Для чернового строгания применяют проходной изогнутый резец, а для чистового - резец со слегка закругленной вершиной.

При установке резца в резцедержатель поворотную часть суппорта по лимбу устанавливают в нулевое положение.

Величину срезаемого слоя металла выбирают в зависимости от припуска на обработку. Под чистовое строгание оставляют припуск на обработку не более 0,5 - 2 мм и работают с малыми подачами.

Подготовка к работе:

установить поворотную часть суппорта в нулевое положение;

поворотом рукоятки суппорт переместить вверх настолько, чтобы вылет резца был минимальным, что обеспечивает наибольшую жесткость резцу;

установить резец в суппорт;

отрегулировать длину хода ползуна относительно обрабатываемой заготовки по формуле

L = L1 + I,

где L - длина хода ползуна, мм; L1 - длина строгания, мм; I - перебег резца, мм (20 - 30 мм).

Длину хода ползуна регулируют перемещением пальца кулисы относительно центра кулисного механизма;

выбрать режим обработки: скорость,

глубину резания, подачу (по справочнику). При чистовом строгании применять наименьшую подачу, чтобы получить поверхность 4 -5-го классов шероховатости;

резец на нужную глубину резания устанавливают по лимбу винта суппорта. Цену деления лимба находят делением шага винта на число делений лимба;

прямолинейность обработанной поверхности проверяют лекальной линейкой, а размеры - штангенциркулем с величиной отсчета по нониусу 0,05 или 0,1 мм.

При работе на строгальном станке следует строго соблюдать безопасность труда: должна быть исключена возможность захвата одежды движущимися частями станка, заготовкой или резцом; зажимные устройства станка должны обеспечивать надежное закрепление заготовки; работают в очках для защиты глаз от попадания стружки; удаляют стружку только щеткой, крючком или совком; нельзя измерять детали на работающем станке; запрещено оставлять работающий станок без наблюдения; рабочее место и проходы должны быть чистыми, не загромождены материалами, приспособлениями, готовыми изделиями и др.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'