§ 41. Виды опиливания

Опиливание поверхностей является сложным трудоемким процессом. Чаще всего дефектом при опиливании поверхностей является не плоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться, т. е. попеременно с угла на угол.

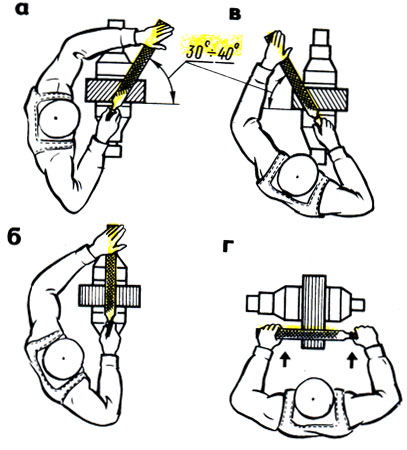

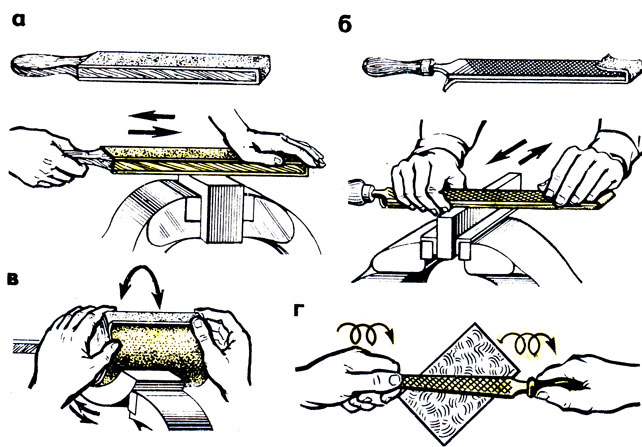

Сначала опиливание выполняют слева направо (рис. 153, а) под углом 30 - 40° к оси тисков, затем, не прерывая работы, прямым штрихом (рис. 153, 6, г) и заканчивают опиливание косым штрихом под тем же углом, но справа налево (рис. 153, в). Такое изменение направления движения напильника обеспечивает получение необходимой плоскостности и шероховатости поверхности.

Контроль опиленной поверхности. Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.

Проверку качества опиливания поверхности поверочной линейкой производят на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности.

Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2 - 3 местах, затем по короткой - также в 2 - 3 местах и наконец по одной и другой диагоналям. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Рис. 153. Опиливание: а - слева направо, б - прямым штрихом поперек заготовки, в - справа налево (косым штрихом), г - прямым штрихом вдоль заготовки

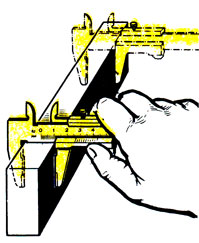

Рис. 154. Проверка параллельности опиленной поверхности штангенциркулем

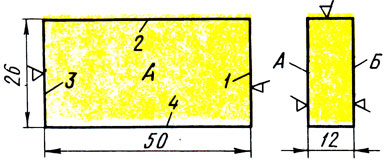

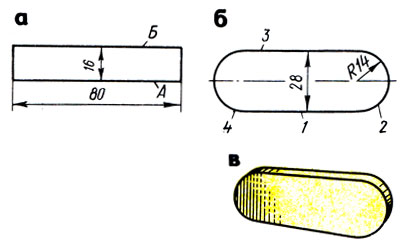

Рис. 155. Поверхности стальной плитки, подвергаемой опиливанию

Во избежание износа линейку не следует передвигать по поверхности, каждый раз ее отнимают от проверяемой поверхности и переставляют в нужное положение.

В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты на краску. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности.

Параллельность двух поверхностей может быть проверена при помощи штангенциркуля (рис. 154).

Опиливание наружных плоских поверхностей начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

При опиливании плоских поверхностей используют плоский напильник - драчевый и личной. Сначала опиливают одну широкую поверхность (она является базой, т. е. исходной поверхностью для дальнейшей обработки), затем вторую параллельно первой и Т; д. Стремятся к тому* чтобы опиливаемая поверхность всегда находилась в горизонтальном положении. Опиливание ведут перекрестными штрихами. Параллельность сторон проверяют штангенциркулем.

Качество опиливания поверхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

Ниже приведена последовательность опиливания поверхностей стальной плитки (рис. 155) с точностью 0,5 мм.

Сначала опиливают широкие поверхности плитки, для чего необходимо:

зажать плитку в тисках поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4 - 6 мм;

опилить поверхность А плоским драчевым напильником;

опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности поверочной линейкой;

установить плитку в тисках и зажать поверхность Б вверх;

опилить поверхность Б плоским драчевым напильником;

опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхности А и Б - штангенциркулем.

Закончив обработку широких поверхностей, переходят к опиливанию узких поверхностей плитки, для чего необходимо:

надеть на губки тисков нагубники и зажать в тисках плитку поверхностью 2 вверх;

опилить поверхность 2 плоским драчевым напильником;

опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А уголником;

Рис. 156. Проверка прямопинейности: а - наложение лекальной линейки на контролируемую поверхность; способы проверки; б - 'на просвет', в - 'на краску'; 1 - лекальная линейка, 2 - контролируемая поверхность

зажать в тисках плитку поверхностью 4 вверх;

опилить поверхность 4 плоским драчевым и затем личным напильником, проверить прямолинейность обрабатываемой поверхности поверочной линейкой, перпендикулярность к поверхности А угольником и параллельность поверхности 2 штангенциркулем;

зажать в тисках плитку поверхностью 7 вверх;

опилить поверхность 7 плоским драчевым напильником по угольнику.

опилить поверхность 7 плоским личным напильником и проверить ее перпендикулярность к поверхности А и поверхности 2 по угольнику;

зажать в тисках плитку поверхностью 3 вверх;

опилить поверхность 3 плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к поверхности 2;

опилить поверхность 3 плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям; снять заусенцы со всех ребер плитки; окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, штангенциркулем.

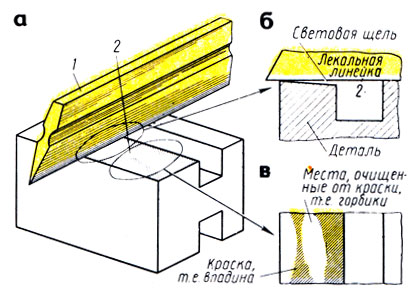

Лекальные линейки служат для проверки плоскостей способами "на просвет" и "на краску". При проверке прямолинейности "на просвет" лекальную линейку накладывают на контролируемую поверхность (рис. 156, а) и по величине световой щели (рис. 156, б) устанавливают, в каких местах имеются неровности.

Для проверки прямолинейности способом "на краску" на контролируемую поверхность наносят тонкий слой лазури или сажи, разведенной в минеральном масле, затем накладывают линейку и слегка притирают ее к контролируемой поверхности, в результате чего в местах больших выступов краска снимается (рис. 156, в).

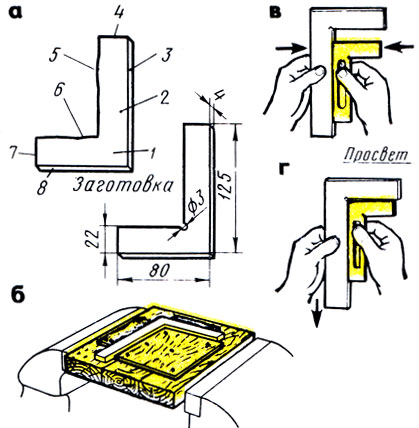

Рис. 157. Опиливание угольника: а - заготовка, б - закрепление заготовки угольника, в, г - проверка качества опиливания

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкой внутреннего угла и сопряжено с некоторыми трудностями. Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности (рис. 157, г, в).

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

Ниже приведена обработка поверхностей, сопряженных под углом 90°, - последовательность изготовления угольника 90° (рис. 157, а); для этого необходимо:

закрепить заготовку угольника в тисках в деревянном бруске (рис. 157, 6);

опилить последовательно широкие поверхности 7 и 2 сначала плоским драчевым, а затем плоским личным напильником;

проверить качество опиливания поверочной линейкой, параллельность поверхностей - кронциркулем, а толщину - штангенциркулем;

заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро 3 до получения прямого угла между этим ребром и широкими поверхностями 7 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3;

в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм для выхода инструмента и предупреждения трещин при закалке;

опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и 6 и наружный между ребрами 3 и 8 были прямыми;

опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм);

снять заусенцы с ребер; отшлифовать наждачной бумагой все ребра и поверхности угольника; на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

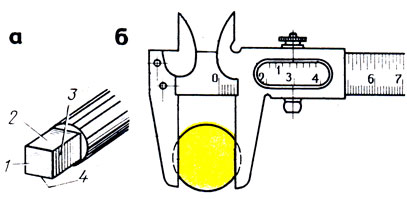

Рис. 158. Опиливание квадрата: а - подвергаемые опиливанию грани, б - проверка штангенциркулем

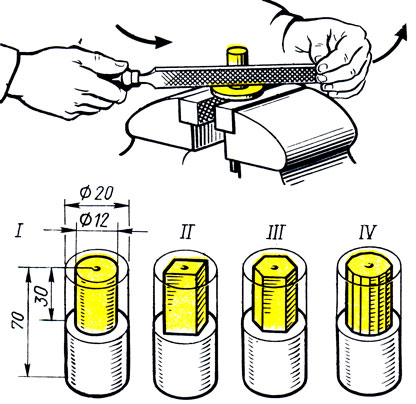

Рис. 159. Опиливание цилиндрических деталей: I - цилиндр, II - квадрат, III - шестигранник, IV - многогранник

Рис. 160. Опиливание поверхностей: а - вогнутых, б - выпуклых

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям (рис. 157, в).

Опиливание конца стержня на квадрат начинают с опиливания грани 7 (рис. 158, а), размер проверяют штангенциркулем (рис. 158, б). Затем параллельно ей опиливают грань 3. Грань 2 опиливают под углом 90° к граням 7 и 3. Грань 4 опиливают в размер к грани 2.

Опиливание цилиндрических заготовок. Цилиндрический стержень I (рис. 159) сначала опиливают на квадрат II (в размер его сторон должен входить припуск на последующую обработку). Затем из квадрата опиливанием оолучают шестигранник III, из которого опиливанием получают двенадцатигранник IV; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и шести граней снимают драчевым напильником, а шестигранник и двенадцатигранник опиливают личным напильником. Проверку опиливания производят штангенциркулем в нескольких местах. Удобно из квадрата сначала получить восьмигранник, затем многогранник.

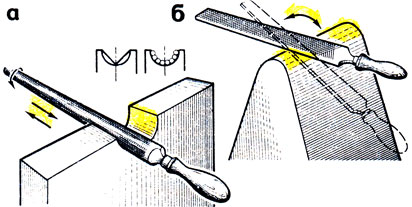

Опиливание вогнутых и выпуклых (криволинейных) поверхностей. Многие детали машин имеют выпуклую и вогнутую форму. При опиливании и распиливании криволинейных поверхностей выбирают наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом - высверливание, в третьем - вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к браку детали.

Опиливание вогнутых поверхностей. Сначала на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить вырезанием ножовкой, придав впадине в заготовке форму треугольника (рис. 160, а, вверху слева), или высверливанием (вверху справа). Затем напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

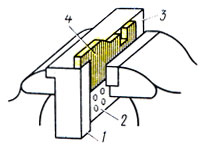

Рис. 161. Изготовление шпонки: а - заготовка, б - разметка, в - готовая шпонка

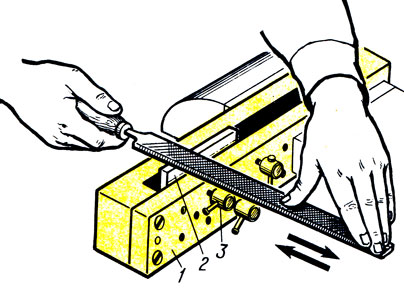

Рис. 162. Опиливание в рамках: 1 - рамка, 2 - опиливаемая пластинка, 3 - зажимные болты

Рис. 163. Опиливание в универсальной наметке: 1 - брусок, 2 - направляющая планка, 3 - заготовка

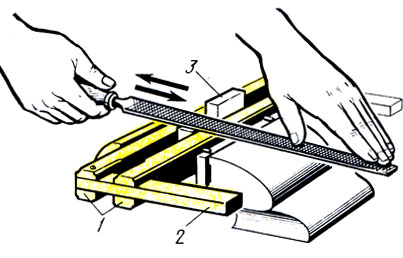

Рис. 164. Опиливание в плоскопараллельных наметках: 1 - выступы, 2 - плоскости, 3 - буртики, 4 - обрабатываемая пластинка

Рис. 165. Опиливание по копиру: 1 - копир, 2 - заготовка

Не доходя примерно 0,3 -0,5 мм до риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности торцу заготовки - угольником.

Опиливание выпуклых поверхностей (опиливание носка слесарного молотка) показано на рис. 160, б. После разметки ножовкой срезают углы заготовки и она принимает пирамидообразную форму. Затем при помощи драчевого напильника снимают слой металла, не доходя до риски на 0,8 -1,0 мм, после чего личным напильником окончательно осторожно снимают оставшийся слой металла по риске.

Изготовление шпонок. Сегментную шпонку (рис. 161, а, 6, в) изготовляют, выполняя следующие операции:

отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

опиливают начисто плоскость А, затем размечают и опиливают поверхности 7 и 2, проверку на перпендикулярность выполняют по угольнику;

размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей - угольником;

подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садитьря плотно, без качки;

опиливают поверхность Б по высоте, выдерживая заданный размер 16 мм.

Опиливание тонких пластинок обычными приемами нецелесообразно, так как при рабочем ходе напильника пластинка изгибается и возникают "завалы". Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при опиливании тонких пластинок целесообразно склепывать 3 - 10 таких пластинок в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками К таким приспособлениям относятся раздвижные рамки, плоско- пареллельные наметки, копирные приспособления (кондукторы) и др.

Опиливание в рамках. Простейшее приспособление представляет металлическую рамку 7 (рис. 162), лицевая сторона которой тщательно обработана и закалена до высокой твердости. Обрабатываемая пластинка 2 закладывается по риске в рамку и зажимается болтами 3. Затем рамку зажимают в тисках и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки при помощи линейки.

Рис. 166. Зачистка опиленной поверхности: а - абразивной шкуркой, в - зачистка вогнутой поверхности; г - отделка круговыми штрихами; б - напильник со шкуркой и работа им

Универсальная наметка (параллели) состоит из двух брусков 7 (рис. 163) прямоугольного сечения, скрепленных между собой двумя направляющими планками 2. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Сначала в слесарных тисках устанавливают раздвижную рамку, а затем заготовку 3. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках и производят опиливание.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки (рис. 164), которые имеют точно обработанные плоскости и выступы 7, дающие возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости 2 наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки или угольник, которые дают возможность опиливать детали с заданным углом.

Обрабатываемую пластинку 4 закладывают между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в выступ 7. Легкими ударами молотка по пластинке наметку устанавливают в тисках так, чтобы она легла буртиком 3 на неподвижную губку тисков, подводят ее к риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание. При помощи наметки можно опиливать профильные пластины с выпуклыми и вогнутыми участками.

Опиливание по копиру (кондуктору). Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (рис. 165). Копир (кондуктор) представляет собой приспособление, рабочие поверхности которого обработаны соответственно контуру обрабатываемой детали с точностью от 0,05 до 0,1 мм, закалены и отшлифованы.

Подлежащую опиливанию заготовку 2 вставляют в копир 7 и вместе с ним зажимают в тисках (рис. 165). После этого опиливают выступающую часть заготовки до уровня рабочих поверхностей кондуктора. При изготовлении большого количества одинаковых деталей из тонкого листового материала в кондукторе можно закреплять одновременно несколько заготовок.

Отделка поверхностей. Выбор способа отделки и последовательность переходов зависят от обрабатываемого материала и требований к качеству поверхности, ее состояния, конструкции, размеров детали и припуска (0,05 - 0,3 мм).

Ручная зачистка шлифовальной шкуркой.

В тех случаях когда требуется высокая точность обработки, поверхности после опиливания подвергаются окончательной отделке бархатными напильниками, полотняной или бумажной абразивной шкуркой и абразивными брусками.

При отделке поверхностей пользуются деревянными брусками с наклеенной на них абразивной шкуркой (рис. 166, а). В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой (рис. 166, б). Для отделки криволинейных поверхностей шкурку навертывают на оправку в несколько слоев (рис. 166, в). Зачистку ведут сначала грубыми- шкурками, затем более тонкими. Ручная зачистка является малопроизводительной операцией. На рис. 166, г показана отделка круговыми штрихами.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'