Глава VIII. Деформация и напряжения при сварке

§ 39. Общие сведения

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

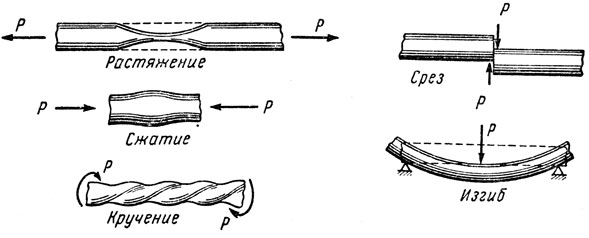

Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 43). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм - определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° - определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды - определение твердости по Виккерсу.

Рис. 43. Виды нагрузок, вызывающие изменение формы металла или сплава

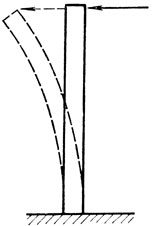

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 44).

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в паскалях (Па).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

Испытания образцов металлов и сплавов на растяжение. При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, пропорциональности σпц, истинное сопротивление разрыву SK и относительное удлинение и сужение δ, ψ.

Рис. 44. Деформация, характеризующая упругость(после снятия нагрузки образец возвращается в исходное положение)

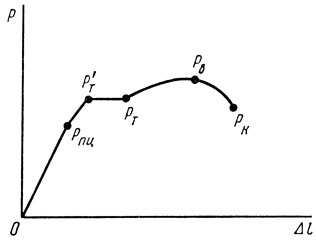

Рис. 45. Диаграмма растяжения (зависимость удлинения Δl от нагрузки Р)

Рассмотрим показанную на рис. 45 диаграмму, на которой по вертикальной оси отложена приложенная загрузка Р в килограммах (чем выше точка по оси, тем больше нагрузка), а по горизонтальной оси - абсолютное удлинение Δl образца. Такие диаграммы строят по результатам растяжения образцов на специальных испытательных разрывных машинах. Полученная кривая позволяет судить о прочности образца на растяжение.

Начальный прямолинейный участок O - Рпц характеризует упругость образца, пропорциональность между удлинением материала и нагрузкой (Рпц - нагрузка при пределе пропорциональности).

Точка P'T резкого перегиба кривой определяет величину нагрузки при верхнем пределе текучести.

Участок Р'Т - РТ (площадка текучести), параллельный горизонтальной оси О - Δl, в пределах которого образец удлиняется при постоянной внешней нагрузке.

Точка Рв - отмечает наибольшую растягивающую силу - нагрузку при пределе прочности, по которой рассчитывают предел прочности материала образца.

Точка Рк - определяет величину растягивающей силы в момент разрушения образца.

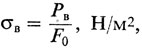

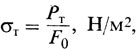

Предел прочности при растяжении {временное сопротивление) - это напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца:

где F0 - площадь поперечного сечения образца перед испытанием, м2; РB - наибольшая растягивающая сила, Н.

Предел текучести (физический) σ0,2 - это наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется):

где РТ - нагрузка растяжения, Н, вызывающая удлинение образца на площадке текучести.

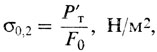

Предел текучести условный (технический) σ0,2 - это напряжение, при котором остаточная деформация образца достигает 0,2%:

где P'T - нагрузка растяжения, Н, в начале площадки текучести.

Предел пропорциональности σпц - условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями

где Рпц - нагрузка в конце площадки упругости, Н.

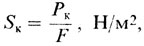

Истинное сопротивление разрыву - это напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образца в шейке

где Рк - нагрузка в момент разрыва образца, Н; F - истинное сечение образца в момент разрыва, м2.

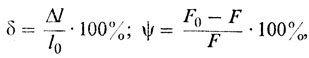

Относительное удлинение δ и относительное сужение ψ определяется по формулам:

где Δl = l1 - l0 - абсолютное удлинение образца при разрыве, l1 - длина образца в момент разрыве; l0 - первоначальная длина образца; F0 - первоначальная площадь поперечного сечения образца; F - площадь образца после разрыва.

Вопросы для самопроверки

- Какие основные механические свойства металлов и сплавов?

- Какие характерные участки имеет диаграмма растяжения?

- Как определяется предел прочности и текучести?

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'