§ 10. Токарно-винторезные станки

Один из токарно-винторезных станков мод. 1К62 является универсальным и предназначен для выполнения всевозможных токарных работ, включая нарезание правых и левых одно- и многозаходных резьб, а также торцовой резьбы. Кроме того, при наличии гидрокопировального суппорта, можно по копиру (шаблону) или эталонной детали производить обработку ступенчатых и фасонных деталей.

Обрабатываемую заготовку закрепляют в кулачковом патроне 9 (рис. 10), навернутом на резьбу переднего конца шпинделя 7 (рис. 35).

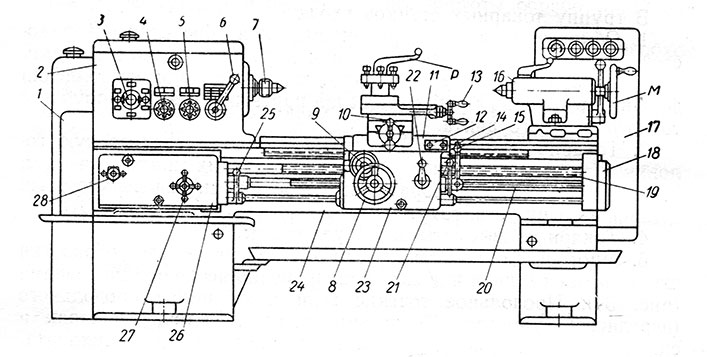

Рис. 35. Общий вид токарно-винторезного станка мод. 1К62: 1 - гитара сменных зубчатых колес цепи подач; 2 - передняя бабка; 3 и 6 - рукоятки управления коробкой скоростей; 4, 5, 27, 28 - рукоятки управления коробкой подач; 7 - шпиндель; 8 - маховичок ручного продольного перемещения суппорта; 9 - ползун с пуговкой для включения и выключения реечной шестерни фартука; 10 - рукоятка ручного поперечного перемещения суппорта; 11 - суппорт; 12 - кнопочная станция; 13 - рукоятка ручного перемещения верхней части суппорта; 14 - кнопка включения ускоренных перемещений суппорта; 15 - рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 16 - задняя бабка; 17 - шкаф с электрооборудованием; 18 - привод ускоренных перемещений суппорта; 19 - ходовой винт; 20 - ходовой вал; 21, 25 - рукоятки включения, выключения и реверсирования вращения шпинделя; 22 - рукоятка включения маточной гайки ходового винта; 23 - фартук; 24 - станина; 26 - коробка подач

Длинные заготовки устанавливают в центрах передней и задней бабок. В процессе резания заготовка вместе со шпинделем совершает непрерывное вращательное движение, что и является главным движением (движением резания). В резцедержателе суппорта 11 можно закрепить четыре резца, которые последовательно устанавливают в рабочее положение поворотом и закреплением резцедержателя с помощью рукоятки Р. Суппорт вместе с резцами перемещается в продольном или в поперечном направлении, что является подачей.

Инструменты для обработки отверстий (сверла, зенкеры, развертки) устанавливают в пиноль задней бабки 16. Этим инструментам сообщается ручная продольная подача вращением маховика М или автоматическая подача при сцеплении задней бабки с суппортом (такое устройство в станке предусмотрено).

В заднюю бабку также устанавливают (в специальных держателях) инструменты для нарезания резьбы - метчики и плашки*.

* (Метчики предназначены для нарезания, внутренней резьбы, а плашки - для нарезания наружной резьбы.)

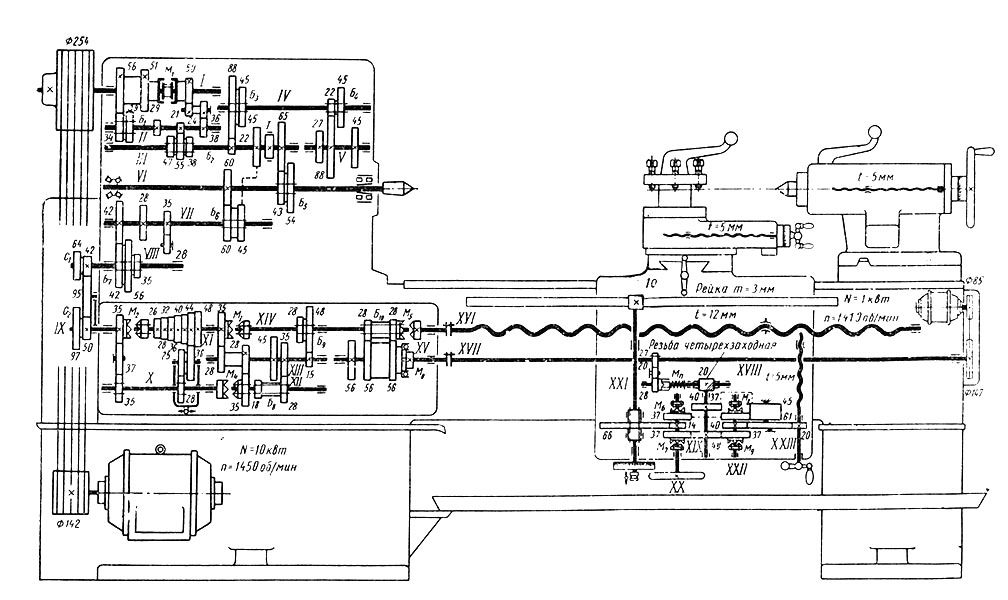

Рис. 36. Кинематическая схема токарно-винторезного станка мод. 1К62

На рис. 36 дана кинематическая схема станка мод. 1К62.

Движение резания осуществляется шпинделем станка от приводного электродвигателя (N = 10 квт; n = 1450 об/мин) через клиноременную передачу (D1 = 142 мм, D2 = 254 мм) и коробку скоростей. На валу 1 коробки скоростей (с передвижными блоками зубчатых колес) находится многодисковая фрикционная муфта М1 предназначенная для включения прямого хода шпинделя и его реверсирования.

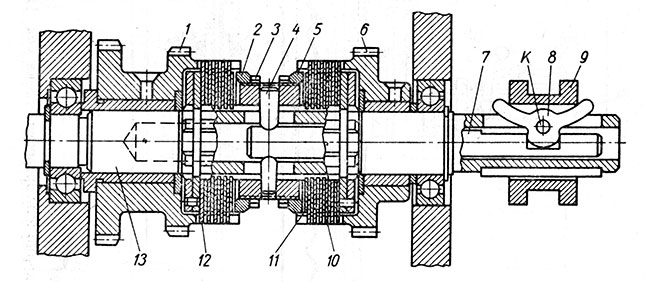

Рис. 37. Многодисковая фрикционная муфта

Стальные диски 10 муфты (рис. 37) наружными выступами входят в пазы ступицы зубчатого колеса 6, диски 12 таким же образом соединены со ступицей двухвенцового колеса У, диски 11 внутренними выступами входят в шлицы полого вала 13.

При перемещении гильзы 9 в осевом направлении она нажимает на левое или правое плечо собачки 8 и поворачивает ее вокруг оси K, сдвигая вправо или влево штангу 7 и связанную с ней штифтом 4 нажимную втулку 2.

Нажимная втулка 2, сжимая диски 12 и 11, передает крутящий момент от вала 13 зубчатому колесу 1 (прямое вращение шпинделя). При сжатии дисков 10 и 11 реверсируется вращение шпинделя. Для регулирования силы сжатия фрикционных дисков предусмотрены регулировочные резьбовые кольца 3 и 5, навернутые на резьбу втулки 2. При нахождении нажимной втулки 2 в среднем - нейтральном-положении шпиндель останавливается, вал 13 и диски 11 продолжают вращаться, приводной электродвигатель и клиноременная передача работают на холостом ходу. Для уменьшения потерь на холостой ход предусмотрено реле времени, автоматически выключающее электродвигатель после 3-5 мин работы станка на холостом ходу. Реле времени автоматически включается при выключении муфты, в этот же момент ленточный тормоз Т, находящийся на валу III коробки скоростей (рис. 36), быстро останавливает шпиндель VI.

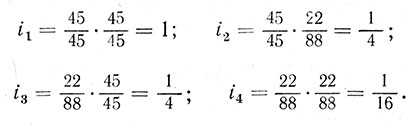

Числа оборотов шпинделя регулируют передвижными блоками зубчатых колес Б1-Б5). Блок BL-двухвенцовый и поэтому вал II получает два числа оборотов через зубчатые пары 51-39 или 56-34*. Блок Б2 - трехвенцовый, следовательно, вал III может иметь 2x3 = 6 различных чисел оборотов. Соответственно вал IV получает 2X3X2 = 12 чисел оборотов, а вал V уже имеет 2x3x2x2 = 24 числа оборотов, которые он передает шпинделю VI с помощью зубчатой пары 27-54 (блок Б5 смещается вправо). В действительности шпиндель будет иметь только 18 различных чисел оборотов, так как два из возможных передаточных отношения между валами III и V имеют одинаковые значения (1/4):

* (На кинематических схемах числа у зубчатых колес означают число зубьев.)

Непосредственно от вала III шпинделю через зубчатую пару 65-43 сообщается еще шесть чисел оборотов, из которых одно дублируется с полученными ранее. Таким образом, шпиндель VI может получить 23 различных числа оборотов прямого хода.

Механизм подач станка дает возможность нарезать все стандартные резьбы и получать 56 различных продольных и поперечных подач в пределах регулирования. Регулирование величины подачи и шага нарезаемой резьбы производится передвижными блоками зубчатых колес Б6-Б9, сменными зубчатыми колесами (42-50 или 64-97), коробкой подач с накидным зубчатым колесом. Включение механической подачи и ее реверсирование осуществляются муфтами М6-М9, которые расположены в фартуке станка.

Движение подач передается от шпинделя или от вала III установкой блока Б6 в соответствующее положение. При смещении блока Б6 в правое положение (включаются зубчатые колеса 45-45) скорость вала VII увеличивается в 2; 8 или 32 раза в зависимости от передаточного отношения перебора (передача от вала III к шпинделю). Такое включение блока Б6 применяют при нарезании резьбы с большим шагом (многозаходная резьба). Реверсирование ходового винта XVI производит смещением блока Б1 в крайнее правое положение с включением зубчатых колес 35-28-35.

При нарезании резьбы повышенной точности ходовой винт XVI соединяется с валом IX включением муфт М2, М3, М5, в результате чего отключается коробка подач и уменьшаются возможные погрешности шага нарезаемой резьбы.

Блок Б10 передает движение ходовому валу XVII (через вал XV) или ходовому винту XVI. Блоком Б10 (рис. 36) включен ходовой вал XVII через муфту обгона М0, которая необходима для сообщения суппорту ускоренного перемещения без выключения рабочей подачи. Ускоренное перемещение суппорта осуществляется от электродвигателя (N = 1 квт, n = 1410 об/мин) через ременную передачу (D1 = 85мм; D2 = 147мм) и механизмы, расположенные в фартуке станка. При включании муфты М6 (смещением блока Б10 вправо) включается ходовой винт XVI и отключается ходовой вал XVII. При смещении блока Б10 в крайнее левое положение его левый венец войдет в зацепление с зубчатым колесом 56, жестко закрепленным на валу XV, в результате чего выключится муфта обгона и ходовой вал получит вращение непосредственно от вала XV, что необходимо при нарезании торцовой резьбы.

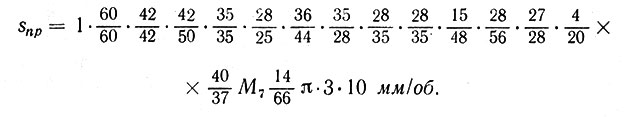

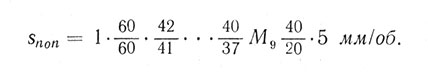

Для примера рассмотрим уравнение* кинематической цепи продольной рабочей подачи суппорта при положении зубчатых колес, показанном на рис. 36:

* (Зубчатые колеса, являющиеся промежуточными, в уравнении не указаны.)

Для осуществления поперечной подачи включают муфту М9, тогда

Для реверсирования продольной подачи муфта М7 выключается, а включается муфта М6. В этом случае рабочим будет заднее колесо 40 на валу XIX и через промежуточное колесо 45 колесом 37* будет реверсировать вал XX, следовательно, направление продольной подачи изменится. Аналогично включением муфты М8 реверсируется поперечная подача. На валу XVIII находится предохранительная муфта Мn, которая служит для предохранения механизма подач от перегрузки.

* (Зацепление этих колес показано штриховой линией.)

В фартуке 23 (рис. 35) предусмотрен блокировочный механизм, исключающий возможность одновременного соединения суппорта с ходовым валом XVII и ходовым винтом XVI. Сблокированы рукоятки 15 и 22. Если в рабочее положение повернута рукоятка 15 (включена механическая подача от ходового вала), то нельзя повернуть рукоятку 22 для замыкания двух половинок маточной гайки ходового винта, и, наоборот, при замкнутом положении маточной гайки нельзя повернуть рукоятку 15 из нейтрального положения.

К работам, требующим специальной настройки станка или применения специальных режущих инструментов относятся точение конических и фасонных поверхностей и нарезание резьбы.

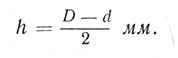

Точение комических поверхностей на токарных станках возможно следующими способами:

- при смещении задней бабки станка в поперечном направлении;

- при повороте верхней части суппорта;

- с помощью копирно-конусной линейки;

- широким резцом.

При смещении задней бабки коническая поверхность (с полным углом конуса 2α) получается в результате того, что ось вращения заготовки наклонена к направлению продольной подачи s под углом α.

Корпус задней бабки смещается в поперечном направлении относительно плиты, расположенной на направляющих станины. Отсчет величины смещения h производится по шкале, нанесенной на задней стенке бабки. Этим способом изготовляют конусы с небольшим углом α (2α<7÷8°) на длинных валах. Недостатком этого способа является неравномерный износ центровых отверстий из-за перекоса оси заготовки и снижение точности обработки.

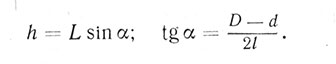

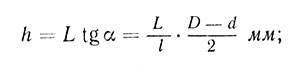

Величина смещения h определяется из треугольника ABC (рис. 38, а):

При малых значениях угла а можно считать sin α ≈ tg α; следовательно,

при L = 1

При повороте верхней части суппорта 2 (рис. 38, б) изготовляют короткие конусы с большим углом. Угол поворота устанавливают по круговой шкале 3. Чистота обработанной поверхности получается недостаточно хорошей, так как резец в большинстве случаев перемещается вручную*.

* (Некоторые станки имеют специальный механизм для автоматической подачи салазок верхней части суппорта (например, станок мод. 1К620).)

При помощи копирно-конусной линейки изготовляют наиболее точные конические поверхности как наружные, так и внутренние с углом 2α≤15÷20°. Линейка 2 (рис. 38, в) поворачивается на угол а, отсчитываемый по шкале 4. Поперечная часть 8 суппорта связывается с линейкой 2 посредством тяги 5 и ползушки 3. При механической продольной подаче нижних салазок 6 суппорта поперечная часть 8 суппорта с резцом копирует положение линейки 2, благодаря чему и получается конус с углом 2α.

Рис. 38. Способы точения конических поверхностей на токарных станках: а - смещение задней бабки: 1 - поводковый патрон; 2 - хомутик; б - при повороте верхней части суппорта: 1 - кулачковый патрон; 2 - верхняя часть суппорта; 3 - шкала; 4 - резцедержатель; в - при помощи копирно-конусной линейки: 1 - кронштейн; 2 - линейка; 3 - ползушка; 4 - тикала; 5 - тяга; 6 - нижние салазки суппорта; 7 - задняя бабка; 8 - поперечная часть суппорта; 9 - обрабатываемая заготовка; 10 - винт поперечной подачи; г - широким резцом

Широким резцом (рис. 38, г) изготовляют конусы небольшой длины* при достаточной жесткости обрабатываемой заготовки. Если жесткость недостаточна, то появляется вибрация резца и заготовки, заготовка чрезмерно деформируется, в результате чего точность и класс чистоты обработанной поверхности получаются неудовлетворительными. Подача резца только поперечная. Ширина резца В должна быть больше длины конуса l.

* (В приборостроении этим способом изготовляют конусы с 1≤8÷10 мм.)

Фасонные поверхности обрабатывают широкими фасонными резцами, имеющими соответствующий профиль режущих кромок. Схема установки резца и работы аналогична схеме, представленной на рис. 38, г.

Как фасонные, так и конические поверхности в сочетании с цилиндрическими можно обрабатывать обычными резцами с помощью

гидравлических и механических копировальных устройств.

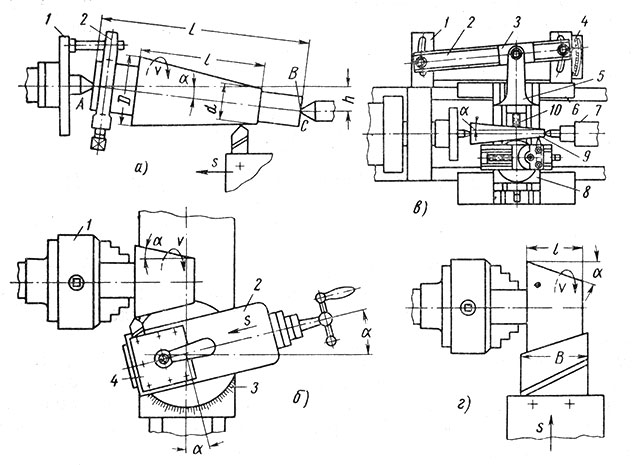

Рис. 39. Схема действия гидрокопировального суппорта

На рис. 39 дана схема гидрокопировального суппорта, который может быть установлен на токарном станке мод. 1К62. Применение гидросуппорта значительно повышает производительность станка и облегчает труд рабочего в результате уменьшения машинного и вспомогательного времени, автоматизации управления станком.

Гидросуппорт устанавливают на поперечные салазки суппорта станка (верхняя часть суппорта станка снимается) таким образом, что его направляющие 1 расположены под углом 45° к оси шпинделя станка. В процессе точения суппорту станка, а значит и гидросуппорту сообщается продольная механическая подача s. Щуп 2 одним концом связан с кареткой гидросуппорта, а другим скользит по профилю шаблона, устанавливаемого на специальном кронштейне.

Насос 3 подает масло под давлением через центральное отверстие неподвижного штока 4 в заднюю полость подвижного цилиндра 5, который жестко связан с кареткой и резцедержателем гидросуппорта. Из задней полости цилиндра 5 масло проходит в переднюю полость через небольшое отверстие а в поршне 7, а затем, пройдя через золотник 6, сливается в бак. В зависимости от положения на шаблоне щуп 2 перемещает поршень золотника в осевом направлении, чем изменяется сечение проходного отверстия золотника. От количества масла, пропускаемого золотником, зависит направление и скорость движения цилиндра 5 с резцом 8.

При движении щупа по поверхности шаблона, параллельной оси заготовки (положение щупа по схеме), поршень золотника открывает проходное отверстие настолько, что давление в задней полости цилиндра получается в 2 раза больше, чем в передней.

Так как отношение площадей поршня в задней и передней полостях цилиндра равно 1:2, то силы, действующие на цилиндр, уравновешиваются и суппорту с резцом будет сообщаться только продольная подача, следовательно, на заготовке будет обтачиваться цилиндрическая поверхность.

Если щуп движется по восходящей линии профиля шаблона, то он, сдвигая поршень золотника 6 назад, обеспечивает маслу свободный слив в бак, давление масла в передней полости цилиндра резко падает, так как уменьшение объема масла в полости не может компенсироваться количеством масла, проходимым через небольшое отверстие а. По этой же причине в задней полости давление остается почти неизменным и цилиндр с резцом движется назад, образуя на заготовке поверхность с таким же подъемом, как и на шаблоне.

При движении щупа по нисходящей линии профиля шаблона выходное отверстие золотника закрывается (пружина отжимает вперед поршень золотника 6). В обеих полостях цилиндра давление будет одинаковым, и суппорт с резцом движется к заготовке* образуя поверхность со спуском, соответствующим шаблону.

* (Равнодействующая сила направлена на переднюю стенку цилиндра, так как в передней полости площадь поршня больше.)

При движении щупа по линии профиля шаблона, перпендикулярной оси заготовки, равнодействующая продольной подачи и движения цилиндра с резцом направлена перпендикулярно оси заготовки, вследствие чего резец производит подрезку торца (подрезать можно только правые торцы).

В приборостроении, где основным видом оборудования являются малогабаритные станки, применяют различного рода механические копировальные устройства для обработки ступенчатых, конических и фасонных поверхностей.

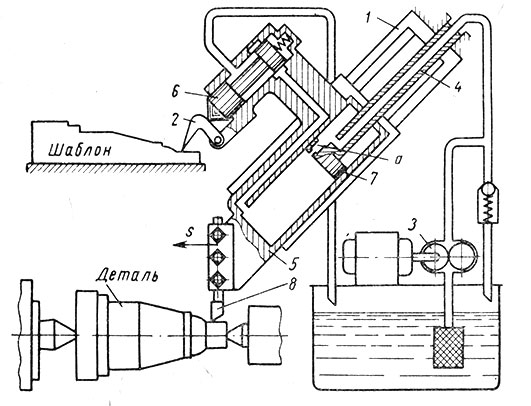

На рис. 40 показано механическое копировальное устройство для обработки ступенчатых валиков, предложенное токарем-новатором В. К. Семинским.

Рис. 40. Копировальное устройство конструкции В.К. Семинского: 1 - корпус; 2 - копировальный валик; 3 - кронштейн; 4 - планка; 5 - пиноль; 6 - пружина; 7 - стакан; 8 - резец; 9 - рукоятка с эксцентриком; 10 - заготовка

Заготовка 10 закрепляется в центрах станка. Корпус 1 устройства устанавливают и закрепляют вместо снятого четырехпозиционного разцедержателя. В отверстии корпуса 1, расположенном под углом 75° к оси центров станка, свободно перемещается пиноль 5, несущая резец 8. Под действием пружины 6, упирающейся в дно стакана 7, закаленная планка 4, привернутая к пиноли 5, постоянно прижимается к рабочей поверхности копировального валика 2. Правый конец валика 2 через шарнир и тягу (винт) соединяется с кронштейном 5, жестко закрепленным на станине станка у задней бабки.

При включении механической продольной подачи суппорта планка 4 скользит по рабочей поверхности копировального валика, выполненной в соответствии с профилем и размерами обрабатываемой детали, благодаря чему резец 8, обтачивая деталь, образует заданный профиль.

Наклонное положение пиноли 5 с резцом 8 к оси центров станка обеспечивает возможность обработки торцовых поверхностей ступенчатых валиков.

После окончания прохода суппорт вместе с копировальным устройством отводятся в радиальном направлении на 20-30 мм и поворотом рукоятки 9 по часовой стрелке пиноль 5 перемещают экцентриком вперед, благодаря чему исключают контакт планки 4 с копировальным валиком 2.

При этом положении копировального устройства суппорт возвращают к задней бабке для повторного прохода или для обработки следующей детали. В зависимости от величины припуска на обработку и перепадов между ступенями обрабатываемого валика обтачивание можно производить в несколько проходов. Установка резца на нужный размер в радиальном направлении производится по лимбу поперечного суппорта.

Применяя сменные копировальные валики, можно обрабатывать детали разных профилей с перепадом между ступенями не более 5 мм и общей разницей между диаметрами крайних ступеней не более 30 мм.

Описанное копировальное устройство повышает производительность обработки ступенчатых валиков в 3-10 раз (в зависимости от трудоемкости и профиля обрабатываемой детали).

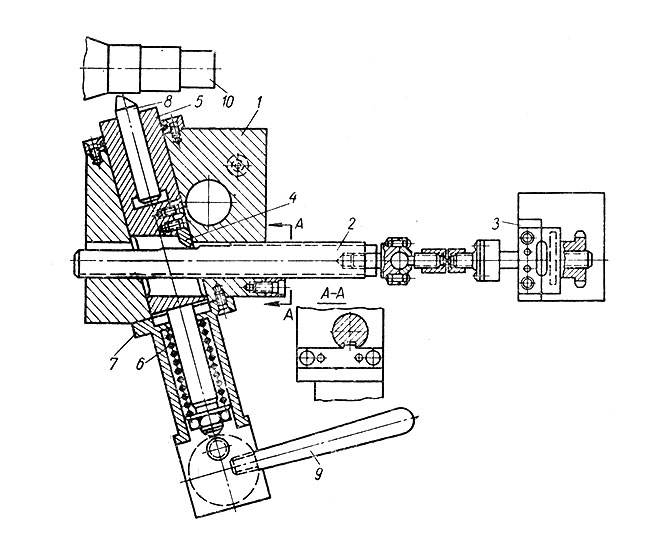

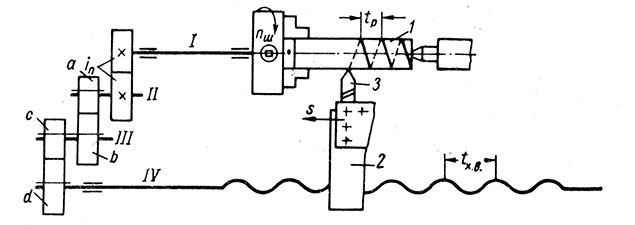

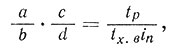

Рис. 41. Схема настройки токарного станка на нарезание резьбы

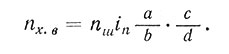

Резьба на токарном станке получается при совмещении непрерывного вращательного движения шпинделя станка (nш) с непрерывной подачей суппорта 2 с резьбовым резцом 3 (рис. 41). В этом случае при настройке станка исходят из равенства пути суппорта по ходовому винту и пути резца по обрабатываемой детали 1:

где nх.в - число оборотов ходового винта в минуту;

tx.в - шаг ходового винта в мм;

nш - число оборотов шпинделя в минуту;

tp - шаг нарезаемой резьбы в мм.

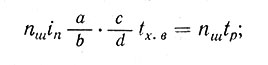

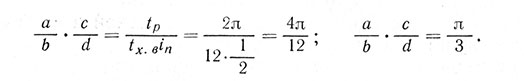

Из уравнения кинематической цепи от шпинделя I к ходовому винту IV

Подставив значение nх.в в предыдущую формулу, получим

разделив обе части равенства на nш, можно получить значение передаточного отношения гитары сменных зубчатых колес

где а, b, с, d - сменные зубчатые колеса;

in - постоянное (нерегулируемое) передаточное отношение от шпинделя к ходовому винту. Подбором можно получить разное количество зубьев колес а, b, с, d. Существует несколько способов подбора сменных зубчатых колес, но практически наиболее применимым и простым является способ разложения значения передаточного отношения на сомножители.

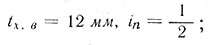

Пример. Определить сменные зубчатые колеса для нарезания модульной резьбы с шагом tp = 2π*, шаг ходового винта

* (Модульная резьба нарезается на червяках, работающих с червячными колесами, и поэтому шаг модульной резьбы t = πm (m - модуль зубчатого колеса).)

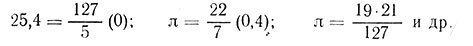

При нарезании модульной или дюймовой резьбы (у ходового винта резьба метрическая) приходится заменять числа π = 3,14 и 1" = 25,4 мм. Подобран ряд приближенных дробей*, которыми и заменяют указанные числа:

* (В скобках указана величина погрешности в мм на длине 1 м резьбы.)

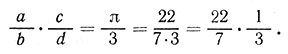

В нашем примере примем π = 22/7, так как эта дробь дает возможность воспользоваться стандартным набором сменных зубчатых колес, имеющимся у токарных станков:

Умножив первую дробь правой части равенства на 5, а вторую на 20, получим

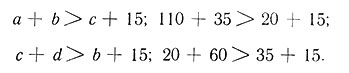

Проверим полученные числа зубьев по условию сцепляемости:

Из написанных неравенств видно, что условие сцепляемости подобранных зубчатых колес выдержано.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'