§ 6. Усталость и живучесть металлов

Мы уже упоминали эти термины, почерпнутые, как и многие другие, из обыденной жизни человека. Если металл напрягается, течет, забывает, вспоминает, поет, молчит и т. д., то он может, конечно, и уставать. Коротко рассмотрим это явление - усталость металлов - и заодно поговорим о том, как их живучесть помогает хотя бы отчасти преодолевать усталость.

Рис. 92

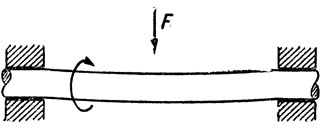

Еще в эпоху гужевого транспорта люди замечали, что на осях почтовых карет после длительного пробега появлялись мелкие трещины, которые, постепенно разрастаясь, приводили к их разрушению. С появлением железных дорог это явление превратилось в важнейшую техническую проблему и получило свое современное наименование - усталость. Оно заключается в постепенном накоплении повреждений и росте трещин под действием циклически изменяющейся нагрузки. Если какая-либо деталь испытывает постоянную изгибающую нагрузку и при этом вращается, то напряжение на ее поверхности за время одного полного оборота успевает дважды изменить знак. В нижней точке изогнутого вала (рис. 93) напряжение в данный момент растягивающее, но вскоре эта точка окажется наверху и попадет в зону сжимающих напряжений и т. д. Таких деталей вокруг нас - миллионы. К ним относится и упомянутый в начале книги коленчатый вал двигателя, железнодорожные оси, нагруженные весом вагона, рельсы, по которым едут вагоны, и многие-многие другие.

Рис. 93

Мы не случайно ведем речь о железнодорожном транспорте - примеры, которые мы рассмотрим, близки каждому читателю, потому что все мы в большей или меньшей степени пассажиры и каждому хочется добраться до станции назначения живым и невредимым. Эти примеры подсказал нам один знакомый железнодорожник - крупный специалист в области рельсовых сталей, повидавший и расследовавший много аварий на железной дороге.

Особая опасность явления усталости в том, что заключительный этап разрушения обычно подкрадывается незаметно: не возникает ни значительных остаточных деформаций, ни каких-либо других внешних признаков приближающейся агонии материала. При этом сам уровень напряжений, вызывающих усталость металлов, очень невысок; разрушение может наступить после определенного числа циклов воздействия такого напряжения, которое в 3 - 4 раза меньше обычного предела прочности (т. е. разрушающего напряжения, определенного при однократном нагружении материала),

Появление усталостных трещин обусловлено движением и постепенным накоплением дислокаций вблизи поверхности изделий. Этот процесс пластической деформации охватывает не весь объем материала (для этого нужно, чтобы напряжение превосходило предел упругости), а сосредоточен в самых слабых точках детали - там, где есть острые углы, отверстия или другие концентраторы напряжения. С появлением трещины она сама становится эффективным концентратором напряжения и растет с увеличивающейся скоростью, так как чем она длиннее, тем выше концентрированное напряжение σконц у ее вершины. Постепенный рост трещины приводит к тому, что рано или поздно начинает выполняться уже известное нам гриффитсовское соотношение. За этим критическим моментом наступает быстрое окончательное разрушение, которое происходит за один или несколько последующих циклов - рельс "лопается".

Полный срок службы изделия можно разделить на две части: время до появления трещины такого размера, которую уже можно обнаружить каким-либо методом, и время от этого момента до окончательного разрушения. К счастью, второе слагаемое часто бывает достаточно большим. Соотношение между этими двумя составляющими полной долговечности изделия зависит от свойств самого материала и от многих внешних факторов, но чаще всего второй период растягивается на десятки и сотни тысяч циклов.

Способность материала работать при наличии растущей в нем трещины называется живучестью. Конечно, точная продолжительность периода живучести определяется чувствительностью того метода, который мы будем применять при обнаружении трещин, поэтому этот вопрос обычно переходит в практическую плоскость.

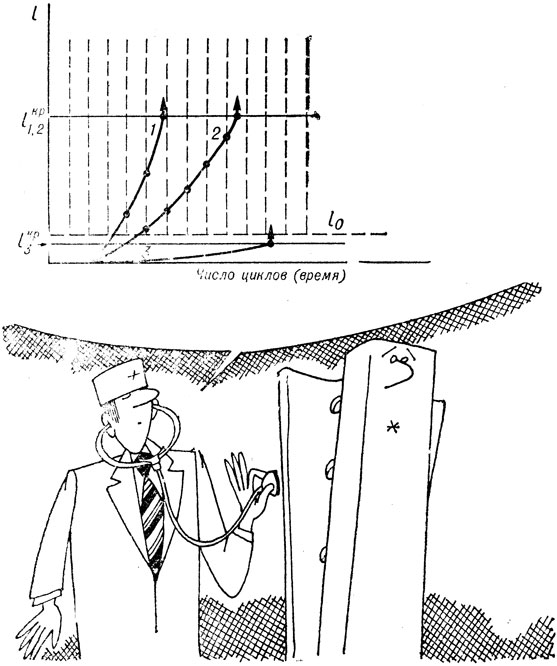

Приведем наглядный пример, показывающий, что живучесть имеет решающее значение для характеристики надежности таких изделий, которые можно периодически подвергать дефектоскопическому контролю и изымать из эксплуатации при обнаружении в них трещин (рис. 94). На рисунке показана зависимость длины усталостной трещины в трех разных материалах от числа циклов нагружения (или от времени, если известна частота изменения нагрузки). Штриховые вертикальные линии на диаграмме характеризуют периодичность контроля, горизонтальная линия l0 - разрешающую способность данного метода дефектоскопии. Положение этих линий на диаграмме часто не просто зависит от нашего желания, а определяется требованиями жизни.

Рис. 94

На железной дороге конкретное воплощение этой ситуации каждый пассажир может наблюдать из окна своего купе. Многие, вероятно, видели стоящие на путях вагоны-дефектоскопы, но пока еще контроль рельсов в основном осуществляется вручную. Если вы много путешествуете по железной дороге, то, возможно, видели и такую картину: вдоль пути движется рабочий в наушниках, толкая перед собой тележку на колесах, везущую ультразвуковой дефектоскоп. Он обходит свой участок дороги 1 раз в 10 дней, и если ему попадется трещина в рельсе размером больше копеечной монеты, в наушниках прозвучит предостерегающий сигнал. Рельс будет заменен новым - и угроза катастрофы миновала. Повышение чувствительности дефектоскопа - задача технически разрешимая, но это привело бы к замедлению процесса контроля или сделало бы аппаратуру более громоздкой, так что обходчик уже не смог бы действовать в одиночку. Можно и чаще делать проверки, но ведь надо когда-то пропускать и сами поезда и, кроме того, возможное число обходчиков не беспредельно. Чтобы можно было представить себе масштабы всей этой работы, назовем некоторые цифры. Протяженность железных дорог в СССР 140 тысяч километров, причем она растет с каждым годом. Каждая дорога состоит, как минимум, из двух линий рельсов. Длина одного участка рельса 25 м, а масса одного метра в среднем 65 кг. Ежегодно надо около 40 раз проконтролировать каждую точку каждого рельса. И ежегодно, ради нашей безопасности, изымаются из эксплуатации примерно 240 тысяч рельсов, т. е. около полумиллиона тонн стали.

Теперь вернемся к нашим трем материалам, из которых первые два, предположим, имеют одинаковую критическую длину трещины lкр1,2. При достижении этой длины и при заданном рабочем напряжении будет выполнено соотношение Гриффитса, и произойдет катастрофически быстрое разрушение, которое уже нельзя будет предотвратить. В материалах с одинаковой lкр, т. е. с одинаковой склонностью к хрупкому разрушению, усталостные трещины могут расти с существенно разными скоростями. Так и в нашем случае материал 2 имеет значительно большую живучесть, чем материал 1. Из рис. 94 видно, что в первом материале трещина может быть обнаружена при двух проверках, а во втором - при пяти.

Ясно, какой из этих двух материалов будет более надежным. Ведь обходчик - это живой человек, который может быть в плохой форме или отвлечься в неподходящий момент и т. д. Даже если предположить самое худшее, дефектный рельс из второго материала будет заменен, прежде чем трещина достигнет критического размера (примерно - с металлический рубль) и произойдет непоправимое. То, что наверняка можно сделать с пятой попытки, не всегда делается со второй!

Что касается материала 3, то если бы мы могли повысить чувствительность дефектоскопа, оказалось бы, что он обладает великолепной живучестью. Но пока это невозможно, этот материал должен быть безжалостно забракован. Хотя трещина усталости в нем растет очень медленно, она достигнет критической длины и разорвет рельс, даже не предупредив дефектоскописта о своем присутствии.

Рис. 95

Все неприятности, связанные с рассмотренной ситуацией, на этом, к сожалению, не кончаются, Если разрушение рельса привело к аварии, то обязательно проводится экспертиза. Эксперты, которые анализируют строение излома, структуру и свойства материала разрушенного рельса, должны вынести свое авторитетное заключение: мог или не мог обходчик обнаружить трещину, т. е. могла ли она за 10 дней увеличить длину от l до lкр. Если да, то виноват технолог, выпустивший рельс с негодной живучестью. Если нет, то виноват обходчик, пропустивший трещину из-за своей невнимательности. Так иногда переплетаются юридические и физические законы.

FORDIY FORDIY-Патерностеры для линолеума полное описание.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'