§ 1. Пластичность. Как удлинить колоду карт?

Мы уже рассматривали три основных типа кристаллической решетки металлов. Взаимное расположение атомов в этих решетках можно представить как упаковку биллиардных шаров (рис. 26). Предельная плотность упаковки достигается, когда каждый шар окружен в пространстве 12 такими же шарами. Этому случаю соответствуют гранецентрированные кубические и гексагональные плотноупакованные решетки. В этих решетках коэффициент заполнения объема атомами равен 0,74 и только 26% объема приходится на долю пор между атомами. Третий распространенный тип решетки металлов, с которым мы уже знакомы, - объемноцентрированная кубическая. Коэффициент заполнения объема у металлов с такой решеткой несколько меньше - 0,68, но это не означает, что больше размеры пустот между атомами. Наоборот, несложные геометрические вычисления показывают, что размеры пор в этой решетке меньше, чем в решетках с предельно плотной упаковкой, просто самих этих пор - больше.

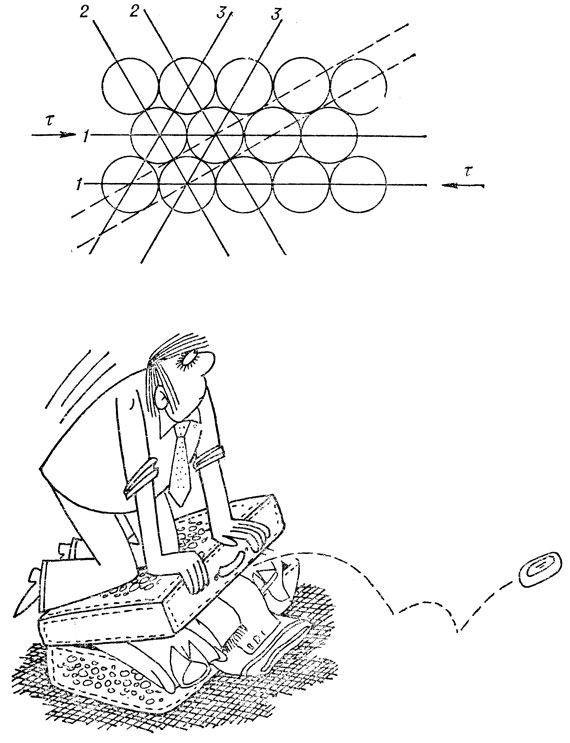

Если мы разрежем кристалл с плотноупакованной решеткой по плоскости с наиболее тесной укладкой атомов, то получится картина, изображенная на рис. 32. Теперь приложим пару внешних сил так, как показано на рисунке. Это вызовет появление касательных напряжений τ, которые стремятся сдвинуть один атомный слой относительно соседнего.

Рис. 32

Такой способ пластической деформации называется скольжением - слои кристалла сдвигаются, скользят по другим. Воображаемые плоскости, разделяющие эти слои, называют плоскостями скольжения. Обычно в скольжении участвуют плоскости с наиболее плотной упаковкой атомов, поскольку расстояния между ними в кристаллах максимальны и поэтому их легче сдвигать одну по другой. Расстояние от плоскости, в которой атомы тесно прилегают друг к другу, до следующей такой же плоскости близко к диаметру атома. Если же мы выберем другую плоскость, в которой атомы расположены реже (пара таких плоскостей показана на рис. 32 пунктиром), то расстояние от нее до следующей такой же будет заметно меньше. Взаимное смещение (скольжение) таких плоскостей требует больших усилий, вызывает большие нарушения правильного атомного строения кристалла в зоне сдвига, чем скольжение вдоль плоскостей плотной упаковки.

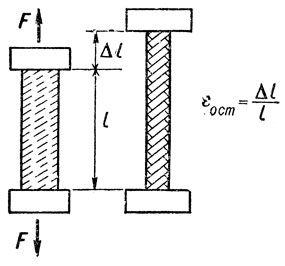

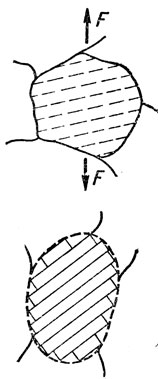

Как мы установили в гл. 1, касательные напряжения возникают и при растяжении (и при других способах деформирования). Вызванные ими сдвиги обеспечивают удлинение стержня в направлении растягивающей силы - рис. 33. Это напоминает сдвиг в стопке монет или в колоде карт. Мы не можем увеличить размер колоды, потянув сразу все карты в продольном направлении, но длина колоды увеличится, если мы будем сдвигать вдоль нее карты одну подругой. Чтобы при пластической деформации не нарушалась сплошность металла, слои, разделенные плоскостями сдвига, постепенно разворачиваются в направлении действия нагрузки. Эти сдвиги, как мы уже знаем, необратимы: они и вызывают остаточную деформацию.

Рис. 33

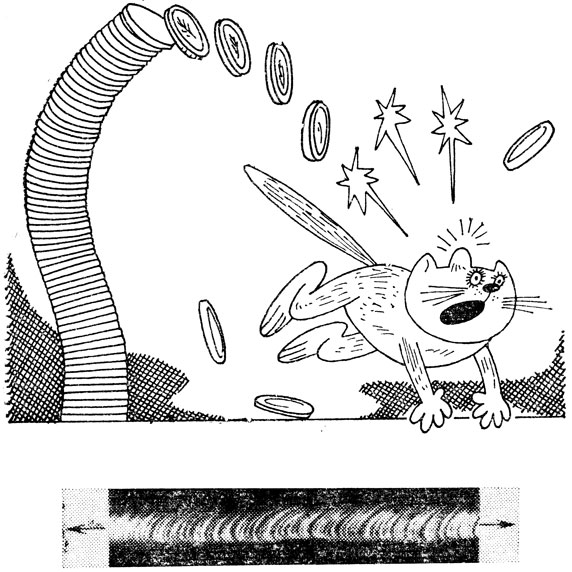

Особенно отчетливо такой характер пластической деформации виден при исследовании металлических образцов, представляющих собой единый кристалл, - так называемых монокристаллов. На рис. 34 (внизу) показан натуральный снимок монокристалла после пластической деформации. Сходство со стопкой монет налицо.

Рис. 34

Если вернуться к рис. 32, то легко увидеть, что в кристалле может быть несколько равноправных плотноупакованных плоскостей (пары 1-1, 2-2, 3-3). Следовательно, при пластической деформации кристалл окажется перед выбором. Вопрос будет решен в пользу той плоскости скольжения, в которой будет действовать наибольшее касательное напряжение. При данном направлении действия внешней силы первой "заработает" та группа параллельных плотноупакованных плоскостей, которые составляют с осью растяжения угол, возможно более близкий к 45°. Ведь именно на площадках, расположенных под этим углом к оси растяжения, касательные напряжения максимальны.

Рис. 35

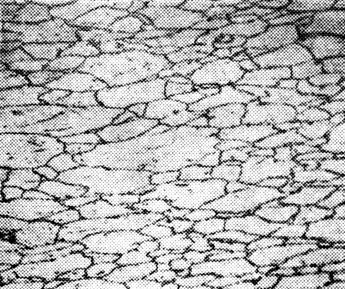

Несколько сложнее обстоит дело при деформировании обычных поликристаллических металлов, которые состоят из множества зерен - монокристаллов -, случайным образом ориентированных друг по отношению к другу. Такая структура всегда получается при охлаждении расплава (если не принимать особых мер предосторожности, как при выращивании монокристаллов), поскольку возникает множество зародышей твердой фазы, каждый со своей (случайной) ориентировкой решетки в пространстве. Процесс их роста и срастания друг с другом и формирует типичную поликристаллическую структуру металла. На рис. 35 это изображено схематически, а на рис. 36 представлена фотография поликристалла, полученная при увеличении в 400 раз.

Рис. 36

В поликристаллах деформация каждого зерна должна быть согласована с деформацией всех его непосредственных соседей, иначе на границах зерен будут появляться разрывы, трещины, пустоты. К счастью, высокая симметрия кристаллических решеток металлов, наличие нескольких возможных плоскостей скольжения в каждом зерне позволяет обойти эту трудность. Все же процесс скольжения в поликристаллах требует больших напряжений, чем в монокристаллах, но принципиально картина скольжения не меняется. Происходит сдвиг одних слоев металла в пределах каждого зерна относительно соседних по плоскостям скольжения. Внешняя растягивающая сила диктует необходимость разворота этих слоев в направлении оси растяжения, который сопровождает их скольжение друг по другу. В результате каждое зерно вытягивается в осевом направлении и сжимается в двух других. Так из совместной деформации отдельных зерен складывается общая деформация всего поликристаллического агрегата - например, растягиваемого образца, который удлиняется в направлении действия силы. На рис. 37 схематически показан результат такой деформации поликристалла, а на рис. 38 - фотография того же металла, что и на рис. 36, полученная при этом же увеличении.

Рис. 37

Многочисленные эксперименты показывают, что плотность металлов при их пластической деформации практически не изменяется. Это подтверждает отсутствие пустот у границ и в теле зерен. Раз не меняется плотность, значит и объем деформируемого образца остается постоянным. Если он имел цилиндрическую форму, то его поперечное сечение при растяжении уменьшается пропорционально росту длины.

Рис. 38

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'