§ 32. Медь и ее сплавы

Медь плавится при 1083°С, имеет плотность 8,96 г/см3, обладает гранецентрированной кубической решеткой. Отличительная особенность меди - ее малое электросопротивление, равное при 0°С 15,6 нОм·м. По этой характеристике медь уступает лишь серебру, электросопротивление которого 15,1 нОм·м. Другая отличительная особенность меди и ее сплавов с цинком и оловом - хорошая коррозионная стойкость во многих естественных средах (атмосфера, земля, морская и пресная вода) и при повышенных температурах в воде. Это свойство объясняется как химической стойкостью самой меди (по электрохимическому потенциалу медь положительнее водорода), так и устойчивостью образующихся продуктов коррозии, предотвращающих дальнейшее взаимодействие. Примером естественных защитных пленок может служить так называемая "патина", покрывающая старые художественные изделия из медных сплавов.

Благодаря малому электросопротивлению, т. е. большой электропроводности меди, ее очень широко используют как проводниковый материал в виде проволоки, ленты, шин. Электросопротивление меди, как любого металла, возрастает от присутствия растворимых примесей. Нерастворимые примеси, т. е. примеси, образующие самостоятельные фазы в медной матрице, в меньшей мере увеличивают электросопротивление, но также нежелательны. Поэтому для электротехнических целей необходим металл наибольшей чистоты, но при этом приходится учитывать, что чем чище металл, тем он дороже. Поскольку все изделия из проводниковой меди изготавливают обработкой давлением, в металле не должно быть примесей, затрудняющих пластическое деформирование как при высоких, так и низких температурах. Выпускаемая промышленностью медь содержит в сумме от 0,01 до 1% примесей. Для проводников электрического тока используют сорта меди с суммой примесей не более 0,1%.

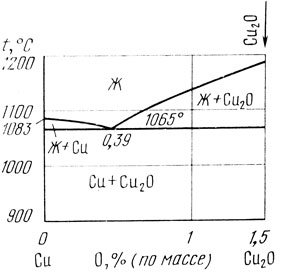

Основные естественные примеси в меди - Кислород, сера, свинец, висмут, цинк, сурьма, железо, фосфор. Взаимоотношение меди с кислородом удобно рассматривать по диаграмме медь - кислород (рис. 61). На этой диаграмме при 1065°С и 0,39% кислорода имеется эвтектическая точка между медью и закисью меди. Растворимость кислорода в твердой меди очень мала - около 0,01% при 600°С. Поэтому в меди, содержащей более 0,005 - 0,01% кислорода, в структуре на границах между кристаллами появляются прослойки закиси меди. Поскольку кислород дает включения закиси меди, его влияние на электросопротивление меди не слишком велико. Однако твердые и хрупкие включения закиси меди существенно снижают пластичность металла и затрудняют низкотемпературное пластическое деформирование. Кроме того, медь, загрязненная кислородом, склонна к так называемой водородной болезни, выражающейся в разрушении металла под воздействием водорода при температурах выше 150 - 200°С из-за образования паров воды. Большие количества кислорода (0,1%) делают невозможной и горячую обработку давлением. Лучший сорт проводниковой меди называется "бескислородной" медью, в ней содержание кислорода менее 0,0005%.

Рис. 61. Диаграмма состояния системы медь - кислород

Сера, так же как и кислород, хорошо растворима в жидком металле, а при кристаллизации выделяется в виде сульфида меди, образующего прослойки по границам зерен. Сера незначительно сказывается на электрических свойствах, но резко снижает пластичность при низких и высоких температурах. Поэтому ее содержание в металле, предназначаемом для проводников, ограничивается 0,005%. Сера попадает в медь как естественная примесь из сульфидных руд. Загрязнение серой возможно также при переплавке катодной меди из-за остатков электролита, содержащего сернокислые соли.

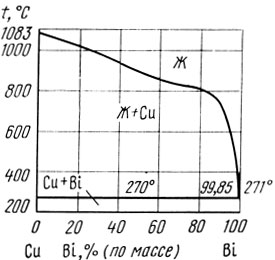

Висмут незначительно влияет на электрические свойства, но резко снижает ее пластичность, особенно выше 270°С. Такое его действие хорошо понятно из диаграммы состояния медь - висмут (рис. 62).

Рис. 62. Диаграмма состояния системы медь - висмут

Поскольку висмут почти нерастворим в твердой меди (при 600°С менее 0,001%), то он выделяется весь в чистом виде по эвтектической реакции при 270°С, располагаясь по границам зерен в виде прослоек. При этом его влияние на электросопротивление невелико. Однако при нагреве выше 270°С эти прослойки плавятся, и металл разваливается на отдельные зерна. Холодное пластическое деформирование меди с примесью висмута также невозможно, поскольку прослойки висмута хрупки и металл разрушается по границам зерен. В проводниковой меди допускается не более 0,001% висмута.

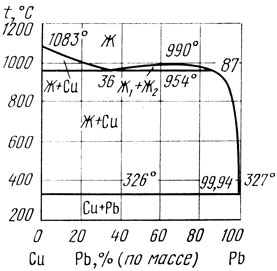

Рис. 63. Диаграмма состояния системы медь - свинец

Диаграмма состояния свинец - медь имеет область несмешиваемости в жидком состоянии (рис. 63) и монотектическую точку при 954°С, 36% Рb и эвтектическую точку при 326°С, 99,95% Рb. Растворимость свинца в твердой меди доходит до 0,3% при 600°С. Свинец - вредная примесь в меди, снижающая ее электропроводность и вызывающая красноломкость выше 400°С из-за оплавления эвтектики, которая появляется в меди при значительно меньших содержаниях, чем указанное значение растворимости, определенное в равновесных условиях. Однако свинец несколько менее опасен, чем висмут. Это объясняется протеканием монотектической реакции, которой нет в системе медь - висмут. В сплаве, содержащем, например, 0,5% Pb, после выпадения кристаллов меди жидкость достигает монотектической точки. При 954°С из этой жидкости, содержащей 36% Рb, выделяются новые кристаллы меди, а она резко обогащается свинцом (до 87%). В ходе этой реакции обогащенная свинцом жидкость расчленяется выпадающими кристаллами на отдельные очень небольшие объемы и поэтому не образует сплошных прослоек. При дальнейшем охлаждении жидкость в этих микрообъемах выделяет дополнительно медь как твердую фазу и окончательно затвердевает при 326°С, достигнув по составу почти чистого свинца (99,95%). Таким образом, благодаря монотектической реакции легкоплавкий свинец образует не сплошные прослойки, а отдельные изолированные включения, которые расположены в виде цепочек по границам зерен. Такая форма выделения менее вредна, чем сплошные прослойки, так как пока оплавление охватывает отдельные включения, пластическое деформирование возможно. Холодная обработка меди, загрязненной свинцом, проходит почти беспрепятственно, поскольку свинец является мягким пластичным металлом. В проводниковой меди содержание свинца ограничено в зависимости от сорта от 0,001 до 0,005%.

Такие примеси как алюминий, цинк, олово, способные растворяться в твердой меди до нескольких процентов и более, ограничиваются в проводниковой меди только из-за вредного влияния на электропроводность. Пластическое деформирование подобные примеси не затрудняют. Необходимо учитывать, что при совместном присутствии двух и более примесных элементов их действие может как ослабляться, так и существенно усиливаться в сравнении с действием одиночной примеси. Температура горячей пластической обработки меди составляет 800 - 950°С, отжига 500 - 700°С.

Изделия из проводниковой меди должны не только иметь минимально возможное электросопротивление, но и обладать достаточной прочностью, хорошо сопротивляться износу при сухом трении (контактные провода электротранспорта, коллекторные пластины электродвигателей), сохранять прочность при повышенных температурах (электроды машин точечной электросварки). Упрочняя чистую медь холодной деформацией, не всегда удается достичь требуемых свойств. Поэтому для этих целей разработан ряд сплавов на основе меди.

Латуни

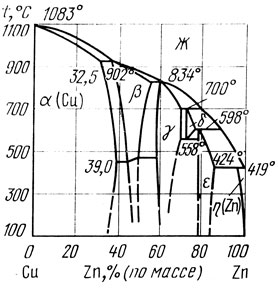

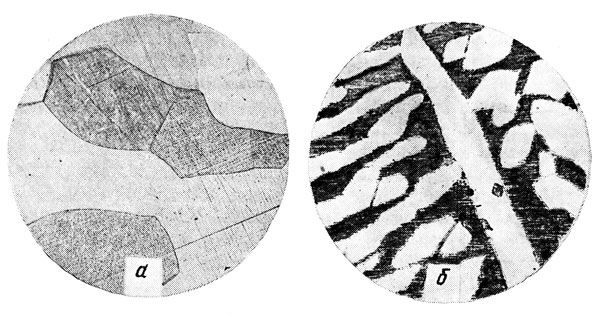

Латуни - медные сплавы, в которых главным легирующим компонентом является цинк. Они составляют основную массу медных сплавов. На рис. 64 представлена диаграмма состояния медь - цинк. В этой системе имеются шесть однофазных областей: α-твердый раствор на основе меди, η-твердый раствор на основе цинка, четыре промежуточные фазы β, γ, δ, ε, из которых δ-фаза существует лишь при высоких температурах и распадается по эвтектоидной реакции на γ и ε при 558°С. Фаза β - это твердый раствор на основе электронного соединения CuZn. Между фазами α, β, γ, δ, ε и жидкостью при температурах 902, 834, 700, 598, 424°С соответственно проходят перитектические реакции с образованием более богатых цинком фаз. Особенность области α-твердого раствора та, что она с понижением температуры от 900 до 450°С расширяется от 32% цинка. При более низких температурах, но очень длительных выдержках (десятки часов), происходит уменьшение растворимости цинка в меди, так что практически ширина области α-раствора при температуре ниже 450°С не меняется. Таким образом, сплавы меди, содержащие до 39% цинка, представляют собой растворы на основе меди и называются однофазными α-латунями. При больших содержаниях цинка в структуре появляется β-фаза, и сплавы называются двухфазными α+β-латунями. В этих сплавах содержание цинка не превышает 41 - 42%. Большие содержания цинка недопустимы, так как сплавы не выдерживают холодную, а затем горячую пластическую обработку. На рис. 65 представлены микроструктуры однофазной α-латуни и двухфазной α+β-латуни.

Рис. 64. Диаграмма состояния системы медь - цинк

Применяемые в промышленности латуни содержат от 5 до 41% цинка. Эти сплавы принято маркировать большой буквой Л (латунь) с цифрой, показывающей содержание меди в процентах, например Л96, Л85, Л63, Л59. Все двойные латуни являются деформируемыми сплавами; из них делают листы, ленты, прутки, проволоку, трубы. Как правило, чем меньше содержание цинка, тем более коррозионностойка латунь, однако при этом она и более дорогая, так как медь значительно дороже и дефицитнее цинка. Именно поэтому везде, где возможно, используют латуни с наименьшим содержанием меди.

Рис. 65. Микроструктуры α-(а) и α+β-латуни (б). x100

Латуни, содержащие более 15% Zn, и особенно двухфазные сплавы склонны к разрушению при воздействии атмосферы, загрязненной примесями газов, содержащих связанный азот или серу (аммиак, амины, сернистый газ). Это явление называется сезонным растрескиванием, так как усиливается весной и при влажной погоде. Сезонное растрескивание вызывается остаточными напряжениями в деформированных полуфабрикатах, поэтому при возможной опасности растрескивания изделия подвергают невысокому отжигу для снятия остаточных напряжений. При работе в водных растворах латуни подвержены обесцинкованию - преимущественному растворению цинка из поверхностных слоев и разрушению. Латунь Л96 (старое название - томпак) используют главным образом для изготовления конденсаторных радиаторных трубок. Латунь Л80 является основным сплавом для фурнитуры, знаков отличия, художественных изделий благодаря яркому золотистому цвету и хорошей паяемости оловянно-свинцовыми припоями. Латунь Л68 - сплав самого широкого назначения и выпускается в виде листов, ленты, прутков, труб, проволоки. Старое название этого сплава - патронная латунь. Примерно такое же назначение имеет латунь Л63, но для листовой штамповки (глубокой вытяжки) она несколько хуже, чем Л68, хотя дешевле. Латунь Л59 содержит наибольшее количество цинка и имеет двухфазную структуру. В холодном состоянии она менее пластична, чем однофазные латуни, и является сплавом общего назначения. Старое название этого сплава - мунц-металл.

Ниже приведены механические свойства двух α-латуней (Л96 и Л63), занимающих крайние положения по содержанию цинка и по значениям механических свойств:

| Л96 | Л63 | |

| Предел прочности σв, МПа: | ||

| отожженный сплав | 240 | 320 |

| нагартованный сплав | 400 | 680 |

| Относительное удлинение δ, %: | ||

| отожженный сплав | 52 | 50 |

| нагартованный сплав | 2 | 4 |

| Твердость НВ: | ||

| отожженный сплав | 35 - 40 | 55 |

| нагартованный сплав | 110 - 120 | 130 - 140 |

Температура горячей обработки латуней давлением 650 - 850°С, отжига 450 - 600°С.

Для улучшения обработки резанием (точение, сверление и пр.) в некоторые двойные латуни вводят свинец. В тройной системе медь - цинк - свинец, как и в системе медь - свинец, имеется область двух несмешивающихся жидкостей и протекает реакция жидкость I→кристаллы+жидкость II, но эта реакция в тройной системе проходит при переменной температуре. Благодаря этим особенностям свинец в структуре распределен в виде отдельных включений, располагающихся строчками по границам имевшейся твердой фазы. Поскольку твердая фаза в процессе кристаллизации принимает дендритную форму, то и свинец оказывается не столько на границах зерен, сколько внутри их между осями дендритов. Именно поэтому латуни, содержащие несколько процентов свинца, выдерживают горячую деформацию без разрушения. При обработке резанием латуни, в структуре которой имеются мелкие равномерно распределенные включения свинца, получается сыпучая, а не витая стружка. Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев обработанную поверхность. Типично свинцовой является латунь ЛС63-3, содержащая свинец (буква С) в количестве 3% (последняя цифра в марке). Эта латунь представляет собой основной материал для часовой промышленности, и иногда так и называется "часовая латунь". Латунь ЛС59-1 является α+β-латунью и имеет очень широкое применение. В холодном состоянии она обрабатывается хуже, чем латунь ЛС63-3. Обрабатываемость резанием также несколько ниже, но антифрикционные свойства ее лучше.

Для повышения прочности, коррозионной стойкости и некоторых специальных свойств разработаны специальные многокомпонентные латуни. Состав сложных латуней отражается в ее марке, где большие буквы А, Н, Мц, К, О, Ж обозначают соответственно алюминий, никель, марганец, кремний, олово, железо, а цифры, следующие после содержания меди, показывают процентное содержание данного металла в сплаве. Алюминий, введенный до 2%, повышает прочность и коррозионную стойкость латуней (ЛА77-2, ЛА85-0,5). Никель оказывает аналогичное действие, но в отличие от алюминия расширяет область α-раствора (ЛН65-5). Марганец улучшает стойкость латуней в морской атмосфере (ЛМц58-2). Кремний резко упрочняет латуни и также повышает коррозионную стойкость (ЛК80-3). Олово существенно снижает обесцинкование латуней при работе в пресной и морской воде, поэтому оловянные латуни иногда называют "морскими" (Л090-1, Л062-1). Более сложные по составу латуни содержат совместно алюминий (до 2%), железо, никель, марганец, кремний (по 1-3%). Отличительная особенность этих сплавов - еще более высокая прочность и стойкость в различных средах. К этой группе сплавов относятся латуни ЛАЖ60-1-1, ЛАН59-3-2, Л ЖМц59-1-1, ЛМцА57-3-1, ЛАН КМц75-2,0-2,0-0,5-0,5. Последний сплав воспринимает закалку с 780°С и старение при 350 - 450°С.

Предел прочности сложных латуней в отожженном состоянии достигает 300 - 400 МПа, в нагартованном - 600 - 800 МПа, а твердость НВ (60 - 100) в первом состоянии и НВ (120 - 180) во втором. Латунь ЛАНКМц после закалки, холодной деформации и старения имеет предел прочности около 1050 МПа, предел текучести 1000 МПа при остаточном удлинении 3 - 4% и твердости НВ (250 - 270).

Бронзы

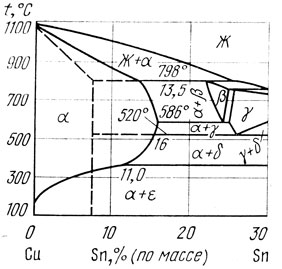

Сплавы меди с оловом, еще в древности получившие название "бронзы", теперь называют оловянными бронзами, чтобы отличить их от новых сплавов меди, с другими металлами (кроме цинка). Ввиду дороговизны и дефицитности олова непрерывно ведут исследования по замене и снижению его содержания в медных сплавах. Однако благодаря исключительно удачному сочетанию свойств оловянные бронзы остаются незаменимым материалом в современной технике, хотя производство изделий из этих бронз почти не растет. Диаграмма состояния системы медь - олово представлена на рис. 66.

Рис. 66. Диаграмма состояния системы медь - олово

Из-за большого интервала кристаллизации и значительного изменения состава выпадающих кристаллов α-твердого раствора последние приобретают четкие дендритные формы с сильно выраженной дендритной ликвацией. Область α-твердого раствора на основе меди, распространяющаяся до 15 - 16% Sn при 500 - 800°С, резко сокращается при понижении температуры. Однако это действительно лишь для равновесных условий. Практически же из-за незавершенности диффузионных процессов кристаллизация сплавов проходит неравновесно, так что включения промежуточных фаз появляются в структуре после кристаллизации уже при 6 - 7% Sn. Эта граничная концентрация сохраняется неизменной и при дальнейшем понижении температуры до комнатной. Неравновесное состояние в этой части диаграммы отражено пунктирными линиями. Однако фактически отклонения от равновесия оказываются еще большими.

В сплавах, содержащих 10 - 12% Sn, проходит перитектическая реакция с образованием β-фазы при 798°С, которая затем при 588°С испытывает эвтектоидный распад β→α+γ. Фаза у в свою очередь распадается при 520°С также по эвтектоидной реакции γ→α+δ. Последняя фаза δ тоже должна распадаться по эвтектоидной реакции δ→α+ε при 350°С. При тех условиях охлаждения, которые реализуются на практике (20 - 500 град/мин), первые две эвтектоидные реакции завершаются полностью, а последняя не проходит вообще. Поэтому в литом состоянии сплавы меди с 18 - 15% Sn оказываются двухфазными, состоящими из α-твердого раствора и δ-фазы, фаза δ имеет вид очень мелких включений в промежутках между ветвями дендритов твердого раствора. Дендриты α-раствора очень неоднородны по составу. Если в середине ветвей дендритов (в центре дендритных ячеек) содержание олова составляет 3 - 4%, то в промежутках между осями возле включений δ-фазы оно равно 15 - 18%. В самой δ-фазе содержится около 33% Sn. Отжиг при 400 - 750°С литых сплавов приводит структуру к равновесному состоянию и для этой области температур делается справедливой равновесная диаграмма. Резкое же падение растворимости олова в меди при температуре ниже 400°С может быть достигнуто лишь при специальных исследованиях и практического значения не имеет.

Рис. 67. диаграмма состояния системы медь - алюминий

В выпускаемых промышленностью деформируемых оловянных бронзах, кроме олова, содержится также фосфор или цинк. Оловянно-фосфористые бронзы (типа Бр.ОФ6,5-0,4) выпускаются в основном в виде проволоки для сеток, применяемых в целлюлозно-бумажном производстве. Сплавы отличаются высокой износостойкостью и жесткостью благодаря большому содержанию олова в твердом растворе и твердым мелким включениям фосфида меди Сu3Р. Бронза Бр.ОЦ4-3 обладает хорошими механическими и коррозионными свойствами и широко используется для пружинящих деталей в электротехнике и приборостроении. Цинк целиком входит в твердый раствор, так что сплав в отожженном состоянии однофазен. В литом состоянии в матрице α-твердого раствора имеются включения обогащенной оловом фазы. В отожженном состоянии оловянные бронзы имеют предел прочности 100 - 200 МПа, относительное удлинение 40 - 50%, твердость НВ (60 - 80). В нагартованном состоянии предел прочности равен 450 - 550 МПа, относительное удлинение 4 - 7%, НВ (160 - 200). Горячую обработку оловянных бронз ведут при 700 - 750°С, отжиг - при 600 - 650°С.

Рис. 68. Диаграмма состояния системы медь - бериллий

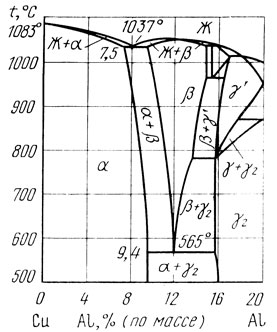

Алюминиевые бронзы в зависимости от содержания алюминия, согласно диаграмме состояния медь - алюминий (рис. 67), могут быть однофазными растворами на основе меди или иметь двухфазную структуру α+γ2, при этом вторая фаза γ2 появляется вследствие эвтектоидного распада β→α+γ2 при 565°С. Двойные алюминиевые бронзы Бр.А5 и Бр.А7, содержащие 5 и 7% А1 соответственно, являются типичными однофазными твердыми растворами. Сплавы отличаются высокой коррозионной стойкостью и хорошими механическими свойствами. Из этих бронз изготавливают полосы и ленты для штамповки разнообразных деталей в приборостроении. Общий недостаток алюминиевых бронз - плохая паяемость из-за трудности смачивания припоями поверхности сплава, покрытой пленкой окиси алюминия. Имеются сложные алюминиевые бронзы, содержащие, кроме алюминия, железо, марганец, никель. Все эти легирующие добавки сильно упрочняют сплав. Примером таких сложных алюминиевых бронз могут служить Бр.АЖ9-4, Бр.АЖМцЮ-3-1,5, Бр.АЖН10-4-4. В структуре всех алюминиевых бронз имеются включения второй фазы, обогащенной железом. Прочность алюминиевых бронз в отожженном состоянии составляет 350 - 450 МПа, НВ (60 - 80). После холодной деформации предел прочности повышается до 800 - 1000 МПа, твердость до НВ (160 - 200). Горячую обработку алюминиевых бронз ведут при 750 - 850°С, отжиг - при 600 - 700°С. Близкими к алюминиевым бронзам по значениям свойств и технологическим характеристикам являются марганцевая и кремнемарганцевая бронзы Бр.Мц5 и Бр.КМц3-1. Типичными сплавами, по отношению к которым в полной мере применяют операции закалки и старения, являются кремненикелевые и бериллиевые бронзы.

Кремненикелевую бронзу Бр.КНЗ-1 изготавливают в виде прутков, используемых для направляющих втулок в моторостроении. После закалки с 850°С предел прочности этой бронзы равен 300 - 350 МПа при 30% удлинении и твердости НВ (70 - 75). За счет холодной деформации и старения при 450°С предел прочности возрастает до 850 МПа при пределе текучести в 800 МПа, удлинении 10% и твердости НВ 220. Закалка и старение бронзы Бр.КНЗ-1 основаны на переменной растворимости в меди соединения Ni2Si, которая при 100°С равна 8%, а при 200°С менее 0,5%.

Бериллиевая бронза Бр.Б2 (2% Be), как видно из диаграммы состояния медь - бериллий (рис. 68), выше 700°С является твердым раствором на основе меди. При 700°С в структуре появляется β-фаза, которая затем при 608°С испытывает эвтектоидное превращение β→α+β'. При дальнейшем понижении температуры растворимость бериллия в меди уменьшается, и из твердого раствора должны выделяться частицы обогащенной бериллием фазы β'. На основе этих явлений оказываются возможными закалка и старение, которые существенно изменяют свойства сплава. Бронзу Бр.Б2 используют для изготовления труб и пружинящих деталей ответственного назначения. Отличительной особенностью бериллиевой бронзы является отсутствие искрения при ударах. Механические свойства бронзы Бр.Б2 в зависимости от состояния изменяются следующим образом:

| σв, МПа | НВ | δ, % | |

| Закалка с 760 - 780°С | 400 - 500 | 100 - 120 | 35 - 40 |

| Закалка + старение при 320°С, 2 ч | 1300 - 1400 | 350 - 400 | 2 |

| Закалка + холодная деформация (60%) | 900 - 950 | - | 10 - 15 |

Как уже отмечалось, для работы в условиях, где требуется наибольшая электропроводность и повышенная прочность в сочетании с хорошим сопротивлением истиранию, были разработаны специальные медные сплавы с очень небольшим содержанием легирующих элементов. Электропроводность таких сплавов в сравнении с чистой медью понижается незначительно. Наиболее типичными сплавами этого типа являются кадмиевая, магниевая, хромовая и циркониевая бронзы.

Кадмиевая бронза - сплав меди с 1% Cd. Она имеет удельное электросопротивление около 20 нОм·м, но прочнее меди и значительно лучше работает на истирание. При высоких температурах сплав представляет твердый раствор кадмия в меди. При комнатной температуре из-за распада твердого раствора появляется вторая фаза - Cu2Cd.

Магниевая бронза содержит 0,3 - 1% Mg и также при повышенных температурах представляет собой твердый раствор, из которого при понижении температуры выпадает соединение Cu2Mg. Магниевая бронза разработана как заменитель кадмиевой бронзы, плавка которой затруднена из-за выделения паров кадмия, опасных для здоровья человека. Кроме того, магний значительно дешевле и доступнее кадмия.

Обе эти бронзы можно подвергать закалке и старению, но из-за небольшого прироста свойств такая термообработка не применяется.

Хромовая бронза, содержащая 0,5 - 1% Сr, является типичным сплавом, подвергаемым закалке с 850 - 950°С и старению при 400°С . Возможность этой термообработки основывается на резком изменении растворимости хрома с температурой. Наибольшая растворимость хрома в меди составляет 0,65% при 1065°С, а при 400°С она падает до 0,05%. Выделяющаяся равновесная фаза представляет собой практически чистый хром. Упрочнение от термообработки бронзы Бр.Х0,5 (0,5% Сr) весьма значительно: закаленный сплав имеет предел текучести 50 МПа, а после старения 270 МПа. В результате дополнительной холодной деформации этот показатель повышается до 440 МПа. Удельное электросопротивление после закалки составляет 38 нОм·м, после старения 21 нОм·м. Хромовая бронза - основной медный сплав, применяемый для работы до 300°С в условиях, где требуется высокая тепло- и электропроводность.

Циркониевые бронзы (0,2 - 0,4% Zr) предназначены для работы в таких же условиях, что и хромовые бронзы. Циркониевые бронзы можно закаливать с 900°С и старить при 400 - 450°С. Бронза Бр.Цр.0,4 имеет после старения несколько меньшее электросопротивление, чем Бр.Х0,5, и большую технологическую пластичность. Температуры горячей обработки и отжига всех этих малолегированных бронз примерно такие же, как у чистой меда.

Литейные сплавы меди

Литейные сплавы меди представлены также латунями и бронзами. Среди литейных латуней следует отметить ЛС59-1Л, отличающуюся от деформируемой латуни той же марки большим содержанием примесей (до 2%). Эту латунь используют для получения фасонных отливок литьем под давлением и литьем в кокиль. Другая распространенная литейная латунь ЛК80-3Л. Эта кремнистая латунь отливается в основном в песчано-глинистые формы и кокиль. Предел прочности, относительное удлинение и твердость у латуни ЛС59-1Л составляют соответственно 200 МПа, 20% и НВ 80. У латуни ЛК80-3Л те же свойства имеют следующие значения: 300 МПа, 30%, НВ 100.

Имеется несколько марок высокопрочных литейных латуней, легированных алюминием, никелем, железом, марганцем - ЛАЖМц66-6-3-2, ЛМцНЖА60-2-1-1, ЛМцЖ55-3-1, применяемых для ответственных деталей в морском судостроении и специальном машиностроении. В состав литейных латуней нередко вводят 1 - 2% Рb для улучшения антифрикционных свойств (ЛМцС58-2-2, ЛКС80-3-3, ЛМцОС58-2-2-2).

Все описанные ранее сложные алюминиевые бронзы, легированные марганцем, железом, никелем, применяются также для фасонного литья. Из этих бронз изготавливают тяжелонагруженные шестерни, клапаны, втулки. При литье в кокиль предел прочности этих бронз составляет 400 - 650 МПа, относительное удлинение 10 - 20%, НВ (120 - 200). Наиболее прочна и тверда бронза Бр.АЖН10-4-4.

Литейные латуни и алюминиевая бронза имеют небольшой интервал кристаллизации и поэтому дают плотные беспористые отливки, но с усадочными раковинами, для вывода которых необходимы большие прибыли.

Из литейных оловянных бронз наиболее распространены Бр.ОЦС5-5-5 и Бр.ОЦСНЗ-7-5-1, отливаемые в песчано-глинистые формы и кокиль. Первую бронзу используют для втулок и вкладышей подшипников скольжения, вторую - для корпусов арматуры, клапанов, работающих под давлением до 25 ат в воде, паре, масле. При литье в кокиль предел прочности бронз составляет 180 - 210 МПа, относительное удлинение 4 - 5%, НВ 60. Для ответственного назначения в ограниченных количествах применяют оловянные бронзы с повышенным содержанием олова (Бр.ОЦЮ-2, Бр.ОФЮ-1) и свинца (Бр.ОС5-25, Бр.ОС1-22). Состав этих сплавов не оговорен Государственным Стандартом, и их применение не рекомендуется. Отличительная особенность всех литейных оловянных бронз (содержащих более 5% Sn) - очень большой интервал кристаллизации (разница между температурой начала и конца кристаллизации). По этой причине оловянные бронзы почти не дают усадочных раковин, но поражены значительной усадочной пористостью. Поэтому для сложных по форме отливок, от которых не требуется большая прочность, оловянные бронзы являются идеальным сплавом, особенно при их хорошей коррозионной стойкости и высоких антифрикционных свойствах. Однако там, где необходима большая прочность, оловянные бронзы непригодны и именно поэтому были разработаны новые литейные медные сплавы - сложные латуни и алюминиевые бронзы.

Оловянные бронзы - это испытанный в течение многих веков материал для художественного литья. В настоящее время для этой цели в СССР используют три марки таких бронз, обозначаемых БХ и содержащих 2 - 6% Sn; 6 - 30% Zn; 2 - 5% Pb.

Сплавы меди с никелем

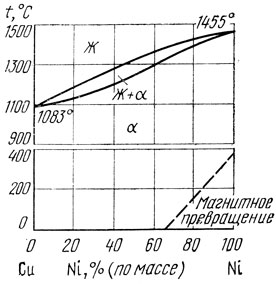

Сплавы меди с никелем (двойные и более сложные) составляют особую группу. Медь с никелем образуют диаграмму состояния с неограниченной растворимостью в твердой фазе (рис. 69). Поэтому все двойные медно-никелевые сплавы - это типичные твердые растворы, упрочняемые только холодной деформацией. Поскольку никель очень коррозионностойкий металл, то медно-никелевые сплавы обладают повышенными коррозионными свойствами. Небольшие (до 1%) добавки железа и марганца в двойные медноникелевые сплавы не изменяют фазового состава, но несколько упрочняют их. К этой группе сплавов относятся МН5, МНЖ5-1, МН19, МНЖМц30-1-1. Последние два сплава называются мельхиорами. Из этих сплавов изготавливают трубы и прутки для работы в агрессивных средах. В частности, мельхиоровые трубы хорошо выдерживают воздействие морской воды и пара.

Тройные сплавы медь - никель - цинк носят специальное название нейзильберы благодаря своему приятному белому цвету, близкому к цвету серебра. Они хорошо сопротивляются атмосферной коррозии и очень широко используются в приборостроении. В СССР выпускают две марки нейзильберов: МНЦ15-20 и МНЦС16-29-1,8. В обоих сплавах содержание цинка таково, что он целиком входит в твердый раствор. Нейзильбер МНЦС16-29-1,8 содержит 1,5 - 2,0% Рb для улучшения обработки резанием и используется в часовой промышленности. Из-за включений свинца горячая обработка свинцовистого нейзильбера затруднена.

Рис. 69. Диаграмма состояния системы медь - никель

К группе сложных медноникелевых сплавов относятся термоэлектродный (для термопар) сплав конель МНМц43-0,5 (43% Ni; 0,5% Мn) и сплавы с большим значением удельного электросопротивления (430 - 480 нОм ·м) - манганин МНМц3-12 (3% Ni; 12% Мn) и константан МНМц40-1,5 (40% Ni; 1,5% Мn). Все эти сплавы представляют собой твердые растворы, поэтому они очень хорошо поддаются пластической обработке на проволоку. От этих сплавов не требуется значительная механическая прочность. Однако для обеспечения постоянных значений электрических свойств необходимо, чтобы химический состав и состояние структуры по всей длине проволоки или ленты были неизменны. Поэтому главные трудности в производстве полуфабрикатов из этих сплавов - в получении однородного состава и структуры, начиная от слитка и кончая готовой продукцией.

На основе системы медь - никель - алюминий создана группа сплавов - куниалей, содержащих 6 - 13% Ni, 1,5 - 3% Al. Куниали способны закаливаться и затем подвергаться старению. После полной термообработки и холодной деформации предел прочности достигает более 1000 МПа, НВ (210 - 250).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'