§ 18. Закономерности затвердевания отливок литейные свойства сплавов

Чушки, слитки и фасонные отливки - это изделия, полученные способом литья, и поэтому их можно назвать общим термином "отливки". Отливки формируются из расплава, заполняющего литейную форму. Этот сложный процесс называется затвердеванием. Он включает в себя кристаллизацию жидкого металла, явления теплопередачи между отливкой и формой и в самой отливке, взаимодействие металла с материалом формы и с газовой средой, движение жидкого расплава относительно растущих кристаллов, термическое изменение размеров формы и отливки и др. Качество отливок определяется очень сложным взаимодействием всех этих процессов. Из них непосредственно к металловедению относятся процессы, связанные с проявлением так называемых литейных свойств сплавов. Литейные свойства являются технологическими характеристиками и оцениваются и измеряются с помощью специальных технологических проб. Основными литейными свойствами сплавов считаются жидкотекучесть, объемная и линейная усадка, проявление ликвации, трещиноустойчивость, а также вид и размеры кристаллов в твердом металле (макроструктура). На проявление всех литейных свойств и вообще на процесс затвердевания отливки очень большое влияние оказывает характер кристаллизации сплава. Внешние условия - материал формы, определяющий скорость отвода тепла от отливки, способ ее заполнения, начальная температура расплава, возможность питания усадки - также существенно сказываются на количественных и качественных показателях литейных свойств и на ходе затвердевания отливок.

Особенности процесса затвердевания отливок в связи с характером кристаллизации сплавов выражаются в следующем. Если сплав не имеет интервала кристаллизации или этот интервал очень мал и при этом состав первых выпадающих кристаллов близок к среднему составу сплава, то растущие кристаллы имеют компактный вид, оси дендритов оказываются толстыми и короткими, т. е. дендриты разветвлены слабо. Неразветвленность, компактность растущих кристаллов в данном случае объясняется близостью их состава к составу расплава, благодаря чему они имеют возможность непрерывно и почти беспрепятственно развиваться во всех направлениях.

Поскольку растущие кристаллы имеют компактный вид, они образуют плотную корку на поверхности возникающей отливки. Эта корка постепенно по мере отвода тепла утолщается. Глубинные слои отливки до подхода к ним фронта кристаллизации остаются жидкими. Температура жидкой сердцевины затвердевающей отливки держится на уровне температуры ликвидуса сплава. Такой ход затвердевания отливок называют послойным. Он характерен для отливок из чистых металлов и сплавов, соответствующих по составу эвтектикам, минимумам и максимумам на диаграммах с полной растворимостью компонентов в жидкой и твердой фазах, соединениям, кристаллизующимся непосредственно из расплава.

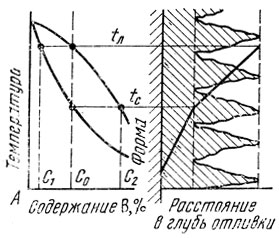

Отливки из сплавов, имеющих значительные интервалы кристаллизации, затвердевают существенно по-иному. Из-за большой разницы в составе кристаллов и жидкости растущие кристаллы приобретают ярко выраженные дендритные формы с длинными и тонкими осями, пронизывающими жидкость на большие расстояния. В некоторых случаях резкая разница в составе жидкости и выпадающих из нее кристаллов приводит к невозможности длительного роста имеющихся кристаллов, и в результате по мере снижения температуры происходит непрерывное зарождение новых кристаллов. Таким образом, в затвердевающих отливках из подобных сплавов возникает четко выраженная двухфазная твердо-жидкая область, заключенная между изотермами ликвидуса и солидуса. Схема, поясняющая появление такой двухфазной области, изображена на рис. 35. Из схемы следует, что протяженность в глубь отливки двухфазной части затвердевшей области (ее ширина) прямо пропорциональна интервалу кристаллизации сплава. Однако это правило справедливо лишь в том случае, когда сравниваются близкие по составу сплавы в одной системе.

Рис. 35. Схема, поясняющая образование двухфазной области в отливке

Четко выраженная двухфазная область, ограниченная изотермами ликвидуса и солидуса, возникает только при интенсивном охлаждении отливки (литье в водоохлаждаемые формы). Eсли интенсивность отвода тепла незначительна (литье в песчано-глинистые формы), то температуры как на поверхности, так и в глубине отливки после достижения точки ликвидуса практически одинаковы и разнятся не более чем на несколько градусов. Это означает, что затвердевание идет практически одновременно во всем объеме отливки. Такой случай называется объемным затвердеванием. Очевидно, что в данных условиях двухфазная область распространяется на весь объем отливки.

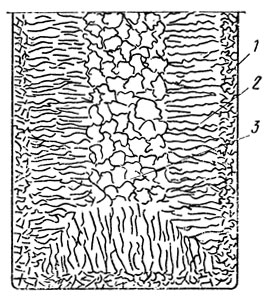

Рис. 36. Макроструктура отливки, состоящая из грех зон: 1 - мелкие равноосные кристаллы; 2 - столбчатые кристаллы; 3 - крупные равноосные кристаллы

Макроструктура отливки в общем случае состоит из трех зон (рис. 36). У поверхности на глубине до 5 - 10 мм находится зона мелких равноосных кристаллов. Они появляются в самом' начале затвердевания отливки в результате переохлаждения некоторого слоя расплава. Поэтому они имеют возможность расти только до стыка друг с другом. После этого остается лишь одно свободное направление роста - в глубь отливки. В ходе конкурентного роста выживают лишь те кристаллы, у которых направление наибольшей скорости роста совпадает с нормалью к поверхности охлаждения. Так образуется зона одинаково ориентированных вытянутых в одном направлении кристаллов, которые из-за их специфической формы называют столбчатыми. На определенной ступени развития из-за сложных причин (уменьшение интенсивности охлаждения, накопление примесей и др.) все столбчатые кристаллы почти одновременно прекращают расти, а далее идет зона крупных равноосных кристаллов, которые появляются, по-видимому, неодновременно, а последовательно по мере продвижения изотермы ликвидуса. Чем более послойный характер носит процесс затвердевания отливки из-за малого интервала кристаллизации сплава или увеличенной интенсивности охлаждения, тем большей оказывается протяженность зоны столбчатых кристаллов, которые нередко могут вообще занять все сечение отливки, развиваясь от противоположных поверхностей охлаждения и сходясь в центре сечения отливки. В случае объемного характера затвердевания отливки зоны столбчатых кристаллов не возникает вообще, так же как и поверхностная зона мелких равноосных кристаллов, и все сечение отливки занимают крупные равноосные кристаллы. В тонких сечениях отливки (5 мм и менее) при интенсивном охлаждении успевают сформироваться только мелкие равноосные кристаллы.

Подавляющее большинство металлов и сплавов уменьшается в объеме при переходе из жидкого в твердое состояние. Исключение составляет важнейший литейный сплав - серый чугун, практически не имеющий объемной усадки, так как у него уменьшение объема при кристаллизации компенсируется увеличением объема из-за выделения в структуре свободного графита.

Таким образом, в общем случае при затвердевании замкнутого объема расплава в отливке должна возникнуть пустота. Проявление таких пустот называется объемной усадкой. Если затвердевание отливки носит послойный характер, то объемная усадка проявляется в виде усадочной раковины с гладкими стенками. Усадочные раковины располагаются в тех участках отливки, которые затвердевают в последнюю очередь или из которых расплав мог переместиться под действием силы тяжести, атмосферного давления, сил смачивания.

Если в ходе затвердевания отливки в ней формируются четкие двухфазные области, то до тех пор пока перед ними имеется полностью жидкая область, объемная усадка восполняется расплавом, который достаточно свободно проникает сквозь толщу осей дендритов вплоть до границы двухфазной области на изотерме солидуса. В результате затвердевшие слои металла оказываются плотными, без усадочных пороков. Когда же двухфазные области, движущиеся от противоположных поверхностей охлаждения, встречаются в центре данного сечения отливки, то по окончании затвердевания неизбежно появляется несплошность в виде усадочной рыхлоты. Рыхлота образуется из-за ухода жидкости на восполнение усадки в слоях, более близких к поверхности охлаждения, и обнажения каркаса из осей дендритов. В случае объемного затвердевания кристаллизация идет практически одновременно во всех участках отливки. Поэтому объемная усадка рассеивается на мелкие (менее 0,5 - 1 мм) усадочные поры, распределенные равномерно по всему сечению отливки. Каждая усадочная пора представляет собой полость неправильных очертаний, возникшую из-за уменьшения объема при кристаллизации небольшого близлежащего объема металла. Неправильность очертаний усадочных пор объясняется тем, что их поверхность образована обнажившимися осями и ветвями дендритов.

Для получения плотного литья и ликвидации усадочных пороков необходимо восполнить объемную усадку в ходе затвердевания и вывести усадочные пороки из тела отливки. Достигается это с помощью прибылей - специальных литейных приливов. Наиболее просто удается вывести в прибыли усадочные раковины. Для эффективной борьбы с усадочными явлениями стремятся вести затвердевание отливки таким образом, чтобы оно носило в наибольшей степени выраженный послойный характер и шло направленно к прибыльным частям.

В ходе затвердевания возможно возникновение разницы в составе металла в разных точках и частях отливки. Эту разницу в составе называют ликвацией. Ликвация может проявляться в микронеоднородности на расстояниях менее 1 мм, а также в макронеоднородности на расстояниях, соизмеримых с размерами отливки. Микронеоднородность в составе вызывается дендритным характером кристаллизации металлов. Разница в составе осей дендритов и промежутков между осями дендритов может доходить до нескольких десятков процентов. Дендритная ликвация выражается тем резче, чем больше интервал кристаллизации сплава и чем больше различие в составе первых кристаллов и последних капель жидкости по равновесной диаграмме состояния.

Скорость охлаждения, оказывая незначительное влияние на разницу в составе микроучастков, существенно влияет на размер этих микроучастков. Повышение скорости охлаждения вызывает измельчение осей дендритов. На металлографическом шлифе, пересекающем осп дендритов в произвольных направлениях, дендритная структура имеет вид ячеек, центры которых представляют оси дендритов, а периферия - промежутки между осями. Поэтому увеличение скорости охлаждения отражается на шлифах в измельчении дендритных ячеек. Так, при охлаждении в интервале кристаллизации со скоростью 20 - 30 град/мин дендритные ячейки имеют размер 50 - 100 мкм, а при скорости 500 - 1000 град/мин - 2 - 20 мкм.

Дендритная ликвация в общем случае - явление нежелательное. Она обусловливает неодинаковость прочностных и пластических свойств металла и тем самым искажает механические свойства отливок и осложняет обработку давлением. Дендритная ликвация - одна из главных причин полосчатости структуры деформированных полуфабрикатов. Она может быть причиной пониженной коррозионной стойкости.

При затвердевании отливки может проявиться ликвация по плотности. Эта неоднородность проявляется в макромасштабах. Ликвация по плотности возникает при замедленном охлаждении сплавов, имеющих большой интервал кристаллизации, в которых плотности первичных кристаллов и сосуществующей жидкости отличаются на значительные величины (10% и более). Эффективный способ борьбы с ликвацией по плотности заключается в повышении скорости охлаждения и перемешивании металла при кристаллизации.

Другой вид ликвации, проявляющейся в макромасштабах, называется зональной ликвацией, она обнаруживается в горизонтальных сечениях отливки и заключается в различии состава периферийных и внутренних ее слоев. Встречаются два вида зональной ликвации - прямая и обратная. Прямая зональная ликвация выражается в том, что в поверхностных слоях отливки, затвердевших первыми, обнаруживается более низкое, по сравнению со средним, содержание компонентов и примесей, понижающих температуру ликвидуса сплава. Внутренние слои, затвердевшие в последнюю очередь, имеют повышенное содержание таких компонентов и примесей. Степень прямой зональной ликвации, определяемая как отношение разницы в составе сравниваемых участков к среднему содержанию примеси или компонента, составляет 10 - 15%. Прямая зональная ликвация возникает при послойном характере затвердевания или в случае очень узкой двухфазной области. В таких условиях жидкость, обогащающаяся легкоплавкими для данного сплава компонентами, достаточно свободно смещается в глубинные слои отливок, а наружные слои формируются из кристаллов, в которых согласно диаграмме состояния содержание подобных компонентов должно быть меньше, чем в среднем составе сплава.

Обратная зональная ликвация характеризуется противоположным распределением примесей и компонентов, понижающих температуру ликвидуса сплава. Слои металла, находящиеся вблизи поверхности и затвердевшие первыми, оказываются несколько обогащенными легкоплавкими примесями и компонентами, а центральная часть отливки, затвердевшая позже, обладает пониженным содержанием этих примесей и компонентов. Обратная зональная ликвация вызывается перемещением расплава, находящегося в двухфазной области и поэтому обогащенного легкоплавкими компонентами, к поверхности охлаждения вследствие объемной усадки. Обратная зональная ликвация проявляется в тех случаях, когда при затвердевании отливки формируется четко выраженная двухфазная область. Она характерна для отливок из сплавов со сравнительно большим интервалом кристаллизации и при условии интенсивного отвода тепла.

Линейная усадка отливок вызывается термическим уменьшением размеров при охлаждении. Сокращение размеров отливки начинается при температуре, лежащей выше температуры солидуса и характерной тем, что при ней кристаллы срастаются в единый каркас. Учитывая, что в затвердевающей отливке всегда имеется перепад температуры по сечению, линейная усадка отливки может начаться до возникновения такого каркаса в центре сечения, когда наружные слои приобретут достаточную прочность, способную удержать жидкую сердцевину. На величину линейной усадки большое влияние оказывают термические напряжения (см. с. 126) и сопротивление формы. Термические напряжения увеличивают линейную усадку, а сопротивление формы уменьшает ее. Величина линейной усадки колеблется от 0,6 - 0,8 до 2 - 2,5%.

Уменьшение линейных размеров вследствие термического сжатия является причиной возникновения в отливках термических напряжений. Поскольку центральные слои отливки затвердевают несколько позже наружных, температура которых к этому моменту уже понизилась, то абсолютная величина термического сжатия у центральных и наружных слоев разная после охлаждения до одинаковой температуры. Более горячие центральные слои должны были бы сократиться на большую величину, чем наружные более холодные. Однако, поскольку все они составляют единое целое, такое свободное сокращение размеров невозможно. Поэтому во внутренних слоях не сможет пройти полная линейная усадка, этому препятствуют наружные слои, у которых усадка должна быть меньше. В результате внутренние слои окажутся растянутыми, а наружные сжатыми. В общем случае можно считать, что всегда в более быстро охлаждающихся частях отливки возникают напряжения сжатия, а в более медленно охлаждающихся - напряжения растяжения. Величина этих термических напряжений может превысить предел текучести материала и тогда в отливке пройдет пластическая деформация. При превышении предела прочности произойдет разрушение материала. Поскольку предел прочности при растяжении всегда меньше, чем при сжатии, разрушение в виде образования трещин наблюдается именно на растянутых участках.

Термические напряжения в отливках растут при усилении охлаждения и при росте абсолютных размеров отливки. Поэтому особенно велика опасность появления трещин от термических напряжений на крупных слитках, получаемых непрерывным литьем в условиях прямого охлаждения слитка водой. Разрушение отливки из-за термических напряжений или из-за затрудненной линейной усадки может происходить до полного затвердевания. Трещины, появившиеся в условиях, когда в металле еще имеется жидкость, называют горячими или кристаллизационными. Вероятность появления подобных трещин тесно связана с составом сплава, с характером его кристаллизации в интервале температур. Наименьшую трещиноустойчивость показывают сплавы с достаточно большим интервалом кристаллизации, кристаллизующиеся таким образом, что основная масса кристаллов появляется вблизи ликвидуса, а к температуре солидуса остается очень мало жидкости. Это происходит потому, что в таких сплавах проходящая линейная усадка в интервале кристаллизации вызывает разрушение каркаса, ослабленного тонкими прослойками жидкости. Наибольшая трещиноустончивость обнаруживается у сплавов, находящихся вблизи эвтектических точек, кристаллизующихся в основном при постоянной температуре. Такие сплавы, имея малый интервал кристаллизации, испытывают очень незначительную линейную усадку до окончания кристаллизации. Большое количество жидкости, кристаллизующейся при постоянной температуре, обеспечивает надежное заполнение (залечивание) трещин, даже если они образуются.

Среди литейных свойств сплавов особое место занимает жидкотекучесть. Жидкотекучестью называется способность сплава заполнять литейную форму. Она измеряется длиной канала постоянного сечения или наименьшей толщиной стенки, которые способен заполнить сплав при заданных условиях литья. Жидкотекучесть тесно связана с характером кристаллизации сплава. Жидкотекучесть сплавов, принадлежащих одной системе, измеренная по длине заполненного канала при одинаковом начальном перегреве расплава над ликвидусом, оказывается наибольшей у чистых металлов и сплавов с наименьшим интервалом кристаллизации. Сплавы со значительным интервалом кристаллизации имеют малую жидкотекучесть. Эти явления объясняются тем, что в случае чистого металла или сплава, не имеющего интервала кристаллизации, кристаллы, нарастающие на стенках канала, по которому течет расплав, образуют плотную корку, и поэтому сердцевина канала остается совершенно жидкой, и в ней свободно движется расплав. Таким образом, канал заполняется расплавом, несмотря на начавшееся затвердевание на уже заполненных участках. В случае сплавов, имеющих интервал кристаллизации, в которых твердая фаза появляется в виде разветвленных дендритов, быстро прорастающих до центра поперечного сечения канала, течение расплава прекращается задолго до полного перемерзания канала из-за гидравлических сопротивлений, создаваемых сеткой осей дендритов.

В отливках может появляться газовая пористость. В отличие от усадочных газовые поры имеют почти правильную шарообразную форму с гладкими стенками. Причина появления газовой пористости в отливке заключается в повышенной газонасыщенности расплава. При кристаллизации вследствие резкого падения растворимости газы выделяются из раствора в виде самостоятельной фазы и образуют поры. Основной газ, вызывающий пористость в отливках, - водород. Пористость может быть вызвана также окисью углерода (в углеродистых сталях). При большом содержании газов в расплаве отливка оказывается пораженной сотовидной пористостью - поры приобретают вид глубоких червоточин, вытянутых по направлению роста кристаллов.

Из обсуждения процесса затвердевания отливок и сопутствующих явлений следует, что сплавы, предназначенные для получения фасонных отливок, должны обладать, кроме эксплуатационных характеристик, определенным минимумом технологических литейных свойств. Если сплав не обладает нужными литейными свойствами, то из него крайне трудно, а подчас просто невозможно, получить здоровую отливку. В самом лучшем случае литейный сплав должен иметь небольшой интервал кристаллизации и находиться на диаграмме состояния недалеко от эвтектической точки. Это обеспечивает хорошую жидкотекучесть, близкий к послойному ход затвердевания, проявление усадки в виде сосредоточенных раковин, которые нетрудно вывести в прибыли, высокую трещиноустойчивость.

Сплавы, предназначенные для получения полуфабрикатов обработкой давлением, как правило, обладают очень невысокими литейными свойствами, особенно по трещиноустойчивости и склонности к зональной ликвации. Казалось бы, что это не должно приносить больших осложнений при получении из таких сплавов слитков, являющихся отливками простейшей конфигурации. Однако в слитке необходимо иметь значительно более здоровый металл, чем в фасонной отливке. Если в последней допустима в некотором количестве усадочная пористость, рыхлота, иногда небольшие раковины, неметаллические включения и окисные плены, макроликвационная неоднородность, наличие зон с разным размером зерна, то в слитке подобные пороки неизбежно обнаруживаются в ходе пластического деформирования: появляются трещины, расслой металла, разный размер зерна в полуфабрикатах после рекристаллизационного отжига, сильный разброс по механическим свойствам. Поэтому получение слитка с должной структурой и плотностью, с минимальным загрязнением окисными и шлаковыми включениями и газами является непременным условием для успешного производства деформированных полуфабрикатов.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'