§ 90. Материалы для наплавки. Техника дуговой наплавки

Наплавочная проволока. По ГОСТ 10543 - 75 изготовляется стальная наплавочная проволока диаметром от 0,3 до 8 мм. Стандартом предусмотрена углеродистая проволока 9 марок (Нп-25, Нп-30, Нп-35, Нп-40, Нп-45, Нп-50, Нп-65, Нп-80, Нп-85); легированная проволока, 11 марок (Нп-40Г, Нп-50Г, Нп-65Г, Нп-30ХГСА, Нп30Х5, Нп-40Х3Г2МФ, Нп-40Х2Г2М, Нп-5ХНМ, Нп-50ХФА, Нп-50Х6ФМС, Нп-105Х) и высоколегированная проволока 10 марок (Нп-20Х14, Нп-30Х13, Нп-30Х10Г10Т, Нп-40Х13, Нп-45Х4В3Ф, Нп-45Х2В8Т, Нп-60Х3В10Ф, Нп-ГВ, Нп-Х15Н60, Нп-Х20Н80Т).

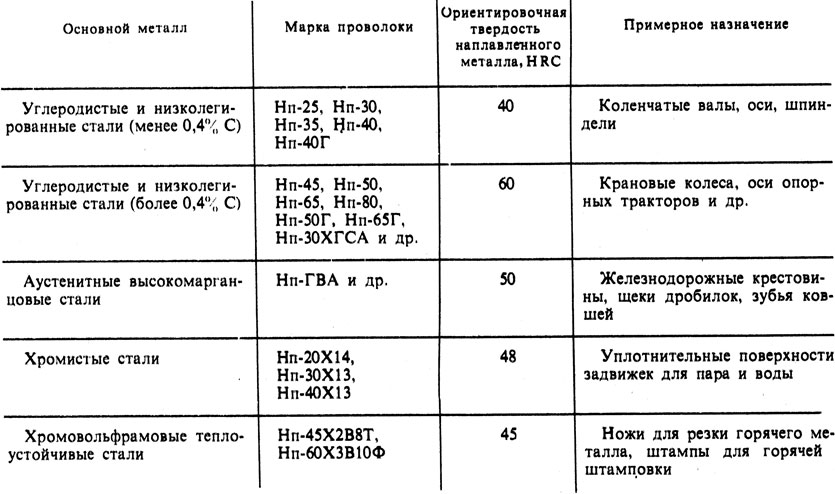

Проволока для наплавки подбирается в зависимости от назначения и требуемой твердости металла наплавки (табл. 46). Минимальную твердость металла можно получить при наплавке углеродистой проволокой марки Нп-25 (HRC 40); максимальная твердость металла достигается высоколегированной проволокой марки Нп-40Х13 (HRC 45 - 52). Обычно наплавка проволокой выполняется пол флюсом на автоматах, шланговых полуавтоматах и электродами с покрытиями - вручную.

46. Марки проволоки для наплавки

Техника наплавки предусматривает наложение ниточных валиков с перекрытием предыдущего валика на 1/3 его ширины или заликов с поперечными колебаниями электрода.

Покрытые электроды. ГОСТ 10051 - 75 предусматривает 44 типа электродов, обеспечивающих твердость наплавленного слоя от 28 до 66 HRC.

Условное обозначение электродов должно соответствовать ГОСТ 9466 - 75. Например, электроды типа Э-11Г3 по ГОСТ 10051 - 75, марки ОЗН - 300У, диаметром 4,0 мм, для наплавки поверхностных слоев с особыми свойствами Н, с толстым покрытием Д, 1-й группы, с установленной по ГОСТ 10051 - 75 группой индексов, указывающих характеристики наплавленного металла, 300/32 - 4, с основным покрытием Б, для наплавки в нижнем положении 4 на постоянном токе обратной полярности (0):

| Э=11Г3-ОЗН=300У-4,0-НД1 | ГОСТ 9466-75, ГОСТ 10051-75. | |

| Е-300/32-1-Б40 |

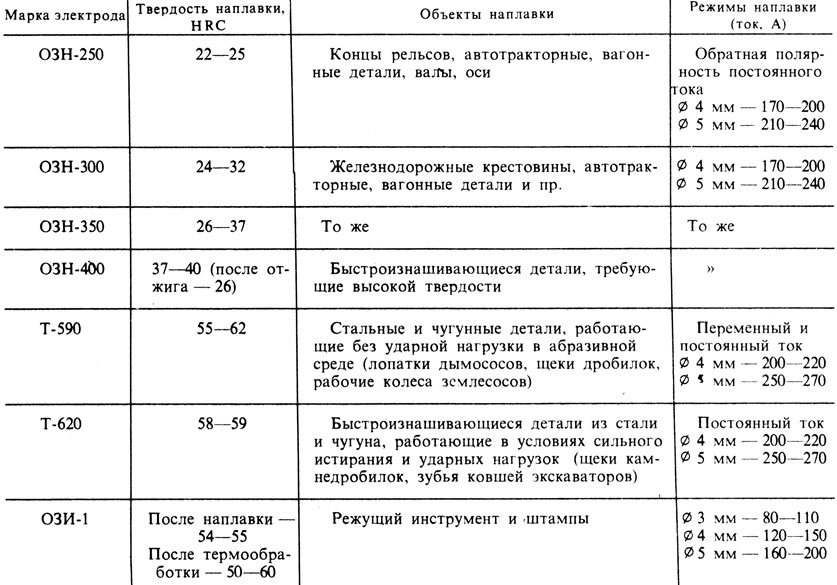

Характеристика, области применения и режим наплавки некоторыми покрытыми электродами приведены в табл. 47.

47. Электроды для наплавки

Примечания:

1. Возможно применение переменного тока.

2. Наплавка в нижнем положении, Т-590 - также и в наклонном.

3. Более высокая твердость - для верхнего слоя и при однослойной наплавке.

Флюсы. Для автоматической и полуавтоматической наплавки применяются те же флюсы, что и для сварки. Наиболее распространена плавленые флюсы АН-348-А, ОСЦ-45, АН-60, АН-20, 48-ОФ-6, АН-26, АН-15М, АН-8, АН-25.

Для наплавки аустенитных хромоникелевых сталей применяют флюс АН-26. Для наплавки высокохромистых чугунов рекомендуется флюс АН-28. Наплавку электрошлаковым способом целесообразно выполнять с флюсами АН-8, АН-25.

При наплавке используются также керамические флюсы. Например, наплавку проволокой Св-08 и Св-08А колес мостовых кранов, опорных катков, роликов, натяжных колес гусеничных тракторов ведут с флюсом АНК-18. Флюс АНК-19 применяют для наплавки рабочих кромок бульдозеров, скреперов и грейдеров. Керамические флюсы позволяют получать наплавленный металл повышенной износостойкости при использовании низкоуглеродистой проволоки.

Порошковая проволока и лента. Порошковая проволока, представляющая собой оболочку из мягкой ленты, заполненную легирующими компонентами, заменяет дорогостоящую легированную проволоку, Сведения о порошковой проволоке приведены в гл. V, Применяется для наплавки также порошковая лента.

Порошковой проволокой можно наплавлять изделия под флюсом, в защитных газах и открытой дугой. В настоящее время разработано большое количество марок порошковой проволоки, например ПП-АН120, ПП-АН121, ПП-АН122 - для наплавки под флюсом деталей машин из углеродистых сталей, ПП-АН105 - для наплавки высокомарганцовистых сталей, ПП-АН170 - для наплавки высокохромистых сталей. Промышленностью выпускаются порошковые ленты ПЛ-АН101, ПЛ-АН 102 - универсальные, предназначенные для наплавки как под флюсом, так и открытой дугой.

При дуговой наплавке порошковой проволокой применяют токи меньшей величины, чем для сварки. В этом случае глубина проплавления металла изделия снижается и наплавочный материал меньше перемешивается с основным, в результате чего твердость наплавленного металла возрастает.

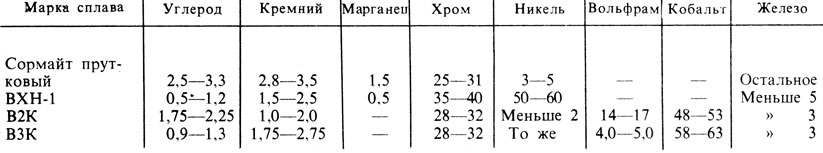

Литые прутки для наплавки. Для наплавки в защитной среде аргона или газокислородным пламенем выпускаются литые прутки диаметром 6 - 8 мм и длиной до 400 мм. Литые прутки также идут на изготовление покрытых электродов для ручной дуговой наплавки, например, марки ГН-1 со стержнем из сплава сормайт (для ремонта и изготовления быстроизнашивающихся деталей горячих центробежных насосов, деталей засыпных аппаратов доменных печей, арматуры для нефтепродуктов); марки ЦН-2 со стержнем из стеллита. ВЗК (для наплавки арматуры котлов высоких параметров). Химический состав литых прутков приведен в табл. 48.

48. Химический состав литых прутков для наплавки, %

Зернистые (порошкообразные) сплавы.Сталинит М приготовляется перемешиванием порошков углеродистого феррохрома, ферромарганца и нефтяного кокса с чугунной стружкой. Эту смесь используют для наплавки ножей бульдозеров, козырьков ковшей экскаваторов и др. Твердость наплавки сталинитом составляет не менее 52 HRC.

Вокар - зернистая смесь измельченного вольфрама и продукта прокалки сахара (углерода) применяется для наплавки бурового инструмента. Твердость первого слоя - 50 - 58 и второго слоя 61 - 63 HRC.

Бисхом - дешевый сплав, состоящий из 5% ферохрома, 15% ферромарганца; 74% чугунной стружки и 6% графита. Широко применяется в сельскохозяйственном машиностроении для наплавки лемехов, дисков, зубьев борон и т. д. Твердость наплавки 250 - 320 НВ.

Боридная порошковая смесь БХ (50% боридов хрома и 50% железного порошка) создает твердость 82 - 84 HRA.

Карбидо-боридная порошковая смесь КБХ (5% карбида хрома, 5% борида хрома, 60% феррохрома, 30% железного порошка) нашла большее применение, чем смесь БХ.

Техника наплавки должна обеспечить максимальную производительность, т. е. наибольшее количество наплавляемого металла за единицу времени. При этом должно быть хорошее формирование наплавленного слоя, позволяющее уменьшить припуски на механическую обработку после наплавки.

Производительность наплавки зависит от способа ее выполнения. Например, при ручной наплавке покрытыми электродами производительность составляет 0,8 - 3 кг/ч, при автоматической под флюсом - 2 - 15 кг/ч, при электрошлаковой проволочным электродом - 20 - 60 кг/ч, электродом большого сечения - до 150 кг/ч.

При наплавке плоских поверхностей целесообразно применять широкие валики, т. е. вести процесс с колебательными движениями электрода.

Наплавку можно вести также узкими валиками на некотором расстоянии один от другого, без удаления шлака с каждого валика. Шлак удаляют со всех валиков, затем наплавляют валики в свободных промежутках.

Наплавку тел вращения производят вдоль образующей или круговыми валиками. При наплавке покрытыми электродами ось детали располагают горизонтально, при наплавке открытой дугой шланговым полуавтоматом - вертикально. Наплавку по винтовой линии целесообразно выполнять при диаметре детали не более 100 мм.

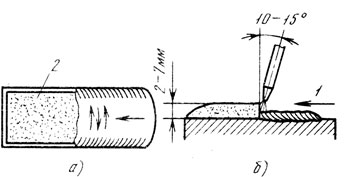

При наплавке зернистых порошков (сталинита, вокара, боридной смеси, порошкообразного сормайта порошков марок ПН-АН20, ПН-АН31, ПН-АН32, ПН-АН33 и др.) используют угольный электрод. Предварительно рабочая поверхность очищается от ржавчины, масла и грязи. Затем на поверхность детали насыпается тонкий слой (0,2 - 0,3 мм) прокаленной буры (флюса) и слой порошка сплава (шихты) высотой 2 - 7 мм и шириной 30 - 40 мм. Этот слой разравнивается и слегка уплотняется гладилкой.

Процесс сплавления крупинок сплава с поверхностью детали производится угольной дугой постоянного тока на прямой полярности или переменным током с осциллятором. Совершая плавные поперечные и поступательные движения угольным электродом, можно достичь относительно ровной поверхности наплавленного слоя (рис. 107). Высота наплавленного слоя уменьшается по сравнению с высотой шихты на 60 - 65% для сталинита, на 35 - 50% для вокара, на 70 - 80% для боридной смеси. Можно производить наплавку в несколько слоев, однако общая толщина наплавленного слоя во избежание трещин и выкрашивания кусков сплава при эксплуатации не должна превышать 5 - 6 мм для сталинита, 3 - 4 мм для вокара и 1,4 - 1,7 мм для боридной смеси.

Рис. 107. Положение угольного электрода в процессе наплавки порошкообразных твердых сплавов: а - перемещение электрода, б - вид сбоку; стрелка 1 - общее направление наплавки, 2 - слой шихты

Порошкообразные сплавы можно наплавлять и металлическими электродами, например, типа Э42, но в этом случае твердость наплавки понизится.

При ручной наплавке применяют также трубчатые электроды из порошковой проволоки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'