§ 86. Сварка алюминия и его сплавов

Алюминий обладает низкой прочностью (σв=8-10 кгс/мм2 ), поэтому его применяют в основном в химическом аппаратостроении, рамных конструкциях, для оконных и дверных переплетов и декоративных изделии в строительстве. Он обладает малой плотностью 2,7 г/см3, повышенной коррозионной стойкостью и большой пластичностью по сравнению с низкоуглеродистой сталью.

Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, цинком и медью.

Алюминий и его сплавы делят на литейные и деформируемые (катаные, прессованные, кованые). Деформируемые сплавы подразделяют на термически не упрочняемые, к которым относятся сплавы алюминия с марганцем и магнием, и термически упрочняемые, к которым относятся сплавы алюминия с медью, цинком, кремнием.

Наиболее высокой прочностью обладают термически упрочняемые алюминиевые сплавы. Например, механические свойства дюралюминия Д16 (3,8 - 4,9% меди, 1,2 - 1,8% магния, 0,3 - 0,9% марганца, остальное - алюминий) следующие: до термической обработки - σв=22 кгс/мм2 и σ5=2%; после термической обработки - σв=42 кгс/мм2 и σ5=18%. Наибольшей прочностью из термически упрочняемых алюминиевых сплавов обладает сплав В95 (σв=60 кгс/мм2 , σт=55 кгс/мм2 и σ5 - около 12%), сплав построен на основе алюминий - медь - магний - цинк.

Однако термически упрочненные алюминиевые сплавы разупрочняются при сварке со значительной потерей механических свойств. Применение этих сплавов для сварных конструкций возможно лишь при условии обеспечения термической обработки после сварки для повышения прочности сварных соединений.

Из термически неупрочняемых сплавов наибольшей прочностью обладают сплавы системы Al - Mg - Ti, например сплав АМг6, механические свойства которого следующие: σв=32-38 кгс/мм2 , σт=16-18 кгс/мм2 , σ5=15 - 20% и aк=3-4 кгс·м/см2. Конструкции из алюминиево-магниевого сплава АМг6 изготовляются в основном сварными.

Свариваемость алюминия и его сплавов. Алюминий и его сплавы имеют большую теплопроводность, теплоемкость и скрытую теплоту плавления. Теплопроводность алюминия в три раза выше теплопроводности низкоуглеродистой стали; при нагреве от 20 до 600°С разница в теплопроводности еще более возрастает. Следовательно, сварка алюминия и его сплавов должна выполняться с относительно мощным и концентрированным источником нагрева.

Коэффициент линейного расширения алюминия в два раза выше, чем коэффициент расширения железа. Это способствует увеличенным деформациям и короблению при сварке алюминиевых изделий.

Низкая удельная плотность (2,7 г/см3) и температура плавления (660°С) алюминия по сравнению с высокой удельной плотностью окисла алюминия Al2O3(3,85 г/см3) и его температурой плавления (2050°С) затрудняют процесс сварки. Тугоплавкий и тяжелый окисел Al2O3 может оставаться в металле шва и снижать работоспособность сварного соединения. При сварке алюминия и его сплавов необходимо применять различные способы борьбы с окислом Al2O3. Во всех случаях поверхность металла изделия должна зачищаться непосредственно перед сваркой и процесс сварки должен протекать с защитой расплавленного металла от действия газов воздуха.

Используют три способа борьбы с окислом алюминия: сварка с растворителем окислов (электродные покрытия, флюсы), сварка без растворителей, но с так называемым катодным распылением, и сварка с механическим удалением окислов из сварочной ванны.

Растворителями окисла Al2O3 и других окислов являются галогенные соли щелочноземельных металлов (хлористый, фтористый литий и др.), которые растворяют окислы и вместе с ними поднимаются из сварочной ванны в сварочный шлак. Так как раствор обладает пониженной температурой плавления, меньшей удельной плотностью и меньшей вязкостью, чем каждый компонент в отдельности, то он выводится из металла шва в сварочный шлак.

Сущность катодного распыления состоит в том, что при дуговой сварке в аргоне на постоянном токе при обратной полярности происходит дробление окисной пленки Al2O3. с последующим распылением частиц окисла на поверхности сварного изделия. Тонкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых положительных ионов, защитного газа аргона, образующихся при горении дуги. Так как положительный ион обладает большей массой, чем электрон, то образующийся поток ионов способен дробить окисные пленки алюминия и магния, которые создаются при сварке. При этом надо учитывать большую скорость движения ионов, позволяющую распыленным окислам через защитную газовую среду выходить из сварочной зоны.

Другие газы, обладающие низкой атомной массой (например, 4 у гелия вместо 40 у аргона), не способны дробить и распылять окислы.

Механический способ удаления окисла Al2O3 из сварочной ванны заключается в том, что сварщик опускает в сварочную ванну стальной пруток диаметром 3 - 4 мм и вынимает его с прилипшим к поверхности прутка окислом, который легко отделяется от прутка при его встряхивании и легком ударе. Опытные рабочие, выполняющие газовую или дуговую сварку угольным электродом, часто используют этот способ, не прибегая к флюсам.

Алюминиевые сплавы обладают повышенной склонностью к образованию пор. Пористость металла при сварке алюминия и его сплавов вызывается водородом, источником которого служит адсорбированная влага на поверхности основного металла и особенно проволоки, а также воздух, подсасываемый в сварочную ванну. В этом случае алюминий в сварочной ванне взаимодействует с влагой по реакции 2Al+3H2O→Al2O3+6H.

Для получения беспористых швов при сварке алюминия и его сплавов даже небольшой толщины иногда требуется подогрев, снижающий скорость охлаждения сварочной ванны и способствующий более полному удалению водорода из металла при медленном охлаждении. Так, например, при наплавке на лист алюминия толщиной 8 мм беспористый шов может получить при подогреве металла до 150°С При увеличении толщины металла до 16 мм даже подогрев до температуры 300°С не обеспечивает беспористых швов.

Однако подогрев листов для сварки некоторых сплавов следует применять осторожно. Например, при сварке толстолистовых алюминиево-магниевых сплавов допускается подогрев до температуры не выше 100 - 150°С. Более высокая температура подогрева может усилить пористость шва за счет выделения из твердого раствора магния и образования при этом водорода по реакции Mg+H2O→MgO+2H. Кроме того, при сварке подогретого металла (алюминиево-магниевых сплавов) снижаются механические свойства сварных соединений.

При аргонодуговой сварке алюминия и его сплавов борьбу с порами ведут с помощью окислительной атмосферы. Наилучшие результаты получаются при добавке к аргону 1,5% кислорода. Окислительная атмосфера в районе поверхности сварочной ванны не дает водороду растворяться в металле, поэтому поры к концу охлаждения шва не образуются.

Алюминий и его сплавы склонны к большему перегреву, чем углеродистые стали. Поэтому сварку алюминиевых сплавов следует производить с меньшей погонной тепловой энергией, шов по возможности выполнять за один проход или в два прохода с двух сторон на больших скоростях.

Виды сварки алюминия и его сплавов. Детали из алюминия и его сплавов можно соединят как сваркой плавлением, так и сваркой давлением. Широкое распространение получили следующие виды сварки: ручная или механизированная дуговая сварка неплавящимся электродом в защитном инертном газе; механизированная дуговая сварка плавящимся металлическим электродом в защитном газе; автоматическая дуговая сварка плавящейся сварочной проволокой по слою дозированного флюса; стыковая или точечная контактная сварка. Кроме указанных видов сварки алюминия и его сплавов, возможно применение сварки газокислородным пламенем; дуговой сварки неплавящимся угольным или графитовым электродом, алюминиевым электродом с покрытием; электрошлаковой сварки и сварки электронным лучом.

Состав флюсов и электродных покрытий для сварки алюминия и его сплавов. Ручную сварку алюминия дугой или газовым пламенем выполняют с подогревом листов от 100 до 400°С; чем толще деталь, тем выше температура подогрева. Для сварки употребляют флюс, чаще всего марки АФ-4а, содержащий 50°, хлористого калия, 14% хлористого лития, 8% фтористого натрия и 28% хлористого натрия. Составы электродных покрытий могут быть следующие: покрытие I - 65% флюса АФ-4а и 35% криолита и покрытие II - 50% хлористого калия, 30% хлористого натрия и 20% криолита (Na3AlF6).

Подбор присадочного электродного металла. ГОСТ , 7871 - 75 предусматривает для сварки алюминия и его сплавов проволоку четырнадцати марок: из технического алюминия (Св-А97, Св-А85Т, Св-А5), алюминиево-марганцевая (Св-АМц), алюминиево-магниевая (Св-АМгЗ, Св-АМг4, Св-АМг5, Св-1557, Св-АМгб, Св-АМгбЗ, Св-АМг61), алюминиево-кремние-вая (Св-АК5, Св-АК10), алюминиевомедистая (Св-1201).

Стандарт распространяется на тянутую и прессованную (марки Св-АК10) проволоку диаметрами от 0,8 до 12,5 мм, Проволока поставляется в упаковке, срок хранения проволоки в упаковке не более 1 года со дня изготовления.

Обычно сварочную проволоку подбирают из условия однородности с основным металлом или с несколько повышенным содержанием одного или нескольких элементов против основного металла с учетом неизбежного обеднения металла шва данными элементами при сварке.

Технология сварки. Для дуговой сварки алюминия применяют электроды марки ОЗА-1 со стержнем из алюминиевой проволоки.

Сварка производится в нижнем и вертикальном положениях постоянным током обратной полярности, короткой дугой без поперечных колебаний. При диаметре электрода 4 мм ток берется 120:140 А, при 5 мм - 150:170 А, а при 6 мм - 200:240 А. Сварку .осуществляют с подогревом изделия до температуры 200 - 250°С при толщине металла 6 - 10 мм, 300 - 350°С при 10 - 16 мм, Электроды перед употреблением обязательно просушивают до температуры 200°С в течение 2 ч. После сварки шлак немедленно удаляют стальной щеткой с промывкой его горячей водой.

Для заварки литейных пороков в изделиях применяют покрытые алюминиевые электроды марки ОЗА-2.

Форма подготовки кромок под сварку алюминиевых сплавов подобна подготовке при сварке сталей. Швы по возможности выполняются однопроходными и на больших скоростях.

Сварка угольным электродом производится дугой прямого действия, постоянным током при прямой полярности. Листы толщиной до 3 мм желательно сваривать с отбортовкой кромок без присадочного материала, Сварка более толстых листов требует разделки кромок под углом 60 - 75° и применения присадки. Желательно применение массивных медных или стальных подкладок под свариваемые листы. Можно использовать флюс АФ-4а или флюс следующего состава: 45% хлористого калия; 15% хлористого лития; 30% хлористого натрия; 7%, фтористого калия и 3% сернокислого натрия.

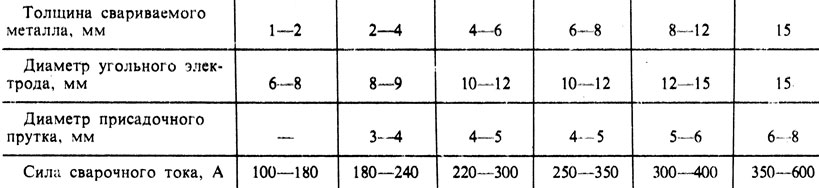

Примерные режимы сварки алюминия угольным электродом приведены в табл. 45.

45. Примерные режимы сварки алюминия угольным электродом

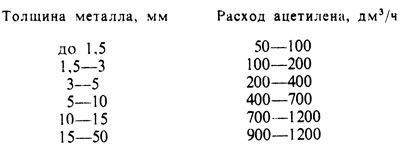

Газовая сварка алюминия и его сплавов обеспечивает удовлетворительное качество сварных соединений. Мощность газового пламени при сварке подбирается в зависимости от толщины металла.

Флюс АФ-4а разводят дистиллированной водой и наносят на свариваемые кромки и присадочный пруток.

При газовой сварке применяют присадочную проволоку той же марки, что и свариваемый металл.

Для получения и сохранения мелкозернистой структуры изделие после сварки в некоторых случаях, например при сварке литых деталей, подвергают отжигу при 300 - 350°С с последующим медленным охлаждением.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'