Глава XVIII. Сварка цветных металлов и их сплавов

§ 85. Сварка меди и ее сплавов

Свариваемость меди. Медь сваривается плохо ввиду ее высокой теплопроводности, жидкотекучести и повышенной склонности к образованию трещин при сварке.

Теплопроводность меди при комнатной температуре в 6 раз больше теплопроводности технического железа, поэтому сварка меди и ее сплавов должна производиться с увеличенной погонной тепловой энергией, а во многих случаях с предварительным и сопутствующим подогревом основного металла.

При переходе из твердого состояния в жидкое медь выделяет большое количество тепла (скрытая теплота плавления), поэтому сварочная ванна поддерживается в жидком состоянии более длительное, время, чем при сварке стали. Повышенная жидкотекучесть меди затрудняет ее сварку в вертикальном, горизонтальном и особенно в потолочном положениях.

Водород в присутствии кислорода оказывает отрицательное действие на свойства меди. Водород, проникающий в медь при повышенных температурах сварки, реагирует с кислородом закиси меди (Cu2OH-2H→H2O+Cu), образует водяной пар, который, стремясь расшириться, приводит к появлению мелких трещин. Это явление при сварке меди называют "водородной болезнью". Если сваривать медь покрытыми медными электродами без подогрева свариваемого изделия (с быстрым охлаждением), то возникают горячие трещины.

Однако при сварке с подогревом, создающим условия медленного охлаждения, водяной пар в большинстве случаев до затвердевания металла выходит наружу; небольшая часть водяного пара остается между слоем сварочного шлака и поверхностью металла шва, в результате этого поверхность металла шва после удаления шлака становится неровной, с мелкими углублениями ("рябой"), что можно избежать при очень медленном охлаждении шва.

Чем больше содержится кислорода в свариваемой меди, тем значительнее проявляется "водородная болезнь".

Примеси в меди мышьяка, свинца, сурьмы, висмута и серы затрудняют сварку. Они практически не растворяются в меди, но образуют с ней легкоплавкие химические соединения, которые, находясь в свободном состоянии, располагаются по границам зерен и ослабляют межатомные связи. В результате под действием растягивающей усадочной силы в процессе охлаждения сварного соединения образуются горячие трещины. Поэтому содержание каждой из вредных примесей - кислорода, висмута, свинца в меди и в сварочных материалах - не должно быть более 0,03%, а для особо ответственных сварных изделий - 0,01%.

Коэффициент линейного расширения меди больше коэффициента линейного расширения железа, в связи с чем сварочные деформации при сварке конструкций из меди и ее сплавов несколько больше, чем при сварке сталей.

Виды сварки меди. При изготовлении сварных конструкций из меди наибольшее распространение получили следующие виды сварки плавлением: дуговая сварка угольным электродом, плавящимся электродом, под флюсом и в защитных газах; газовая сварка.

Дуговая сварка меди производится при повышенной силе сварочного тока, что обусловлено значительной теплопроводностью меди. Кромки свариваемых деталей соединяются с минимальным зазором из-за высокой жидкотекучести меди. Иногда применяют сварку на стальной подкладке.

Медные листы толщиной более 6 мм следует сваривать с предварительным подогревом до 150 - 250°С. Тонкие листы (менее 5 мм) после сварки проковывают в холодном состоянии, а толстые (5 - 20 мм) - при температуре 200 - 400°С1. Нагревать медь для проковки выше 400°С не рекомендуется, так как при высоких температурах она становится хрупкой. Ковка выполняется молотком со сферическим бойком. Ковка должна производиться с двух сторон сварного соединения нанесением ударов перпендикулярно шву сначала по зонам сплавления, затем по средней части шва и в конце по зоне термического влияния. Повторять удары по одному месту нельзя, чтобы избежать образования трещин от наклепа.

1 (При этой температуре обугливается сухая древесина.)

Для придания металлу сварного соединения вязкости и пластичности после проковки рекомендуется нагреть его до температуры 550 - 600°С и быстро охладить в воде. Эта термобработка гарантирует мелкозернистое строение металла.

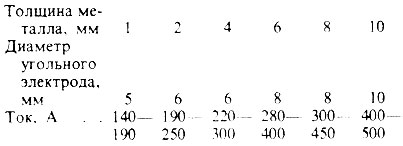

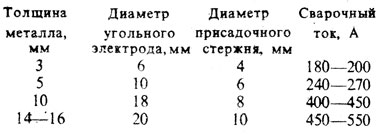

Режимы сварки угольным электродом медных листов встык на стальной подкладке следующие:

Листы большей толщины нужно подготовить со скосом кромок под углом 60 - 90°.

Сварку ведут длинной дугой (10 - 15 мм), при этом удобнее манипулировать электродом и присадочной проволокой. Конец присадочной проволоки должен находиться между концом электрода и расплавленной ванной, не погружаясь в нее. Расстояние между присадочным металлом и изделием должно быть постоянным и минимальным по величине. При увеличении расстояния происходит усиленное разбрызгивание металла и ухудшается формирование шва

Для сварки применяют постоянный ток прямой полярности при напряжении дуги 40 - 50 В. На обратной полярности дуга между угольным (графитовым) электродом и изделием менее устойчива и может поддерживаться только при малой ее длине.

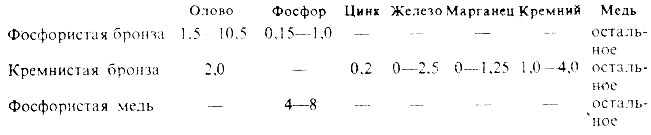

В качестве присадочного металла используют проволоку из фосфористой бронзы, кремнистой бронзы, фосфористой меди следующего состава (в %):

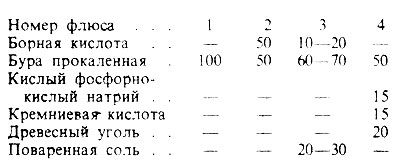

Для предохранения металла от окисления и удаления закиси меди и других окислов применяются при сварке флюсы следующих составов (в %):

При сварке прутками из фосфористой бронзы можно в качестве флюса применять смесь состава: 94 - 96% буры, 6 - 4% магнии металлического в порошке.

Флюс наносится в разделку и на присадочный пруток. Сварку во избежание окисления и большого роста зерна ведут быстро и по возможности в один проход.

Сварка меди покрытыми металлическими электродами дает удовлетворительное качество в случаях, если свариваемая медь содержит кислорода не более 0,01%. При содержании в меди кислорода в количествах более 0,03% сварные соединения имеют низкие механические свойства.

Для сварки меди применяют электроды марки "Комсомолец-100". Состав покрытия электрода "Комсомолец-100" следующий: плавиковый шпат - 12,5%, полевой шпат - 15%, ферромарганец Mn1, Мп2 - 47,5%, кремнистая медь (73 - 75% меди, 23 - 25% кремния, не более 1,5% примесей) - 25%

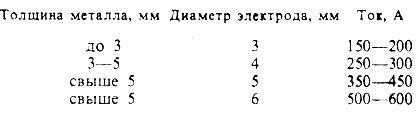

Режимы сварки электродами "Комсомолец-100" следующие:

Сварку ведут в нижнем положении на постоянном токе обратной полярности. При сварке листов толщиной более 6 мм требуется предварительный подогрев основного металла до 300 - 400°С.

Газовая сварка медных листов толщиной до 10 мм выполняется пламенем мощностью 150 дм3 ацетилена/ч на 1 мм толщины металла. Листы большей толщины сваривают пламенем из расчета 200 дм3/ч на 1 мм толщины металла. Сварку лучше производить одновременно двумя горелками с двух сторон восстановительным пламенем, с тем чтобы не допускать образования в сварочной ванне окислов меди. Сварка меди науглероживающим пламенем не допускается, так как при этом образуются поры и трещины в шве вследствие образования газов CO2 и H2O по реакциям: CO+Cu2O→CO2+2Cu и H2+Cu2O→H2O+2Cu.

Шов заполняется за один слой. Многослойная газовая сварка вызывает перегрев металла и трещины в швах. Чтобы избежать перегрева меди, сварку следует вести с высокими скоростями нагрева и охлаждения сварных соединений.

Металл толщиной до 2 мм сваривают встык без присадочного материала, при толщине 3 мм и более применяют V-образный скос кромок с углом раскрытия 90° и притуплением 1,5 - 2 мм. Толстые медные листы сваривают встык с Х-образной разделкой кромок в вертикальном положении одновременно с двух сторон двумя горелками. Присадочной проволокой служит чистая медь или медь с содержанием раскислителей: фосфора до 0,2% и кремния до 0,15 - 0,30%. Проволоку подбирают диаметрами от 1,5 до 81 мм в зависимости от толщины свариваемых листов; проволока диаметром 8 мм употребляется для листов толщиной 15 мм и более.

Газовая сварка меди производится с флюсами, которыми пользуются при дуговой сварке угольным электродом.

Высокое качество сварного соединения получают, применяя газофлюсовую сварку, при которой порошкообразный флюс засасывается ацетиленом и подается непосредственно в пламя горелки от специальной установки КГФ-2-66, разработанной ВНИИавтогенмашем.

Применение проковки сварных соединений еще более улучшает механические свойства сварных соединений.

Сварка латуни. Латунь представляет собой сплав меди с цинком; температура плавления латуни 800 - 1000°С.

При дуговой сварке из латуни интенсивно испаряется цинк; расплавленный металл поглощает водород, который не успевает выделиться при затвердевании жидкого металла в сварочной ванне, в результате чего в шве образуются газовые поры. Водород попадает в сварочную ванну из покрытия, флюса или воздуха.

Сварка латуней покрытыми электродами находит ограниченное применение, в основном для исправления брака литья. Это объясняется сильным испарением цинка при дуговой сварке по сравнению с газовой сваркой, дуговой под флюсом или дуговой в защитном газе.

Для дуговой сварки латуни применяют электроды с покрытием ЗТ, разработанные Балтийским заводом в Ленинграде. Состав электрода следующий: стержень из кремнемарганиовистой бронзы Бр. КМц 3-1, содержащей 3% кремния и 1% марганца; покрытие из 17,5% марганцовой руды, 13% плавикового шпата, 16% серебристого графита, 32% ферросилиция 75%-ного, 2,5% алюминия в порошке. Сварка ведется, постоянным током при обратной полярности короткой дугой с целью снижения выгорания цинка. От вытекания металла стык защищают прокаленной асбестовой подкладкой с обратной стороны стыка. При толщине листов до 4 мм сварку ведут без разделки кромок. При толщине листов более 4 мм разделка кромок такая же, как и для стали. После сварки шов проковывают, а затем отжигают при 600 - 650°С для выравнивания химического состава и придания металлу мелкозернистой структуры.

Сварку латуни можно выполнять угольным электродом на постоянном токе при прямой полярности с применением флюсов.

При сварке латуни угольным электродом используют флюсы. Наибольшее распространение получил флюс БЛ-3 состава: 35% криолита, 12,5% хлористого натрия, 50% хлористого калия, 2,5% древесного угля.

Режимы сварки латуни угольным электродом следующие:

Латунь толщиной до 10 мм сваривают без подогрева, более 10 мм - с подогревом до 300 - 350°С.

Газовая сварка латуней обеспечивает лучшее качество сварных соединений, чем дуговая покрытыми электродами. Для уменьшения испарения цинка сварку латуни ведут окислительным пламенем; при этом на поверхности сварочной ванны образуется жидкая пленка окиси цинка, препятствующая его испарению. Избыточный кислород окисляет часть водорода пламени и поглощение жидким металлом водорода уменьшается.

Для удаления окислов меди и цинка при газовой сварке пользуются флюсами того же состава, что и при дуговой сварке меди угольным электродом.

Для уменьшения испарения цинка и поглощения сварочной ванной водорода конец ядра пламени должен находиться от свариваемого металла на расстоянии в 2 - 3 раза большем, чем при сварке стали.

Для газовой сварки латуней ВНИИавтогенмаш разработал присадочную проволоку марки ЛК62-0,5 (ГОСТ 16130 - 72), содержащую 60,5 - 63,5%, меди, 0,3 - 0,7% кремния, остальное - цинк. В качестве флюса при сварке этой присадочной проволокой применяют прокаленную буру.

ВНИИавтогенмаш для сварки латуней разработал самофлюсующую присадочную проволоку ЛКБ062-02-004-05 (ГОСТ 16130-72), содержащую 60,5 - 63,5% меди, 0,1 - 0,3% кремния, 0,03 - 0,1% бора, 0,3 - 0,7% олова, остальное - цинк. Бор, входящий в состав проволоки, выполняет функции флюса. Применение другого флюса при сварке этой проволокой не требуется.

Хорошее качество газовой сварки латуней достигается применением флюса БМ-1 (разработан ВНИИавтогенмаш), состоящего из 25% метилового спирта и 75% метилбората, или флюса БМ-2, состоящего из одного метилбората. Эти флюсы вводятся в сварочную ванну в виде паров. Ацетилен пропускается через жидкий флюс, находящийся в особом сосуде (флюсопитателе), насыщается парами флюса и подается в горелку. В пламени флюс сгорает по реакции 2B(CH3O)3+9O2=B2O3+6CO2+9H2O. Борный ангидрид B2O3 является флюсующим веществом. Применение флюса БМ-1 повышает производительность сварки, дает металл шва с высокими механическими свойствами и обеспечивает почти полную безвредность процесса для сварщика.

Сварка бронзы. Бронза - это сплавы меди с оловом (3 - 14% - оловянистые бронзы), кремнием (до 1% - кремнистые бронзы), марганцем, фосфором, бериллием и др. Обычно бронзы применяются для изготовления литых деталей.

Сварные соединения марганцовистой бронзы (0,2 - 1% марганца) отличаются высокой пластичностью и прочностью, несколько превышающей прочность сварных соединений меди.

Бериллиевые бронзы, содержащие до 0,05% бериллия, образуют сварные соединения с удовлетворительной прочностью.

Содержание более 0,5% бериллия в медном сплаве приводит при сварке к окислению бериллия; образовавшиеся окислы с трудом удаляются из сварочной ванны. Поэтому качество сварных соединений из таких бронз невысокое.

Существует несколько десятков марок бронз. По свариваемости бронзы значительно отличаются друг от друга, поэтому и технология сварки бронз разнообразна.

Сварку бронзы можно выполнять угольным электродом с присадочным металлом, покрытыми электродами и неплавящимся (вольфрамовым) электродом в защитной среде аргона. При сварке угольным электродом устанавливается прямая полярность; напряжение дуги - 40 - 45 В; сварочный ток - 25 - 35 А на 1 мм диаметра электрода. В большинстве случаев требуется предварительный подогрев до температуры 300 - 400°С.

При сварке металлическими покрытыми электродами берется обратная полярность; сварка на переменном токе производится с осциллятором (см. гл. XXI) при повышенном токе.

Обычно присадочный материал подбирают так, чтобы его химический состав был одинаковым с химическим составом свариваемого металла.

При сварке угольным улектродом оловянистой бронзы применяют присадочный металл в виде прутков с химсоставом: 8% цинка, 3% олова, 6% свинца; фосфора, железа и никеля - 0,2 - 0,3% каждого, остальное - медь.

Сварку марганцовистой бронзы (например, Бр.Мн5) выполняют электродами "Комсомолец-100", обязательно с предварительным подогревом до 400 - 500°С. Для сварки алюминиевых и алюминиевоникелевых бронз (исправление дефектов литья) можно применять электроды АНМц/ЛКЗ-АБ с предварительным подогревом до 150 - 300°С. Сварка выполняется на постоянном токе при обратной полярности короткими участками.

Как правило, бронзы сваривают в нижнем или наклонном (до 15°) положении.

Газовая сварка бронз ведется восстановительным пламенем, так как при окислительном пламени происходит выгорание легирующих элементов (олова, алюминия, кремния). Мощность пламени устанавливают 100 - 150 дм3 ацетилена/ч на 1 мм толщины свариваемого металла. При сварке пользуются теми же флюсами, что и для сварки меди и латуни.

Газовая сварка бронз дает прочность сварных соединений, равную 80 - 100% прочности свариваемого металла.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'