§ 71. Виды термической резки .бетона и железобетона

Бетон и железобетон режутся кислородным, прутково-кислородным, порошково-кислородным копьем, газопорошковой реактивной струей, порошково-кислородным резаком, плазменной струей и угольной дугой косвенного действия.

Наиболее освоенной и широко применяемой в СССР является резка железобетона кислородным копьем (рис. 99).

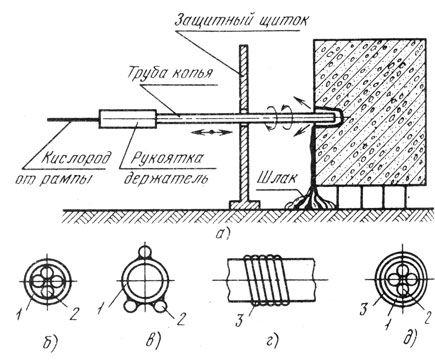

Рис. 99. Резка железобетона прутковым копьем: а - процесс резки, б - копье с сердечником из прутков, в - копье с тремя прихваченными наружными прутками, г - копье с сердечником из прутков и с проволочной навивкой; 1 - трубка, 2 - пруток, 3 - проволочная навивка

Копье представляет собой стальную трубку с наружным диаметром 10 - 60 мм и длиной 3 - 6 м с различным поперечным сечением. Часто употребляются водогазопроводные трубы (ГОСТ 3262 - 75) с наружным диаметром 10,2 мм и более. Согласно стандарту водогазопроводные трубы подразделяются на легкие, обыкновенные и усиленные.

Для прожигания отверстий в бетоне целесообразно пользоваться усиленными трубами с увеличенной толщиной стенки. Для копья можно использовать трубки некруглых сечений: плоскоовальные (ГОСТ 8644 - 68), прямоугольные (ГОСТ 8645 - 68), звездообразные, крестообразные, каплевидные, ромбические и др. Возможно также применение трубки с заложенными внутрь прутками или обмотанной снаружи проволокой из низкоуглеродистой стали. Такое копье называют прутковым.

Для зажигания копья в трубку подается кислород под давлением 0,5 кгс/см2. При этом рабочий торец копья нагревается сварочной дугой или газокислородным пламенем до температуры горения стали; время нагрева - 5 - 10 с. Нагретый металл начинает окисляться (гореть), давление подаваемого кислорода повышается до рабочего, металл на конце трубы интенсивно горит, развивая температуру до 2000°С.

Следует различать горение копья в свободном состоянии и горение копья в процессе прожигания или резки. Расход кислорода при свободном горении копья значительно меньше, чем при резке, поэтому и подача его соответственно должна меняться.

Ориентировочно для сгорания 1 кг низкоуглеродистой стали требуется 300 дм3 кислорода. Фактический расход кислорода при свободном горении копья составляет до 600 дм3 в зависимости от диаметра и толщины стенки трубки, диаметров стержней и их количества. Чем полнее обтекает кислородная струя торец копья, тем меньше затрачивается кислорода при свободном горении.

При прожигании бетона или железобетона копье с пламенем направляется в изделие с определенной силой. Под действием высокой температуры пламени копья и продольной силы, создаваемой резчиком, бетон плавится и разрушается.

При резке или прожигании железобетона копьем кислород расходуется не только на горение стали, но и на выдувание из области реза продуктов горения копья и плавления бетона.

При давлении кислорода в момент зажигания копья более 0,5 ат нагреваемый металл будет охлаждаться из-за сильного перепада давления, что затруднит зажигание копья. Только после воспламенения копья и достаточного углубления его в бетон давление кислорода повышают до рабочего.

В процессе прожигания копье прижимают горящим концом к бетону с достаточно большим усилием; углубляясь в бетон, оно образует приблизительно круглое отверстие. Вследствие испарения воды, а также из-за разности температурных деформации цементного камня и зерен заполнителя бетон становится непрочным, в нем возникают трещины, рыхлость, выкрашивание частиц, что облегчает плавление и отрыв нерасплавленных частиц. Расплавленные и оторвавшиеся частицы бетона, продукты горения стали выдуваются наружу кислородом и парами, образуемыми при нагреве бетона, через зазор между копьем и стенками прожигаемого отверстия. Дли лучшего удаления расплавленной и рыхлой массы из области реза необходимо периодически совершать копьем возвратно-поступательные и возвратно-вращательные движения. Величина продольного усилия должна быть максимально возможной для резчика. В то же время чрезмерное усилие, в особенности при большей толщине железобетона, когда нагретое докрасна копье на 1 - 2 м и более углублено в железобетон, может вызвать искривление копья и изменить направление образуемого отверстия. Ориентировочно величина усилия прижатия копья должна составлять от 5 до 10 кгс, а при прожигании глубоких отверстий, когда необходимо преодолевать сопротивление застывающих шлаков, усилие прижатия должно достигать 10 - 50 кгс.

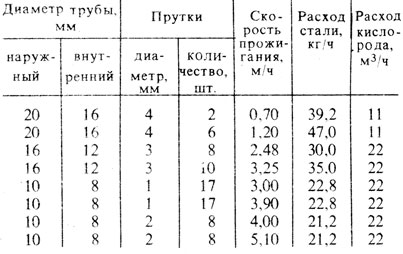

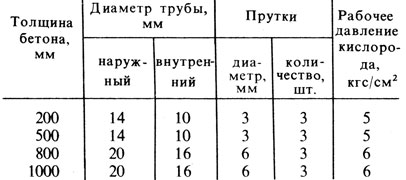

Данные по прожиганию отверстий в железобетоне в горизонтальном положении, полученные в МИСИ, приведены в табл. 30 и 31.

30. Режимы прожигания отверстий в железобетоне в горизонтальном положении прутковым копьем

31. Данные при прожигании отверстии в железобетоне в горизонтальном положении прутковым копьем

Копьем размером 10×8 мм с сердечником из 8 прутков диаметром 2 мм можно прожигать отверстия в бетоне со скоростью 5 м/ч на глубину до 200 мм. С повышением толщины прожигаемого бетона диаметры трубы и прутков необходимо увеличивать.

При прожигании отверстий кислородным копьем изменение свойств и снижение прочности бетона от нагрева происходят в радиусе 30 - 200 мм пропорционально толщине прожигаемого бетона.

Скорость прожигания отверстий прутковым копьем в потолочном положении, достигает 10 м/ч.

По сравнению с пневмоинструментом копье прожигает отверстие более чем в 4 раза быстрее, стоимость работ при этом значительно ниже.

Порошковое копье отличается от пруткового тем, что в место реза подается железный порошок или смесь его с каким-либо другим (например, алюминиевым), при сгорании порошка выделяется дополнительное тепло. Подача порошка (флюса) выполняется автоматизированным устройством, как в установках для кислородно-флюсовой резки. Это усложняет оборудование для резки порошковым копьем.

Резак для кислородно-флюсовой резки сталей может быть использован и для резки неметаллов. Однако пользоваться им удобно лишь при разделительной резке бетона толщиной до 400 мм.

Разделительную резку можно также осуществлять прутковым и порошковым копьями последовательным образованием ряда отверстий с последующим разрушением перемычек механическим способом.

Резка реактивной газовой струей находит применение для прожигания отверстий в горных породах и железобетоне.

В настоящее время созданы специальные горелки, в которых жидкое горючее (преимущественно керосин) в смеси с кислородом сжигается в топке; пламя выбрасывается через узкое отверстие со сверхзвуковой скоростью до 2000 м/с; температура пламени - 2500 - 2750°С. Эта струя нагревает поверхность обрабатываемого тела, а при подаче воды оно разрушается и частицы выносятся газами из зоны реза. Разделительная резка бетонных плит толщиной 100 - 150 мм происходит со скоростью 8 - 10 м/ч. Хороших результатов достигают при прожигании отверстий реактивной струей.

Прожигание отверстий диаметром до 100 мм в железобетонных плитах успешно осуществляется угольной дугой косвенного действия. Для этого применяют угольные электроды диаметром 50 - 100 мм и силу тока 500 - 1000 А. Необходимость пользоваться светофильтром для глаз снижает эффективность резки угольной дугой.

Применение термической резки бетона и железобетона необходимо для образования проемов в стенах и перекрытиях, круглых небольшого диаметра сквозных отверстий, срезки старых фундаментов для постройки новых под более мощное оборудование и в других случаях - вместо трудоемкой и дорогостоящей механической резки, сопровождающейся вибрациями, разрушениями и сильным шумом.

Резка копьем по сравнению с другими видами является наиболее универсальной, позволяющей резать бетон и железобетон толщиной до 4 м в различных пространственных положениях как при ремонтных работах, так и в новом строительстве. При этом оборудование для резки относительно несложно.

Контрольные вопросы

1. Начертите схему получения плазменной дуги.

2. Какие типы плазмотронов применяются для резки?

3. Перечислите параметры, характеризующие режим плазменно-дуговой резки.

4. Назовите области применения плазменно-дуговой резки.

5. Объясните сущность газо-лазерной резки.

6. Какие существуют виды резки железобетона, их сущность и применение?

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'