§ 66. Технология резки

При резке высоколегированных сталей следует учитывать, что содержащиеся в них легирующие элементы по-разному влияют на раз-резаемость и на свойства металла в зоне реза.

Хром образует карбиды, которые выпадают по границам зерен в интервале температур 400 - 800°С, что приводит к уменьшению антикоррозионной стойкости. Процесс образования карбидов хрома зависит от продолжительности выдержки при указанных температурах. Сталь, содержащая хром, обладает также способностью к самозакаливанию и повышению твердости. При резке хромистых сталей большой толщины зона нагрева их у поверхности имеет большую ширину.

Никель окисляется слабо. Хромистые стали с содержанием не более 2% никеля обладают увеличенной прокаливаемостью, что может вызвать образование трещин на кромках.

Марганец, наоборот, хорошо окисляется. При содержании марганца до 2% резка стали не требует специальных приемов, но при высоком содержании марганца твердость металла на кромках значительно повышается.

Кремний, содержащийся в небольших количествах, не препятствует резке. С увеличением содержания кремния процесс резки стали замедляется.

Молибден, алюминий, вольфрам, содержащиеся в стали, вызывают повышение твердости и хрупкости. Стали с этими легирующими элементами после резки требуют термической обработки.

Титан и ниобий, обладающие большим сродством к углероду, при высоких температурах образуют карбиды титана и ниобия и устраняют межкристаллитную коррозию хромоникелевых сталей. Стали, содержащие титан и ниобий, не требуют термической обработки после резки.

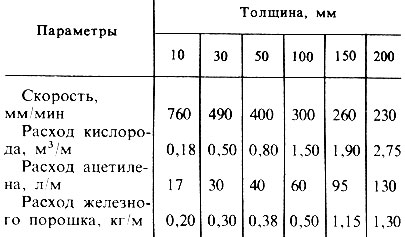

23. Режимы резки высоколегированных сталей на установке УРХС-5

Режимы резки.Давление кислорода не должно превышать определенной величины, так как при слишком большом давлении увеличиваются потери флюса и возрастает ширина реза. Давление режущего кислорода при резке нержавеющей стали Х18Н10Т толщиной от 10 до 100 мм составляет 5 - 7 кгс/см2.

Расход флюса. Очень малый расход флюса может привести к непрорезанию металла; при чрезмерном расходе флюса происходит перегрев металла и увеличение ширины реза. При прямолинейной резке расход флюса меньше, чем при фасонной. Расход флюса для резки приведенной выше стали составляет: для прямолинейной - 0,16 - 0,46 кг/м, для фасонной - 0,26 - 0,74 кг/м.

Скорость резки должна быть выбрана так, чтобы было обеспечено хорошее качество поверхностей кромок, без значительного отставания. Скорость перемещения резака согласовывается с количеством подаваемого кислорода и флюса. Для указанной выше стали скорость для прямоугольной резки равна 270 - 760 мм/мин, для фасонной - 170 - 475. мм/мин.

Ширина резки зависит от толщины разрезаемого металла. Для высоколегированных сталей толщиной от 5 до 200 мм ширина реза составляет при ручной резке от 5 до 13 мм, машинной - от 3,5 до 11 мм.

Режимы резки высоколегированных сталей на установке УРХС-5 с внешней подачей флюса приведены в табл. 23.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'