Глава XIV. Аппаратура и технология кислородно-флюсовой резки

§ 65. Сущность процесса и аппаратура для резки

В процессе кислородной резки металл сгорает при температуре, которая ниже температуры его плавления. Если температура плавления образующихся при горении окислов будет выше температуры плавления металла, то обычная кислородная резка таких металлов становится невозможной. Например, при резке хромистых сталей образуются окислы хрома с температурой плавления 2270°С, тогда как хром плавится при температуре 1903°С. То же относится к никелю (1985 и 1452°С) и другим металлам.

Тугоплавкая пленка окислов исключает контакт между подогретым до температуры воспламенения металлом и кислородной струей. Увеличивается отвод тепла соседними участками металла, струя кислорода охлаждает место реза и процесс резки прекращается.

К металлам, при окислении которых образуется тугоплавкая пленка, относятся коррозионностойкие (нержавеющие), жаростойкие (окалиностойкие) и жаропрочные стали, чугуны, медь, сплавы меди и др.

Для успешной кислородной резки этих металлов необходимо обеспечить расплавление и перевод в шлак образующихся тугоплавких окислов. Это возможно осуществить за счет дополнительного нагрева места реза от сгорания флюса.

Сущность кислородно-флюсовой резки заключается в том, что к месту реза (в щель реза) вместе с режущим кислородом и подогревающим пламенем вводится порошкообразный флюс.

Флюс, подаваемый в зону резки, выполняет две функции: тепловую и абразивную. Тепловое действие флюса состоит в том, что он сгорает в щели реза, вследствие 'чего повышается температура места реза, тугоплавкие окислы становятся жидкотекучими и под действием силы тяжести и давления кислородной струи без затруднений удаляются. С помощью флюса удается разрезать металл толщиной до 500 мм. Вдуваемый флюс образует в щели реза шлак из продуктов горения. Этот шлак передает свое тепло нижним слоям разрезаемого металла, нижние слои металла дополнительно подогреваются до температуры воспламенения и глубина реза возрастает.

Сущность абразивного действия флюса состоит в том, что его частицы, имеющие большую скорость, ударным трением стирают с поверхности реза тугоплавкие окислы.

Составы флюсов. Для выделения дополнительного количества тепла при резке в качестве флюса применяют в основном железный порошок. При сгорании железного порошка образуются легкоплавкие окислы железа, которые, сплавляясь с окислами поверхностной пленки, образуют более легкоплавкие шлаки, которые относительно легко удаляются из зоны реза.

Устойчивый процесс резки нержавеющих сталей протекает при содержании в железном порошке углерода до 0,4% и кислорода (в виде окислов) до 6%. Повышение содержания углерода и кислорода в железном порошке снижает температуру в зоне реза и ухудшает качество его поверхности, увеличивая расход порошка.

В соответствии с ГОСТ 9849 - 74 применяют пять марок железного порошка: ПЖ 1, ПЖ 2, ПЖ 3, ПЖ 4 и ПЖ 5, содержащие соответственно железа не менее 98,5; 98,0; 98,0; 96,0; 94,0; остальные примеси: углерод, кремний, марганец, сера и фосфор.

Кроме железного порошка, применяют различные смеси его с другими компонентами. Например, при резке хромоникелевых сталей наибольшую эффективность получают при добавлении к железному порошку 10 - 45% алюминиевого порошка. При сгорании этой смеси в кислороде образуются легкоплавкие шлаки с температурой плавления менее 1300°С. Легко сдувается при поверхностной резке шлак, если в железный порошок добавлять до 20% силикокальция (23 - 31% Ca, 62 - 59% Si, 1,5 - 3% Al и др.).

Порошки пропускают через сита. При этом количество частиц мельче 0,07 мм не должно превышать 10%, а частиц крупнее 0,28 мм - 5%. Большое количество крупных частиц может привести к неравномерному поступлению флюса в резак.

Флюс выполняющий только абразивное действие, представляет собой кварцевый песок или смесь кварцевого песка с мраморной крошкой. Эти флюсы не получили промышленного применения по двум причинам: низкая производительность процесса резки и обильное выделение кварцевой пыли, которая может вызвать заболевание силикозом.

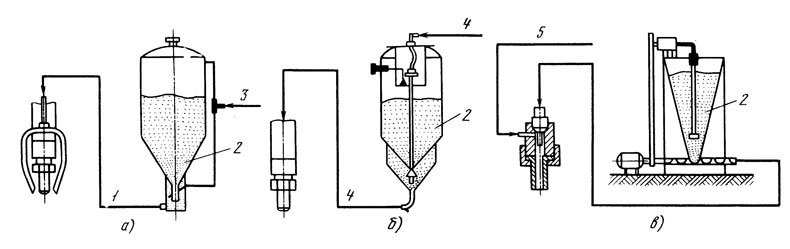

Аппаратура для резки. Применяются три схемы установок для кислородно-флюсовой резки: с внешней подачей флюса, с однопроводной подачей флюса под высоким давлением и с механической подачей флюса (рис. 94).

Рис. 94. Схемы установок для кислородно-флюсовой резки: а - с внешней подачей флюса, б - с однопроводной подачей флюса, в - с механической подачей флюса; 1 - газофлюсовая смесь, 2 - флюс, 3 - флюсонесущий газ, 4 - кислородно-флюсовая смесь, 5 - режущий кислород

По схеме с внешней подачей флюса (рис. 94, а) железный порошок струей кислорода подается из бачка флюсопитателя к резаку, имеющему специальную оснастку. Из отверстий этой оснастки газофлюсовая смесь засасывается струей режущего кислорода и вместе с ним поступает в зону резки. По этой схеме работают установки УРХС-4 (установка резки хромистых сталей, модель 4), УРХС-5 и УРХС-6 конструкции ВНИИавтогенмаш.

По схеме с однопроводной подачей (рис. 94, б) флюс из бачка флюсопитателя инжектируется (засасывается) непосредственно струей режущего кислорода. Смесь флюса с режущим кислородом по рукаву подводится к резаку и через центральный канал мундштука поступает к разрезаемому металлу. По этой схеме в промышленности работает установка УФР-2 (установка флюсовой резки, модель 2) конструкции МВТУ им. Н. Э. Баумана.

По схеме с механической подачей (рис. 94, в) из бачка флюсопитателя флюс подается с помощью шнекового устройства к головке резака, откуда засасывается струей режущего кислорода. По этой схеме разработаны установки на заводе "Красный Октябрь" и Златоустовском металлургическом заводе.

Основными узлами каждой установки для кислородно-флюсовой резки являются флюсопитатель и резак.

Флюсопитатели подразделяются на пневматические и с механической подачей.

Пневматическая подача флюса осуществляется инжекторным или циклонным (вихревым) устройством, к которому поступает кислород, воздух или азот, увлекающий флюс к резаку.

Механическая подача порошка от флюсопитателя до резака осуществляется шнековым устройством со шлангами и трубками.

Резаки для кислородно-флюсовой резки отличаются от резаков для кислородной резки тем, что они имеют дополнительные узлы для подачи флюса. Применяются резаки с подачей флюса по центральному каналу резака и с внешней подачей флюса. Универсальные резаки имеют сменные мундштуки.

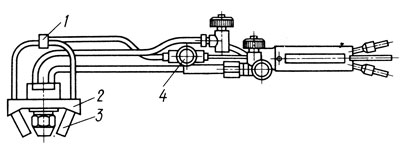

Резак РАФ-1-65 (рис. 95), входящий в состав установки УРХС-5, состоит из серийного ручного резака "Пламя", укомплектованного специальной оснасткой.

Рис. 95. Резак РАФ-1-65 для кислородно-флюсовой резки

Оснастка, показанная на рис. 95, может применяться для любой конструкции серийных резаков, включая керосинорез РК-71.

Она состоит из колодки 2 с тройником 1, соединенных трубками. В колодке установлены сменные втулки 3 под углом 25° к оси мундштука. Через эти втулки подводится газофлюсовая смесь. К оснастке относится также порошковый вентиль 4, предназначенный для включения и выключения подачи флюса.

Установка с внешней подачей флюса УРХС-5 обеспечивает более высокую (в 1,5 - 3 раза) производительность резки и сокращение расхода флюса (в 1,5 - 4 раза) по сравнению с установкой, работающей по схеме с однопро-водной подачей флюса (УФР-2).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'