§ 61. Техника резки

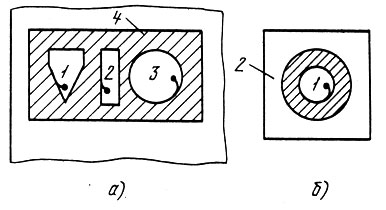

Рез должен начинаться у какой-либо кромки изделия. При вырезке в изделии внутренних частей в металле, идущем в отходы, следует просверлить отверстие и от него начинать резку; тонкий металл (δ<10 мм) пробивают с помощью резака. Начало резки по контуру 1 (рис. 79, а) должно всегда находиться на прямой, что обеспечивает получение чистого реза на закруглениях. В контуре 2 начало резки может быть выбрано в любом месте, кроме углов. При вырезке фланцев (рис. 79, б) вначале вырезается внутренняя часть 1 в металле, идущем в отходы, а затем вырезается контур 2. Место начала резки внешнего контура 2 (рис. 79, б) следует выбирать таким образом, чтобы происходило легкое отделение металла, идущего в отходы.

Рис. 79. Приемы резки внутри контура изделия: а - начало резки, б - вырезка фланцев; 1, 2, 3, 4 - последовательность резов

Наружный контур 4 вырезается в последнюю очередь. Это обеспечит вырезку деталей с меньшими отклонениями от размеченных до резки контуров. Внутренние напряжения, имеющиеся в прокатном листе, искажают контуры реза. Их устранения достигают резкой по внутреннему контуру.

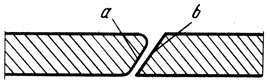

При резке со скосом кромки (рис. 80) поверхности реза не одинаковы по качеству. Поверхность "b" всегда лучше, чем поверхность "а". Острый угол на поверхности "а" оплавляется сильнее, так как на нем концентрируется большая часть подозревающего пламени. Тупой угол поверхности "а" (нижняя кромка) омывается жидким шлаком и кислородной струей, вследствие чего также оплавляется. Поэтому лучше, если позволяет характер реза, располагать резак таким образом, чтобы была использована отрезанная часть с поверхностью "b".

Рис. 80. Вид поверхностей (а, б) наклонного реза

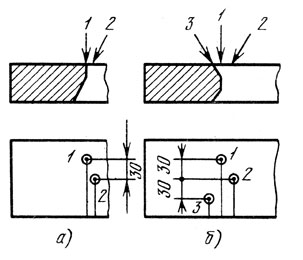

Для подготовки скоса кромок под сварку можно одновременно резать двумя или тремя резаками, как это показано на рис. 81.

Рис. 81. Резка кромок одновременно двумя и тремя резаками: а - двумя резаками, б - тремя резаками

Если указанные виды резов выполняют двумя или тремя резаками в одну операцию, то резаки должны смещаться в направлении резки. При расположении резаков в одной плоскости возможно соприкосновение струй кислорода и образование завихрений, а следовательно, и ухудшение качества поверхности резов. Смещение между резаками составляет несколько сантиметров.

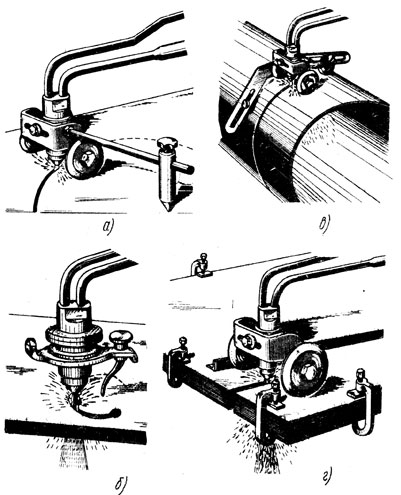

При ручной резке пользуются простейшими приспособлениями: опорной тележкой для резака, циркулем, направляющими линейками и др. (рис. 82).

Рис. 82. Приспособления к резаку: а - для вырезки фланцев, б - для вырезки отверстий, в - для резки труб, г - для пакетной резки

Техника машинной резки. Поверхность разрезаемого металла должна быть чистой и расположена горизонтально. При соблюдении этих условий точность размеров вырезаемой детали и качество поверхности реза будут наилучшими. Поэтому перед резкой стальные листы подвергают правке и очистке. Правку листов обычно выполняют механическим способом: прокаткой на многовалковых листоправильных вальцах, растяжением на растяжных правильных машинах. Проверку цравленных листов производят измерением стрелы прогиба прямолинейной стальной рейкой; между рейкой и листом в местах прогиба виден просвет. Стрела прогиба не должна превышать 3 мм на 1 м длины.

Окалина, ржавчина и другие виды загрязнений, мешающие резке, удаляют с поверхности листа нагревом, механической зачисткой и химическими растворителями. Наиболее простым способом очистки поверхности металла по линии реза является нагрев металла многопламенной горелкой или подогревающим пламенем резака с последующей зачисткой поверхности металлической щеткой.

Механическая очистка производится пневматическими или электрическими машинками, оснащенными стальными дисковыми щетками.

Химическая очистка выполняется травлением раствором соляной или серной кислоты с последующей промывкой места травления холодной водой. Состав одного из растворов для химического травления следующий: 20% соляной кислоты (ГОСТ 1382 - 69), 5 - 10 г/л эмульгатора ОП-7 или ОП-10. Время травления углеродистых сталей - 1 - 1,5 ч.

Подготовка машины к работе включает следующие операции: проверка исправности машины внешним осмотром и пуском ее на холостой ход; укладка листа; установка резака с заданным расстоянием от поверхности листа и в нужном положении; прогревание электронной части машины в течение 10 мин; установка копира, копир-чертежа или перфоленты; регулирование давления кислорода подогревающего и режущего пламени согласно режиму резки; установка скорости резки соответственно толщине разрезаемого листа.

Процесс резки. Резак с зажженным пламенем располагают над местом начала реза; после того как подогревающее пламя нагреет поверхность металла (5 - 35 с при толщине листа от 5 до 100 мм) до температуры начала горения, включают подачу режущего кислорода и после прорезания металла по всей толщине включают электродвигатель перемещения резака. В процессе резки необходимо поддерживать установленный режим резки.

При приближении резака к краю листа, в момент выхода струи режущего кислорода из разреза (щели), резак необходимо задержать на 'несколько секунд, так как из-за отставания струи режущего кислорода нижний угол листа может быть не прорезан. В случае резки несколькими резаками это требование обеспечить сложнее.

Пробивка отверстий. Разделительная резка по контуру внутри листа начинается с пробивки отверстия. Машинным резаком может быть пробито отверстие в листе толщиной до 100 мм. Сначала разогревают подогревающим пламенем место пробивки до температуры воспламенения металла в струе кислорода. Затем постепенно открывают вентиль режущего кислорода, одновременно опуская резак, и медленно увеличивают давление режущего кислорода до оптимального. При работе на современных автоматизированных машинах (машины с программным и фотокопировальным управлением типов "Зенит", "Кристалл") пробивка отверстий осуществляется специальными устройствами, обеспечивающими плавное увеличение расхода режущего кислорода при медленном перемещении резака от точки пробивки к контуру вырезаемой детали.

Пробивку отверстия производят вне контура вырезаемой детали. Минимальное расстояние от места пробивки отверстия до контура детали устанавливается от 6 до 45 мм для металла толщиной от 10 до 100 мм.

Обслуживание машины по окончании работы. При прекращении работы машины на непродолжительное время (например, наладка для резки следующей детали) подачу режущего кислорода перекрывают, а подогревающее пламя продолжает гореть. При продолжительном перерыве (более 5 мин) гасят также и подогревающее пламя. При длительных перерывах (например, перерыв на обед, конец смены) все газовые вентили перекрывают и машину отключают от электросети, ходовую часть (в стационарной машине) застопоривают. Перед окончанием рабочего дня машину и рельсовый путь необходимо протереть чистым обтирочным материалом.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'