§ 25. Основные мероприятия по уменьшению деформаций и напряжений при сварке

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине. Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформациями почти не применяют. Используются только такие способы, которые позволяют получать сварные изделия с минимальными остаточными деформациями... Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла. Между количеством тепла и величиной деформации при сварке существует прямая зависимость. Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например

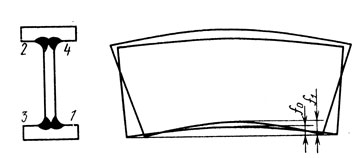

2. Симметричное расположение швов для уравновешивания деформаций (рис. 33). Например, при изготовлении балки двутаврового сечения со сплошной стенкой наложение одного нижнего поясного шва вызовет изгиб балки - серповидную деформацию f1, а наложение верхнего поясного шва вызовет изгиб в обратную сторону. Таким образом, балка будет иметь конечный прогиб f0, f0<f1.

Рис. 33. Влияние симметричных швов ни деформации: 1, 2, 3, 4 - порядок наложения швов резервуары изготовляют в настоящее время из больших листов или из предварительно собранных в заводских условиях полос и карт

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов. Например, при ручной сварке деформация вдвое больше, чем при автоматической. Соединения без скоса кромок дают меньшие деформации, чем соединения с разделкой кромок. Соединения с двусторонним скосом кромок образуют меньшие деформации, чем соединения с односторонним скосом.

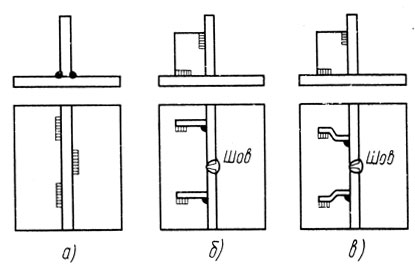

Величина деформации зависит от способа сборки и прихватки1. Детали собираются с жестким креплением, не допускающим какого-либо смещения одной детали относительно другой или с эластичным, допускающим смещение деталей. Жесткое крепление деталей осуществляется сварочными прихватками в отдельных местах шва (рис. 34, а) или жесткими сборочно-сварочными приспособлениями. Сборка с эластичным креплением производится специальными пластинами, временно прихватываемыми к деталям на некотором расстоянии от оси шва (рис. 34, б, в). Жесткая сборка приводит к меньшей конечной деформации по сравнению с эластичной.

1 (Прихватки - короткие швы с поперечным сечением до 1/3 поперечного сечения полного шва.)

Рис. 34. Сборка на прихватках: а - жесткие прихватки, б, в - эластичные прихватки

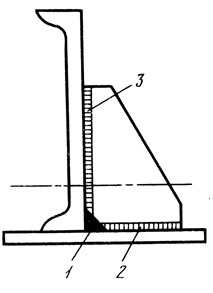

На величину конечных деформации влияет последовательность наложения швов. Например, наименьшая стрела прогиба узла, показанного на рис. 35, будет при такой последовательности выполнения швов: сначала - поперечный шов 2, затем - продольный 1 и после него - поперечный вертикальный 3.

Рис. 35. Правильная последовательность сварки узла: 1 - продольный шов, 2, 3 - поперечные швы

2. Жесткие закрепления деталей. Собранное изделие полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с сварным изделием. После сварки и полного охлаждения изделия зажимы удаляются. После освобождения изделия деформация будет меньше, чем при сварке в свободном состоянии. Закреплением можно снизить сварочные деформации на 10 - 30% в зависимости от ряда условий. Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший - при сварке высоких балок (1000 мм и более).

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами. Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с тем чтобы избежать также и выпучивания.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

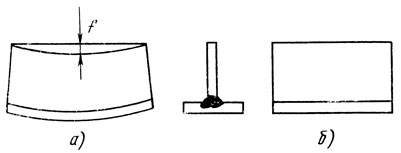

3. Обратный выгиб деталей. Свариваемые детали предварительно изгибают перед сваркой на определенную величину f в обратную сторону (рис. 36) по сравнению с изгибом, вызываемым сваркой. Этот прием используется при сварке узлов таврового сечения. Величина изгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упругопластического и пластического состояния. Сварка изделия с упругим изгибом производится в особых силовых приспособлениях. Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование; поэтому такой способ редко применяется в сварочном производстве. Пользуясь обратным изгибом, можно полностью устранить конечные деформации сварных изделий.

Рис. 36. Обратный выгиб элемента тавра: а - сборка тавра с обратным выгибом f; б - форма тавра после сварки

4. Правильный тепловой режим. Для уменьшения деформации изделий, особенно из малопластичных металлов, например чугуна или закаливающихся сталей, можно применять предварительный подогрев зоны сварки шириной 40 - 50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и следовательно, уменьшаются напряжения и конечные деформации. Температура предварительного подогрева устанавливается в зависимости от химического состава металла, его толщины и жесткости конструкции, например: для стали - 400 - 600°С, для чугуна - 500 - 800°С, для алюминиевых сплавов - 200 - 270°С, для бронзы - 300 - 400°С. При сварке особо ответственных конструкций из низкоуглеродистых сталей толщиной более 40 мм устанавливают температуру подогрева 100 - 200°С, при сварке низколегированных сталей толщиной более 30 мм - 150 - 200°С.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями. Можно применять также сопутствующий подогрев.

5. Многослойные и обратноступенчатые швы. Последовательное введение меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

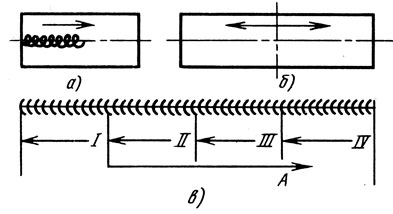

Обратноступенчатый способ заключается в том, что всю длину шва разбивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения (рис. 37). Длина ступени при обратноступенчатой сварке зависит от толщины металла, формы, жесткости свариваемого изделия. Она выбирается в широких, пределах (100 - 400 мм). Чем тоньше свариваемый металл, тем меньше длина ступени. Часто длину свариваемой ступени рассчитывают по длине шва, получающейся от одного или двух электродов.

Рис. 37. Схемы заполнения швов по длине: а - напроход, б - от середины к краям, в - обратноступенчатая; I, II, III, IV - ступени, А - общее направление шва

6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивною отвода тепла, можно значительно уменьшить остаточные деформации. Отвод тепла осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например, нержавеющих сталей небольшой толщины.

7. Применение внешней растягивающей силы. Внешняя растягивающая сила, приложенная к концам свариваемого изделия, например двутавровой балки, позволяет свести к нулю укорочение нагретого металла обжатием (осадкой). Этим устраняется конечная сварочная деформация по направлению действия силы. Сила усадки при сварке изделия способствует укорочению, а внешняя растягивающая сила удлинению волокон металла. Если волокна металла будут деформироваться в направлении растягивающей силы, то при правильно подобранной величине этой силы можно добиться полного устранения конечных деформаций сварного изделия.

Этот способ борьбы с деформациями вполне целесообразен, однако используется из-за отсутствия соответствующего силового оборудования.

8. Местная силовая обработка сварных швов и околошовной зоны. Снижение сварочных деформаций и напряжений в сварных соединениях достигается ковкой (ударной силой), обкаткой (статистической силой), вибрационным давлением (пульсирующей силой) и другими силовыми воздействиями. Все виды силовой обработки металла шва и околошовной зоны создают местную пластическую деформацию удлинения, обратную деформации укорочения от сварки. В результате этого сварное изделие приобретает первоначальную форму и размеры.

Ковка производится ручным или механическим молотком массой 0,5 - 1,5 кг; холодная ковка выполняется при температуре 20 - 200°С, горячая - при температуре 450 - 1000°С (для стали). Ковка стали в температурном интервале 200 - 450°С не рекомендуется ввиду ее низкой вязкости и возможности образования трещин.

При ручной сварке штучными электродами и при горячей ковке следует выполнять швы длиной 150 - 200 мм и сразу же после сварки проковывать их. При многопроходной или многослойной сварке проковка производится после каждого прохода или наложения слоя, за исключением первого и последнего (декоративного). Первый, корневой шов проковывать нельзя, так как он имеет малое сечение, и при ударе в нем возникнут трещины. Верхний, тонкий декоративный слой вызывает весьма незначительные деформации; кроме того, ковка ухудшит внешний вид шва. При ручной сварке с последующей холодной проковкой следует выполнять швы заданной длины и проковку вести при температурах не выше 200°С молотком массой 0,5 - 1,5 кг.

При изготовлении сварных конструкций время ковки превышает время сварки в 1 - 2 раза, поэтому ковка применяется редко.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения.

Металлы, имеющие малую пластичность при высоких температурах, должны коваться в холодном состоянии. Ковка закаливающихся при сварке сталей не рекомендуется из-за возможности появления трещин.

Сварное изделие исправляется от конечных деформаций (коробления) механической или термической правкой. Сущность правки заключается в придании изделию новых деформаций, уничтожающих первоначальные возникшие от сварки. Механическая правка изделия выполняется вручную тяжелым молотком или на станках и прессах, а термическая - местным нагревом изделия газовым пламенем.

Местный нагрев расширяет металл, а соседний холодный металл оказывает расширению горячего металла сопротивление, в результате чего в горячем металле возникают пластические напряжения сжатия.

После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформации. Для получения максимального эффекта можно производить нагрев с одновременным охлаждением соседних участков водой.

Термическая правка выполняется рабочими, имеющими специальные навыки.

Контрольные вопросы

1. Что называется деформацией?

2. Какая разница между упругой и пластической деформацией?

3. Как влияет температура нагрева на предел текучести стали?

4. Объясните явления возникновения напряжений и деформаций при нагреве и охлаждении стального образца.

5. Начертите схему распределения продольных напряжений в стыковом сварном соединении.

6. Назовите виды деформаций сварных пластин и изделий.

7. Назовите способы борьбы с деформациями при сварке изделий.

8. В чем заключаются механический и термический способы правки сварного изделия?

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'