§ 24. Возникновение напряжений и деформаций при сварке

Любой металл при нагревании расширяется, а при охлаждении - сжимается. При изменении температуры меняется структура металла, происходит перегруппировка атомов из одного типа кристаллической решетки в другой, увеличивается или уменьшается объем. Например, олово способно переходить из одного типа кристаллической решетки в другой с изменением объема до 26%. Эти явления вызывают возникновение значительных внутренних напряжений, которые нередко приводят к образованию трещин, Например, если олово длительное время находится при температуре около - 20°С, то оно начинает разрушаться от самопроизвольного растрескивания.

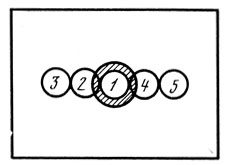

Изменение температуры тела приводит к перемещению частиц металла. При наличии сопротивляемости смещению в частице возникает напряженное состояние (напряжение). Величина внутренних напряжений частицы 1 (рис. 26) в процессе нагрева возрастает с увеличением сопротивления соседних холодных частиц. С изменением температуры величина смещения частиц меняется. Если все частицы в одинаковой мере претерпевают смещения, вызванные изменениями температуры, то внутренние напряжения в теле не возникают. Если смещения неравномерны, в теле возникают внутренние напряжения. Неравномерные смещения частиц происходят под действием неравномерного нагрева или охлаждения тела. Внутренние напряжения в теле непрерывно меняются. Эти динамические процессы затухают лишь при полном охлаждении до температуры окружающего воздуха, вызывая деформации, а также трещины.

Рис. 26. Схема сопротивляемости расширению: 1 - частицы во время нагрева, 2, 3, 4, 5 - холодные частицы (смещение частицы 1 заштриховано)

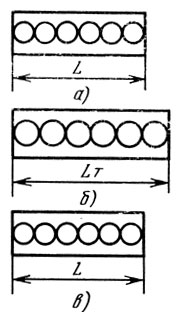

Представление о причинах возникновения тепловых деформаций и напряжений может дать ознакомление с элементарным процессом равномерного охлаждения свободного стержня. Длина стержня (рис. 27) при изменении температуры определяется по формуле

Lт=L(1+αT).

где Lт - длина стержня, нагретого до температуры Т; L - длина стержня до нагрева; а - коэффициент термического линейного расширения.

Рис. 27. Равномерное нагревание и охлаждение свободного стержня: а - до нагрева, б - при нагреве, в - после охлаждения

Все частицы стержня, условно показанные на рис. 27 кружками, при нагреве свободно, без сопротивления со стороны соседних частиц, смещаются на одинаковую величину, поэтому при равномерном нагреве внутренние напряжения не возникают.

С охлаждением стержня его длина уменьшается. После охлаждения до исходной температуры стержень приобретает первоначальные размеры. Внутренние напряжения в стержне при охлаждении не возникают ввиду отсутствия сопротивления свободному укорочению. Таким образом, равномерный нагрев и охлаждение свободного стержня вызывают изменения размеров без появления остаточных внутренних напряжений и остаточных деформаций.

Случай равномерного нагревания и охлаждения свободного стержня имеет большое значение в сварочной практике. Чем равномернее охлаждается по всей длине выполненный шов, тем меньше будут остаточные напряжения и деформации. Поэтому часто по всей длине свариваемого шва ставят нескольких сварщиков, чтобы соблюдать условия равномерного нагрева всех швов в изделии.

Для этого же применяется и предварительный (перед сваркой) иль сопутствующий (в процессе сварки) подогрев металла изделия, главным образом при сварке хрупких металлов - чугуна и высокопрочных сталей.

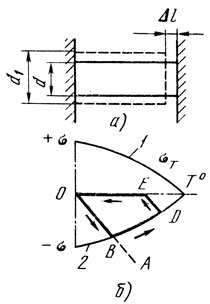

Равномерный нагрев и охлаждение стержня, зажатого между двумя неподвижными стенками, не позволяющими ему удлиняться при нагреве и допускающими укорочение при охлаждении, показан на рис. 28.

Рис. 28. Нагрев и охлаждение стержня, зажатого между твердыми стенками: а - схема установки стержня, б - зависимость напряжений от температуры нагрева

В начале нагрева в стержне возникнут напряжения (линия ОВ, рис. 28, б), которые могли бы вызвать упругие деформации. Но так как стенки не позволяют стержню удлиниться, то в нем будут оставаться напряжения сжатия.

С повышением температуры они возрастают и достигают предела текучести (точка В), вызывая в процессе повышения температуры уже пластическую деформацию сжатия (осаживание, обжатие) стержня (линия BD). При укорочении стержня его диаметр (сечение) увеличивается, а длина не изменяется.

При охлаждении стержня происходит разгрузка от напряжений (линия DE) и величина их становится равной нулю (точка Е). С этого момента (линия ЕО) при дальнейшем охлаждении стержень потеряет контакт с опорными стенками и будет свободно укорачиваться без появления новых внутренних напряжений. К концу полного охлаждения стержень получит остаточную деформацию ΔL, которая определяется по формуле ΔL=αLT, т. е. остаточное укорочение пропорционально термическому линейному коэффициенту а, длине стержня L и температуре нагрева Т.

Остаточных напряжений в стержне нет, так как он после равномерного нагрева (со стесненным расширением) равномерно охлаждался.

Пример с нагревом и охлаждением стержня со стесненным расширением объясняет появление деформаций, направленных поперек шва, при сварке незакрепленных деталей.

Роль неподвижных стенок выполняют холодные частицы металла, граничащие со швом. Свариваемые детали изгибаются в сторону широкой части шва.

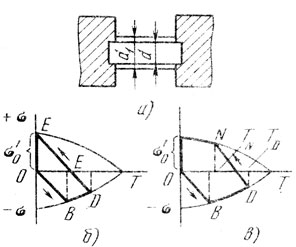

Нагрев и охлаждение стержня с защемленными концами показан на рис. 29. При нагреве стержня процесс возникновения и нарастания в нем термических напряжений и деформаций происходит так же, как и в предыдущем случае. Однако свободному укорочению препятствует защемление стержня. Возникают растягивающие напряжения (линия ЕЕ, рис. 29, б); они могут быть меньше или равны пределу текучести, что зависит от температуры нагрева.

Рис. 29. Нагрев и охлаждение защемленного стержня: а - схема защемления, б и в - зависимость напряжений от температуры нагрева

При достижении растягивающими напряжениями предела текучести (точка N, рис. 29, в) происходит вытяжка металла по длине стержня. К моменту полного охлаждения стержень будет иметь первоначальные геометрические размеры, а металл стержня будет испытывать остаточные напряжения, равные пределу текучести (σо). Если освободить стержень от защемления после полного охлаждения, то он укоротится на величину

| ΔL | ≤0,2% | |

| L |

(для сталей), т. е. на величину деформации в пределах упругих напряжений.

Процессами, происходящими при нагреве и охлаждении защемленного стержня, объясняются напряжения и деформации, действующие параллельно сварному шву.

Если длина сварного соединения в несколько раз превосходит ширину, то сопротивляемость холодного металла удлинению при нагреве и укорочению при охлаждении очень велика, причем более значительна в продольном направлении сварного соединения, чем в поперечном. Вследствие этого в сварных соединениях, как правило, остаточные продольные напряжения растяжения равны пределу текучести (для сталей), а остаточное продольное укорочение меньше, чем поперечное.

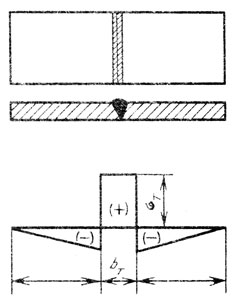

Рис. 30. Распределение остаточных продольных напряжений в стыковом соединении

Таким образом, при сварке в нагреваемом металле возникают пластические продольные и поперечные деформации.

При сварке металлов, обладающих относительно низкой пластичностью в исходном состоянии, эти напряжения и деформации могут приводить к появлению трещин в сварных соединениях в любом направлении.

Предупредить разрушение сварных изделий при сварке и их эксплуатации могут только специально предусмотренные мероприятия.

Распределение остаточных продольных напряжений в стыковом соединении дано на рис. 30. Видно, что в районе шва продольные напряжения имеют знак + (растяжения), а по бокам соединения действуют напряжения со знаком - (сжимающие).

Для сталей величина растягивающих напряжений обычно равна пределу текучести.

Напряжения от структурных превращений в металле. При сварке закаливающихся сталей образуются структурные напряжения. Образование мартенсита сопровождается увеличением объема, так как плотность мартенсита ниже плотности феррита или перлита. Поэтому при образовании в сварном соединении участка с мартенситной структурой этот участок можно рассматривать как нагреваемый стальной стержень с препятствием к расширению.

За счет нагрева металла до температуры мартенситного превращения с высокой скоростью возникают большие напряжения. Мартенситное превращение в различных сталях может происходить при температурах от 120 до 700°С. В случае мартенситного превращения при высокой температуре напряжения сжатия приводят к значительной пластической деформации. Образование мартенсита при низкой температуре вызывает деформации малой величины. При охлаждении в участке мартенсита появляются растягивающие напряжения, которые быстро достигают разрушающей величины и образуют трещины. Меньше и реже появляются трещины мартенситного происхождения при сварке сталей с низкой температурой мартенситного превращения.

Растягивающие напряжения в мартенситном участке достигают разрушающей величины в любом направлении сварного соединения.

Виды деформаций при сварке. Деформации могут быть временные и остаточные, местные и общие, в плоскости и вне плоскости сварного соединения.

Временными называют деформации, которые образуются в определенный момент времени при нагреве или охлаждении в процессе сварки и после сварки исчезают.

Деформации, возникающие в изделии к моменту полного охлаждения металла до окружающей температуры, называются остаточными (конечными).

Местные деформации относятся к отдельным элементам изделия и выражаются в виде выпучины, хлопуна, волнистости или других искажений в плоскости изделия. Деформации, при которых изменяются размеры всего изделия, искривляются геометрические оси, называются общими деформациями.

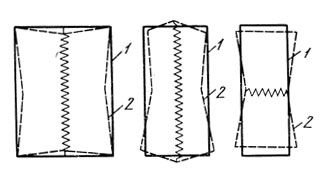

Рис. 31. Деформации в плоскости сварных соединений: 1 - форма соединения до сварки, 2 - после сварки

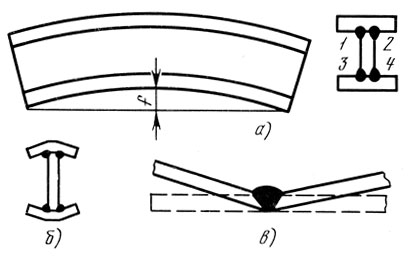

Деформации возможны в плоскости сварного соединения, например в виде продольных и поперечных деформаций (рис. 31), и деформации вне плоскости, например в виде серповидности, грибовидности и угловой деформации (рис. 32).

Рис. 32. Деформации вне плоскости сварных соединений: а - серповидность балки, б - грибовидность полок балки, в - угловая деформация стыкового соединения, f - прогиб балки; 1, 2, 3, 4 - порядок наложения швов

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'