Непрерывный процесс

Металлурги давно ищут пути перехода к непрерывному процессу, который значительно легче поддается автоматизации. Если доменное и прокатное производство в какой-то степени непрерывны, то в сталеплавильном производстве ярко выражена цикличность. Поэтому велик разрыв между сталеплавильным и прокатным производством.

Слитки, полученные после длительного процесса плавки и трудоемкой разливки, затвердевают в изложницах, подвергаются выдержке и требуют дополнительного нагрева для проката.

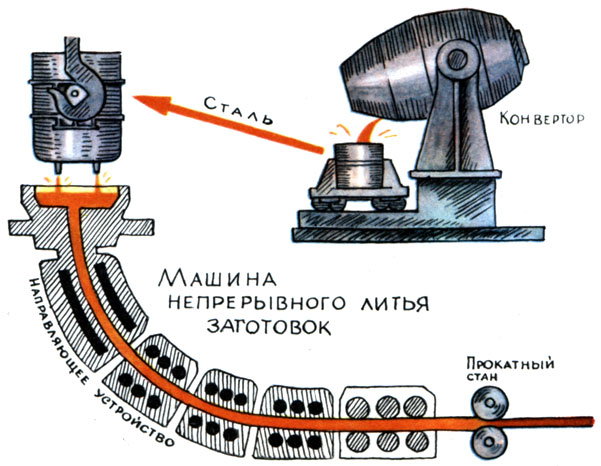

Одним из промежуточных звеньев между переделами черных металлов является непрерывное литье загото-вок. Пока на машине непрерывного литья заготовок (МНЛЗ) получают лишь заготовки для проката, но уже и это приносит значительную экономию металла и позволяет отказаться от дорогостоящего обжимного стана блюминга, не говоря уж об устранении тяжелого труда канавщиков и разливщиков.

Непрерывный процесс

Непрерывная разливка металла разработана советскими учеными и впервые внедрена на отечественных заводах.

В СССР на предприятиях черной металлургии в 1972 г. разлито 5,9 млн. т стали, в 1975 г. 9 млн. т стали. Освоена разливка сталей более 120 марок, в том числе кипящей для автолиста и жести, электротехнических, легированных и высоколегированных. Ковши емкостью до 200 т, квадратные слитки сечением до 350Х350 мм и слябы до 250X 1800 мм.

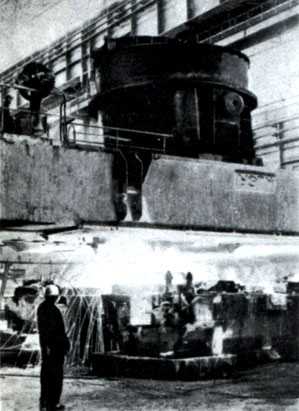

Машина непрерывного литья заготовок

Гордостью советской металлургии является МНЛЗ Новолипецкого металлургического завода. Там в 1959 г. впервые в мировой практике начал работу крупный электросталеплавильный цех с разливкой стали только на МНЛЗ. В 1966 г. вступил в действие конверторный цех также с полной разливкой на МНЛЗ. Таким образом, этот завод стал первым в мире заводом, не имеющим в своем составе обжимных станов и разливки металла в изложницы. За создание и освоение в Липецке крупного промышленного комплекса разливки конверторной стали в слябы широкого сортамента группе металлургов присуждена Государственная премия 1969 г.

Новый конверторный цех в Липецке в составе первой очереди имеет пять машин непрерывного литья заготовок, во второй очереди к этим машинам добавятся вместе с третьим конвертором еще три МНЛЗ, что обеспечит полную мощность цеха в 8 млн. т годных слябов в год, и все они пойдут через машины, минуя изложницы.

Отделение непрерывного литья в Липецке имеет машины радиального и криволинейного типов, что намного удешевляет производство. Предусмотрена возможность отливки слябов больших сечений 250-350X1150-2200 мм. Длина МНЛЗ позволяет получать слябы толщиной 250 мм с линейной скоростью вытягивания до 1,7 м/мин и при толщине 300 мм - до 1,2 м/мин. Механизмы машины обеспечивают скорость разливки 0,1-1,6 м/мин. Намечается разливать сталь методом "плавка на плавку".

Газорезка

Однако хотя производительность кислородных конверторов и велика, специалисты считают возможным удвоить ее, перейдя на непрерывный процесс продувки и устранить потери времени на такие операции, как загрузка шихты, доводка плавки и ее выпуск. А как это осуществить?

Нельзя ли вообще отказаться от конверторов, перейти к непрерывным сталеплавильным агрегатам на новой технологической основе?

Готовый прокат

Непрерывное сталеварение обладает тем важным преимуществом по сравнению с кислородно-конверторной плавкой в сочетании с производством доменного чугуна, что непрерывный процесс может быть применен с высокой экономичностью и при относительно небольших масштабах производства металла.

Металлургам все яснее становятся технические предпосылки целесообразности и осуществимости непрерывного процесса производства стали.

Данный процесс рассматривается как наиболее перспективный способ выплавки стали. Опытные работы ведутся уже много лет в СССР, США, Англии, Франции, Японии и других странах.

Сталеплавильный процесс при этом разделяется на последовательные стадии, каждая из которых является звеном технологической линии. При этом можно создать наилучшие условия для всех физико-химических превращений, применить узкую специализацию оборудования и использовать его в постоянном наиболее выгодном режиме. Процесс легко поддается автоматизации - поддерживать заданные неизменные режимы работы каждого звена. Возможности интенсификации процесса, роста мощности агрегатов неограничены, поскольку ни то, ни другое не вызывает ухудшения качества продукции.

Наиболее интересные зарубежные варианты представлены в проектах Британской ассоциации исследований в области производства чугуна и стали (БИСРА) и Французского научно-исследовательского института черной металлургии (ИРСИД).

Технологический принцип процесса БИСРА состоит в распылении падающей струи чугуна жесткими кислородными струями с быстрым окислением его примесей. Опытная установка этого варианта работает в Англии. Она располагается непосредственно у желоба доменной печи и включается в работу во время выпуска чугуна. Построено три промышленных агрегата, имеющих производительность до 80 т/ч.

Во Франции на опытном заводе ИРСИД действует крупная лабораторная установка производительностью 10-12 т/ч, а на заводе в Лотарингии - производительностью 30 т/ч. Процесс ИРСИД осуществляется в агрегате, куда непрерывной струей поступает чугун. Металл продувается кислородом, затем шлак и металл разделяются, происходит доводка стали до заданного состава и раскисление. Результаты опытов и расчеты показали, что в непрерывном агрегате можно получать стали до 80-100 т/ч. Установку можно разместить в действующем мартеновском цехе.

Большие надежды возлагались на сталеплавильный агрегат непрерывного действия (САНД), разработанный группой ученых Московского института стали и сплавов. Учитывая большую мощность мартеновских цехов, профессор М. А. Глинков полагал, что целесообразно применять непрерывные подовые процессы, основанные на использовании существующего оборудования этих цехов и на переплаве шихты, содержащей 40-45% скрапа.

Вместо одной мартеновской печи здесь стоят четыре маленьких печи, соединенных друг с другом (четыре ванны в одном корпусе). В первую загружаются чугун и скрап, во второй выжигают лишний углерод, а в третьей доводят сталь до нужного химического состава по остальным примесям, в четвертой происходит раскисление и легирование. Поступая в очередную ванну, новые порции металла, более холодные, опускаются на дно и вытесняют готовый металл через борт в следующую ванну. Этому процессу способствует активное перемешивание газами. Продолжительность всего цикла - от заливки чугуна до выпуска готовой стали - 40-50 мин (длительность мартеновской плавки 4-6 ч). Такой агрегат выдает продукции больше, чем четыре мартеновских печи той же емкости, но работающие по старому принципу.

Опытный образец конструкции, спроектированной институтом "Сталь-проект", проходит испытание в промышленных условиях на заводе " Запорожсталь ".

По подсчетам успешное освоение идеи САНД позволило бы в три раза повысить производительность металлургических агрегатов, резко снизить себестоимость продукции.

Пока доля стали, выплавляемой непрерывным способом в мировой металлургии, невелика. Десятилетие 1970-1980 гг. будет периодом включения непрерывных процессов в промышленное производство. Авторы свода международных прогнозов "Мир в 2000 году" предсказывают, что в 1980 г. будет внедрено непрерывное производство стали по схеме: железная руда - полуфабрикаты; в 1985 г. - внедрены бездоменные процессы производства стали в промышленных масштабах.

Высокая капиталоемкость и трудоемкость черной металлургии повышает экономическое значение увеличения мощностей агрегатов. Однако агрегатам большой мощности необходимы обширные производственные площади, а каждая тонна годовой продукции требует перевозки внутри завода более 15 т материалов. Внедрение конвейерного транспорта, переход на непрерывный выпуск чугуна из доменной печи, использование индукционных устройств для непрерывной транспортировки жидкого металла - будут способствовать росту производительности труда, позволит повысить степень автоматизации и сократить заводские площади на 10-15%.

Очередной задачей является создание металлургического завода с непрерывными процессами всего производства, начиная с добычи руды и кончая выпуском готовой продукции.

Имеются различные проекты соединения всех трех переделов металлургического цикла в единый поток.

Сейчас выплавка жидкого металла производится в одних агрегатах, обработка - в других, а затвердевание и прокатка - в третьих. На заводе-автомате отдельные процессы должны быть связаны между собой межцеховым транспортом жидкого металла - управляемой выдачей непрерывной струи в кристаллизаторы или мелких порций металла в формы литейного автомата.

В СССР ведется работа над электромагнитным устройством для перекачивания жидких металлов. За последние годы пройден путь от моделей до опытных установок для проверки реальности предположения. В 1961 г. на автозаводе им. Лихачева был успешно испытан опытный электромагнитный желоб для транспортировки жидкого чугуна по горизонтали или вверх против небольшого уклона. В конце 1962 г. в ЦНИИЧМ успешно проведены первые испытания индукционного насоса для подъема жидкого чугуна под напором. Создание надежного индукционного насоса для металла позволит заменить доменную летку таким насосом. Тогда доменную печь можно будет включать в непрерывный поток.

Возможны и другие схемы непрерывного процесса, в которых или объединяются существующие металлургические процессы на новой технологической основе, или исключается доменное производство. Так, академик Б. Е. Патон представляет себе металлургический завод будущего в виде автоматизированного агрегата непрерывного действия с установками непрерывной разливки, прокатными станами, высокопроизводительными сварочными машинами. Металлургический завод будущего, по его мнению, - это и завод металлоконструкций. Сварочные процессы позволят металлургам создать новые виды проката - многослойные листы, профили, обладающие самыми различными свойствами.

Сейчас еще трудно судить о преимуществах какой-либо схемы непрерывного металлургического процесса. Дальнейшая разработка и эксплуатация разных способов выявят достоинства и недостатки каждого из них, будут способствовать созданию совершенного металлургического завода будущего, основанного на принципе непрерывного действия. Идут поиски путей к осуществлению интегрированного цикла непрерывного металлургического производства начиная с подготовки руды, кончая получением готового проката.

Энергия в процессах

Несколько лет назад начались опыты по сварке ниобия, молибдена, вольфрама, циркония. Это было острой необходимостью для самолетостроения, ракетостроения и ядерной энергетики. В раскаленном состоянии все эти металлы жадно всасывают газы и всякие посторонние вещества. Металл шва становится хрупким, сам шов - ненадежным. Нужна была стерильность, вакуум, нужен был какой-то другой источник нагрева. Где его взять?

Решение пришло не сразу. Были высказаны и отвергнуты несколько предложений. Потом вспомнили о том, что рентгеновские трубки время от времени таинственным образом выходят из строя. Чаще всего у трубки сгорает анод, сгорает и даже испаряется, хотя состоит он из жаропрочного металла. Ученые знали, что сжигает жаропрочный металл: поток электронов, мчащийся между анодом и катодом. Механизм этого явления был известен давно: поток ускоренных электронов несет большую энергию. При остановке электрона его кинетическая энергия превращается в тепловую. И вот когда анод трубки не охлаждался, электроны расплавляли и даже испаряли его.

Это явление было положено в основу электроннолучевой сварки. Нужно было создать установку, которая бы формировала очень тонкий ускоренный поток электронов. Такую установку создали и назвали ее электроннолучевой пушкой.

Первые опыты по сварке были удачными. Шов получался прочным, точность соединения тугоплавких металлов высокая.

Электронная пушка была использована и в металлургии. ...В камере с очень высоким вакуумом висит стержень жаропрочного сплава. Невидимый электронный луч оплавляет кончик стержня. Капельки металла падают вниз, вакуум мгновенно выхватывает вредные примеси: кислород, углерод, азот; неметаллические включения интенсивно испаряются. Очищенный металл падает в охлаждаемый медный кристаллизатор, который не загрязняет металл примесями. В нем формируется слиток особо чистого металла или сплава.

Такова электроннолучевая плавка - один из видов специальной электротехнологии в металлургии. Появление новейших технологических процессов в металлургий связано с использованием электроэнергии. Здесь имеются в виду электрошлаковый, плазменно-дуговой и электроннолучевой переплавы. Их появление вполне закономерно в связи с ростом требований к качеству металла. Однако для этих процессов необходимо получить исходный продукт каким-либо другим способом, поэтому они непригодны для массового производства металла. Более перспективным направлением может оказаться плазменная плавка, позволяющая выплавлять различные стали, тугоплавкие сплавы и осуществлять руднотермические процессы, связанные с прямым получением металла из руд.

Исследования в области изучения плазмы привели к созданию плазменных установок, использующих так называемую низкотемпературную плазму с температурой 10000-20000°С. Струю плазмы можно сравнительно легко и точно регулировать в широких пределах. Например, можно изменять температуру от тысяч до десятков тысяч градусов, а мощность - от киловатт до мегаватт.

Использование низкотемпературной плазмы является одним из самых перспективных направлений электронной технологии.

Металлурги заинтересовались двумя направлениями в использовании плазмы: выплавкой специальных сплавов, сталей и тугоплавких материалов в плазменных печах и развитием руднотермических процессов, связанных с прямым получением металлов из руд.

Плазменная металлургия позволит увеличить скорость химических реакций сталеплавильных процессов. Американские специалисты сообщают о разработке способа плазменной плавки, которая в пять раз быстрее обычных методов. При этом получается сталь высокого качества, свободная от включений и примесей, с низким содержанием газов.

Возможно использование очень горячей плазмы, над получением которой работают ученые всего мира. Пока плазму с температурой порядка миллиона градусов удается удержать в устойчивом состоянии в течение десятых долей секунды. Удержать горячую плазму в течение длительного промежутка времени - значит создать управляемую термоядерную реакцию. Этим событием будет открыта новая эра энергетики.

Металлургия получит источники тепла с любой необходимой температурой.

Применение плазмы для обработки рудного сырья, извлечения металлов из руд, плавки металлов и сплавов таит в себе глубокие возможности для осуществления научно-технической революции в металлургии.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'