Автоматизация процессов

Высокая производительность новых конверторных цехов на Западно-Сибирском и Новолипецком металлургических заводах обеспечивается не только кислородным дутьем, но и рядом новых технических решений, обеспечивающих максимальную комплексную механизацию и автоматизацию процессов, широким применением электроники для управления производством.

В конверторном цехе на Западно-Сибирском металлургическом заводе впервые в стране применили большегрузные разливочные краны со скоростью движения до 8 м/мин. По-иному будут двигаться грузопотоки по цеху - ни одного пересечения друг с другом. Конверторщикам будет помогать автоматизированная система управления технологическими процессами.

Автоматизация процессов

Новый цех Новолипецкого завода также имеет высокий уровень ме-ханизации и автоматизации технологических процессов. Здесь создано шесть вычислительных центров-комплексов: АСУ ТП выплавки и разливки стали, а также АСУП. Три вычислительных центра обеспечат управление плавкой, два - разливочными машинами и один - управление всем цехом.

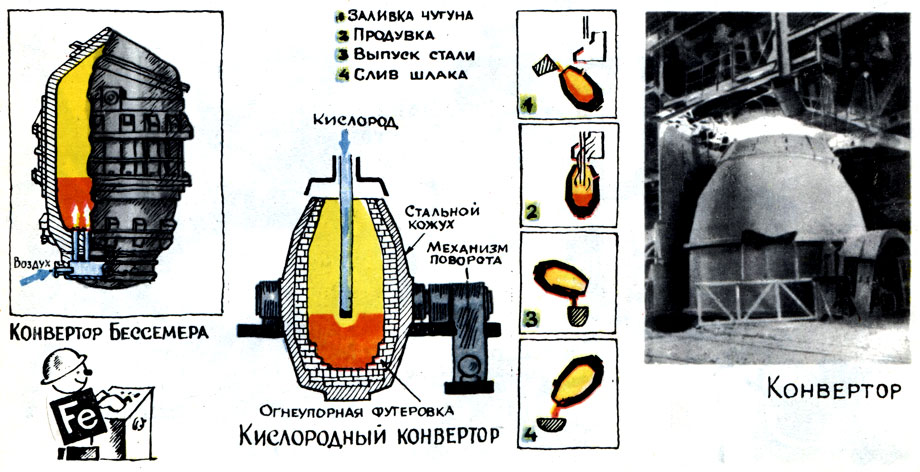

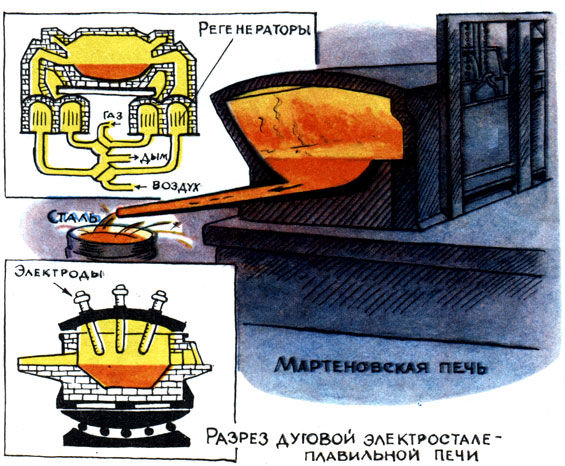

Процессы в кислородном конверторе протекают в 10-15 раз быстрее, чем в мартеновских печах, что усложняет контроль за ходом процесса. Процесс плавки в конверторе практически контролю не поддается, о качестве металла судят лишь после окончания плавки. Избежать повторения процессов (для добавки необходимых компонентов) почти невозможно. Содержится большой объем расчетов для определения правильного режима продувки: для 300-т конвертора подлежащая обработке информация составляет 28-35 тыс. бит/ч. Это под силу только ЭВМ. Она работает в режиме "советчика мастера" - без этого кислородно-конверторное производство фактически не могло бы развиваться.

Автоматизация в металлургии пока не изменяет сущности технологических процессов, она позволяет увеличивать выпуск продукции и снижать ее себестоимость.

Автоматизация процессов

Постоянное увеличение размеров агрегатов и количества контролируемых параметров при дистанционном управлении требует изменения способов и форм переработки информации. Эффективное управление агрегатом при этом невозможно без использования ЭВМ. Однако недостаточная изученность процессов не дает возможности высокоэффективно использовать ЭВМ. Тем не менее, число их в металлургическом производстве растет. На предприятиях зарубежных стран находится в эксплуатации более 400 ЭВМ различных моделей, используемых для управления основными технологическими процессами. Около половины из них установлены в прокатных цехах. В СССР на предприятиях и в организациях Министерства черной металлургии к 1970 г. было установлено 101 ЭВМ.

Электрорасталеплавильная печь

На металлургических предприятиях страны действует более 3000 локальных систем и около 60 автоматизированных систем управления технологическими процессами и производством с применением ЭВМ. Высокой эффективностью обладают действующие в черной металлургии 19 АСУ раскроем проката. Они позволяют получить дополнительно ежегодно 181,2 тыс. т металла, что составит около 1% годовой производительности прокатных станов. Годовая экономия при этом составляет 3,2 млн. руб. при затратах на их создание 3,6 млн. руб. В течение двух последних лет девятой пятилетки намечалось внедрить еще 12 таких систем.

В целом же автоматизация доменных печей и кислородных конверторов за девятую пятилетку принесла дополнительно около 1 млн. т чугуна и 1-1,2 млн. т стали. Для народного хозяйства этот прирост необходим. Но если вспомнить, что это составляет около 1% всего производства отрасли, то практические итоги автоматизации можно назвать довольно скромными.

Развитие автоматизации в металлургии затрудняется смешанным характером этого производства (непрерывные и цикличные процессы). Для значительного повышения эффективности металлургического производства необходимо искать новые решения в вопросах автоматизации, отходя от традиционных и привычных процессов. Наиболее эффективна автоматизация применительно к непрерывным процессам. Отсюда путь к реализации проектов комплексного управления при помощи системы ЭВМ всем циклом металлургического производства.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'