Интенсификация процессов

Развитие металлургии железа можно разделить на этапы, каждый из которых является качественно новой ступенью в металлургической технике. Смена этапов в таком развитии обусловливалась техническими революциями, вносившими коренные изменения в технологию производства и сопровождающимися скачкообразным увеличением производства металла. Техническая революция в металлургии, как и в другой отрасли промышленности, выражается в замене старых технических средств новыми, работающими на совершенно иных принципах. Основываясь на этом, весь трехтысячилетний период черной металлургии можно разбить на пять основных этапов.

Первый этап охватывает период от зарождения металлургии где-то на рубеже II и I в. до н. э. и до середины XIV в., тогда основным способом производства железа был сыродутный процесс. Производительность его была не более 0,5-0,6 кг сварочного железа в час. В этот период проходило общественное разделение труда - отделение ремесла от земледелия.

Второй этап (XIV в.) характеризуется появлением в странах Европы двухступенчатого способа получения железа (доменный и кричный процессы), что стало возможным благодаря применению водяного колеса. Двухступенчатый способ позволил значительно расширить объем производства. Часовая производитель-ность кричного горна составляла 40-50 кг сварочного железа. По сравнению с предыдущим этапом производительность увеличилась почти в сто раз.

Третий этап начался в конце XVIII в., когда стало широко использоваться минеральное топливо в доменном процессе, а затем - в процессах передела чугуна на железо пудлинговый процесс). Водяное колесо было заменено паровой машиной. Техническая революция в области металлургии, выразившаяся в использовании минерального топлива для получения металла, была также связана и с применением машин для обработки металла. С момента широкого внедрения минерального топлива начинается резкий подъем в мировом производстве чугуна. Часовая производительность пудлинговой печи составляла до 140 кг сварочного железа.

Четвертый этап относится к концу XIX в., когда техническая революция ознаменовалась почти одновременным внедрением в производство трех новых процессов массового получения стали - бессемеровского, мартеновского и томасовского. Промышленное использование этих способов выплавки стали относится к периоду развития техники монополистического капитализма и связано с дальнейшим усовершенствованием машин на базе электропривода. Сталь становится основным конструкционным материалом техники. Часовая производительность конверторов в начальный период составляла 6 т.

Пятый этап в развитии металлургии железа начинается с середины XX в. и вызван современной научно-технической революцией, приводящей к новому качественному изменению производительных сил общества. Программа КПСС связывает научно-техническую революцию с новейшими направлениями технического прогресса - "овладением ядерной энергией, освоением космоса, с развитием химии, автоматизацией производства и другими крупнейшими достижениями науки и техники".

Научно-техническая революция, начавшаяся в середине XX в. с каждым годом шире и глубже охватывает все отрасли современной техники. Научно-техническая революция оказывает глубокое влияние и на черную металлургию - одну из отраслей промышленности, производящую важнейшие конструкционные материалы. Как поставщик металлических материалов с самыми различными свойствами металлургия является производством, обеспечивающим технический прогресс в материалопотребляющих отраслях. Одновременно и сама металлургия в ходе научно-технической революции претерпевает значительные технические изменения, стремясь к повышению эффективности своего производства.

Для современной металлургии характерно использование кислородного дутья, применение установок непрерывной разливки стали, автоматики и электронно-вычислительных машин. Однако это только начальный период технической революции, связанный с усовершенствованием уже существующих процессов. Последующий ее этап будет заключаться в замене старых технических средств новыми, работающими на совершенно иных принципах.

Что такое железная руда - исходное сырье металлургического производства? Это, по сути дела, обожженное железо, где его окислы смешаны с окислами других металлов и металлоидов, главным образом кремния и алюминия.

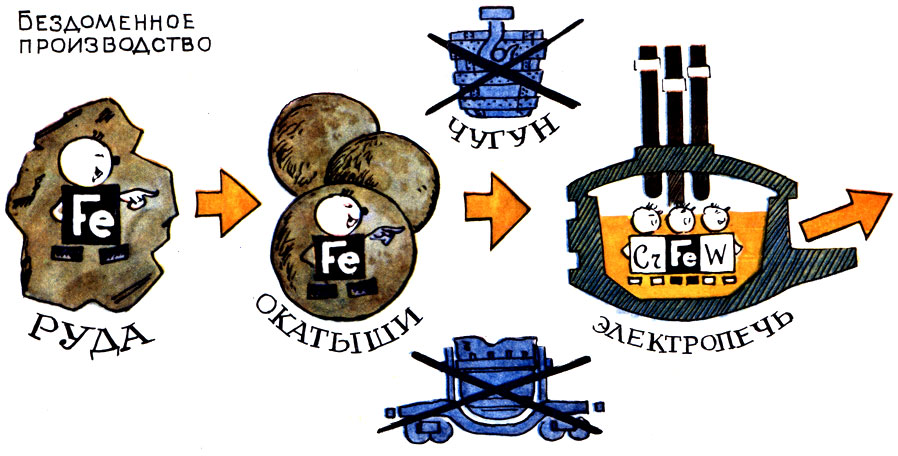

Бездоменное производство

В доменных печах железо освобождается от окислов, но одновременно насыщается углеродом, кремнием и марганцем выше нужных пределов и становится чугуном. В сталеплавильном процессе чугун путем окислительного процесса освобождается от лишнего содержания углерода, кремния, марганца и других элементов.

Скорость окислительных реакций и определяет степень интенсификации сталеплавильного процесса.

До конца XIX в. в металлургии железа господствовали сыродутный, кричный и пудлинговый процессы. Состояние техники в то время не могло обеспечить в печах температуру для расплавления железа. Этим и объясняются небольшие скорости химических реакций в металле во время процесса.

Новым этапом в развитии металлургии было появление бессемеровского, мартеновского и томасовского способов. Эти способы выплавки металла внесли огромные изменения в скорости химических реакций. Ускорению реакций особенно способствовала продувка жидкого металла воздухом в бессемеровском конверторе, при этом значительно увеличилась поверхность соприкосновения металла с окислителем - кислородом воздуха.

Химические реакции в современном конверторе протекают почти в тысячу раз быстрее, чем в пудлинговой печи. Это было достигнуто благодаря тому, что удалось на 400°С повысить температуру в конверторе и обеспечить продувку металла воздухом, обогащенным кислородом.

В истории металлургии известно постоянное стремление освобождать основные агрегаты от вспомогательных процессов и операций. Железную руду предварительно обогащают, т. е. освобождают от примесей, которые в доменной печи потребовали бы и времени и топлива для их переплава; каменный уголь коксуют, упрочняя и освобождая от летучих и смол; дутье подогревают вне доменной печи, что сокращает процесс в основном агрегате и экономит топливо.

Для ускорения химических реакций применили кислородное дутье. Процессы, позволяющие использовать этот ускоритель реакций, более совершенны. Вот почему кислородно-конверторная плавка привлекла внимание металлургов и широко внедряется при вводе новых сталеплавильных мощностей. Конверторное производство вышло на первое место по темпам роста и числу вводимых в строй агрегатов во всех промышленно развитых странах.

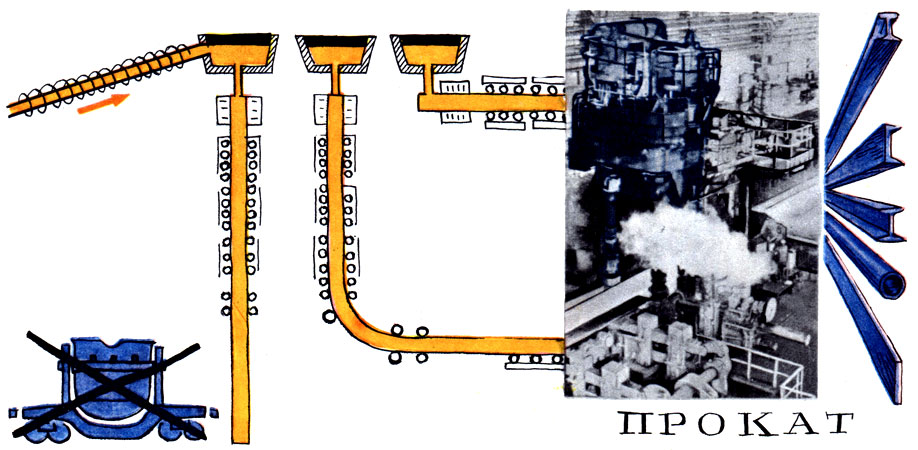

Прокат

29 апреля 1974 г. выдал первую сталь кислородно-конверторный цех № 2 на Западно-Сибирском металлургическом заводе. Конвертор-гигант емкостью до 350 т металла получает 1200 м3 кислорода в минуту. Длительность плавки на 10 мин меньше, чем в работающих на заводе 100-т конверторах цеха № 1.

15 декабря 1974 г. начал давать сталь 300-т конвертор кислородно-конверторного цеха № 2 Новолипецкого металлургического завода. В составе первой очереди цеха № 2 конверторы указанной емкости, но они могут давать плавку до 350 т. Общая мощность очереди - 4 млн. т стали в год.

Для каждого конвертора имеется по две кислородных фурмы (рабо-чая и резервная). Фурма может подавать до 1500 м3/мин кислорода. Цикл плавки 36 мин, в том числе продувка 15 мин. Такое ускорение плавки возможно благодаря использованию кислородного дутья в больших объемах.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'