Удивительные стали

Сталь - сплав железа с другими элементами: углеродом, кремнием, марганцем, серой и фосфором. Это известно нам сейчас. Однако люди научились получать и использовать сталь гораздо раньше, чем узнали ее состав. Египтянам, например, еще до нашей эры известно было, что некоторые сорта железа при погружении в нагретом состоянии в воду "принимают закалку", другие - не принимают. Свойство стали "принимать закалку" и служило потом долгие века единственным признаком для разграничения железа и стали.

Были попытки и теоретических объяснений. Ученые древности полагали, что сталь образуется в результате очищения железа. Даже в XVIII в. встречались еще такие высказывания: "Железо есть металл несовершенный... Вероятно составлен он из собственной ему земли и горючего вещества и есть самый твердый и упругий металл, когда бывает без примеси... Когда он будет доведен до того, что никакой в нем не останется примеси и излишняя извлечется горючесть, тогда называется сталью".

Французский ученый Реомюр в 1722 г. высказал мысль, что железо и сталь отличаются друг от друга по химическому составу только присутствием какой-то примеси, названной им летучей солью, которая и определяет различие их свойств. Пятнадцать лет спустя химик Базен в одной из своих статей заявил, что сталь является чем-то средним между чугуном и железом. Но лишь в 1814 г. немецкий исследователь К. Карстен указал, что такой примесью является углерод. Наконец-то была доказана единая материальная природа всех железоуглеродистых сплавов - чугуна, стали и железа. Только во второй половине XIX в. выработалось в основном верное представление о железе.

Появление в XIX в. новых областей применения металла - машиностроения, железнодорожного строительства - потребовало более точных представлений о качестве металла. Для этого определяли химический состав железных руд, шлаков и различных железоуглеродистых сплавов. Постепенно выяснилось более точно влияние на углеродистое железо примесей - кремния, марганца, серы, фосфора и других.

П. П. Аносов впервые занялся систематическим изучением влияния различных элементов на сталь. Он исследовал добавки золота, платины, марганца, хрома, алюминия, титана и других элементов и первым доказал, что физико-химические и механические свойства стали могут быть значительно изменены и улучшены добавками некоторых легирующих элементов. Ученый заложил основы металлургии легированных сталей.

Замечательное свойство железа - давать сплавы с различными элементами и при этом проявлять новые качества - широко используется в современной технике. Сейчас насчитывается более 8000 отдельных сплавов, обработка которых дает десятки тысяч марок сталей самого различного назначения. Созданы самые удивительные марки стали: "деревянная" и свинцовистая, алмазная и мягкая, графитизированная и анормальная, платинистая и серебряная. О некоторых из них мы расскажем.

В старину пытались получать стали с добавками благородных металлов. Так, в 1832 г. сообщалось, что в Австрии из серебряной стали делают уже "бритвы, которыми многие похваляются, особенно потому, что они не так скоро тупятся".

Удивительные стали

В 1825 г. в России были описаны опыты по сплавлению стали с платиной на Гороблагодатских казенных заводах. Шесть фунтов стали расплавили в тигле с восемью золотниками очищенной платины. Жидкую массу вылили в чугунную форму и быстро охладили в холодной воде. "По разломе стального бруска сталь оказалась весьма однородной сыпи и столь мелкой, что простыми глазами невозможно было усмотреть ее сложения. Будучи выточена и закалена без отпуска, она резала стекло, как алмаз, рубила чугун и железо, не притупляяся ".

Позже нашли более дешевые и широко распространенные легирующие элементы, дающие много лучшие результаты. Например, в сплаве платинит нет платины, а содержится 48% никеля, 0,15% углерода и остальное железо. Сплав имеет такой же коэффициент теплового расширения, как стекло, поэтому применяется для замены платиновых вводов в электролампах. Сплав ковар (29% никеля, 18% кобальта) имеет коэффициент линейного расширения такой же, как молибденовое стекло, и предназначается для спайки с этими стеклами, давая прочное и совершенно газонепроницаемое соединение.

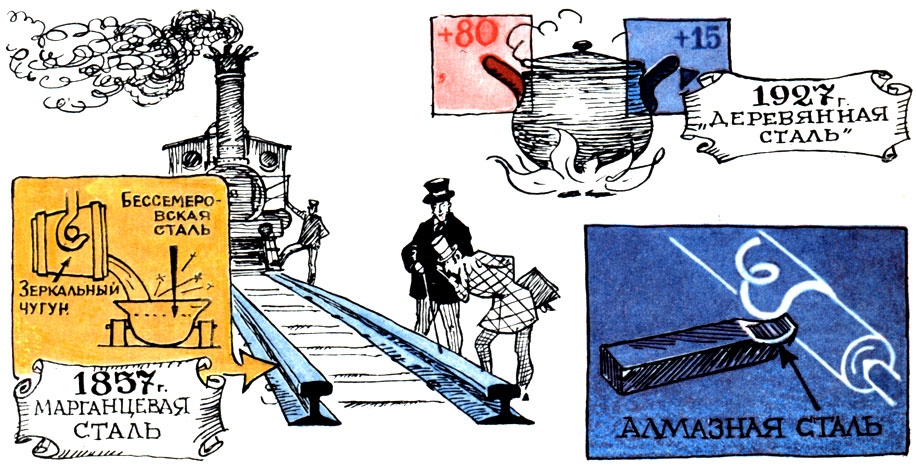

В 1927 г. в Берлине на большой выставке материалов показывали небольшую кастрюльку с двумя ручками из разных материалов. В ней кипела вода и одна из ручек, сделанная из железа, была горячая. Другая ручка была теплой, подобной дереву. Ручка была сделана из так называемой деревянной стали, в состав которой входили 35% никеля, 1% хрома и 64% железа. Называлась она так потому, что в отношении проводимости тепла была подобна дереву. Эта сталь относится к прецизионным сплавам, свойства которых достигаются только при совершенно точном составе. Малейшее отступление от рецепта вызывает потерю этих свойств.

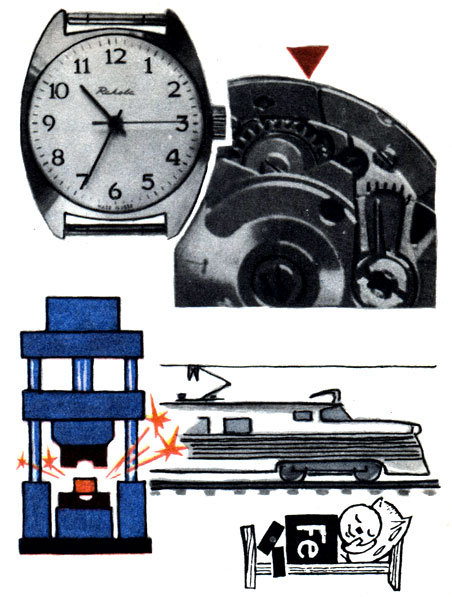

Автором одного из таких сплавов явился швейцарский физик и метролог, ставший затем директором международного бюро мер и весов, профессор Ш. Гийом. В 1898 г. Ш. Гийом определил зависимость физических свойств стали от содержания в ней никеля. Оказалось, что сталь, содержащая более 25% никеля, при нагревании теряет магнитные свойства; сталь с 36% никеля имеет минимальный коэффициент линейного расширения (в десять раз меньше, чем у платины). Никелевый сплав, состоящий из 36% никеля и 64% железа, Гийом назвал инваром, что значит неизменяемый. В пределах температур от -60° С до +100° С инвар имеет тепловое расширение, близкое к нулю. Впервые сплав применяли для изготовления эталона длины дуги земного меридиана на о. Шпицберген, определенной русско-шведской экспедицией в 1899 г. Несмотря на значительное изменение температуры воздуха при этих измерениях, длина линеек из инвара оставалась практически неизменной.

Замечательные свойства инвара позволили применять его в измерительной технике и приборостроении, в частности в вакуумной технике для спайки с различными сортами стекла. Из инвара изготовляют также вставки для разрезных алюминиевых поршней, чтобы уменьшить их тепловое расширение и устранить заедание в цилиндре при работе двигателя.

Марганцевая сталь, 1857 г. 'Деревянная сталь', 1927 г. Алмазная сталь

"Алмазной сталью" названа легированная инструментальная сталь марки ХВ5, содержащая 1,25-1,45% углерода, 0,4-0,7% хрома и 4-5% вольфрама. Сталь такого состава имеет очень высокую твердость, близкую к твердости алмаза. Ее применяют для снятия тонкой стружки с твердых материалов (отбеленного чугуна, стекла и др.).

Для легирования сталей обычно мало использовать какой-либо один элемент. Стали с новыми свойствами создаются при комплексном использовании нескольких элементов. Нередко вновь полученный в промышленных условиях элемент находит свое первое практическое применение именно в металлургии.

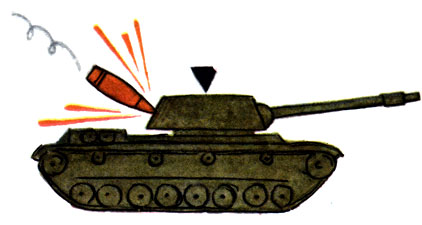

Редкий элемент цирконий по своему влиянию на сталь подобен ванадию. Его присутствие в стали способствует удалению газов. Сотые доли процента циркония придают броневым плитам высокую прочность. Циркониевые стали отличаются большой пластичностью, они выдерживают высокие температуры, легко свариваются. Вот почему цирконий вводится в состав специальных сталей - броневых, орудийных, нержавеющих и жаропрочных.

Использование редкоземельных элементов выходит из стадии лабораторных исследований. На практике чаще используются смеси этих элементов, например мишметалл, в основном содержащий церий - до 65%. Уже десятые доли процента мишметалл а рафинируют сталь от серы и газов, повышают предел текучести металла, что облегчает его обработку. При этом резко увеличивается вязкость стали, ее жаропрочность и возрастает сопротивление коррозии. Введение 0,03% мишметалла в такие стали резко увеличивает их пластичность и облегчает прокатку. Для изготовления хирургических инструментов специального назначения используют сталь с 6% редкоземельных элементов. Специалисты считают использование редкоземельных элементов самым выдающимся успехом в сталеварении за последние полвека.

Для создания сталей новых марок используют и необычные элементы, например азот. Газы в металле - всегда нежелательная примесь, снижающая качество металла. А вот в Институте электросварки им. Е. О. Па-тона АН УССР в плазменную печь, где расплавляется металл, специально нагнетается азот. После охлаждения получается сталь, о которой дав-но мечтали машиностроители: жаропрочная, устойчивая к воздействию кислот и щелочей. Азот превращается в полезный элемент: в результате образования нитридов ванадия, титана, молибдена происходит измельчение зерна. Применение азота позволило сократить добавки никеля и совсем не использовать ферросплавы.

Одной из последних новинок в мире сплавов является аморфная сталь, созданная японскими специалистами. Удалось получить в твердом виде аморфный металл, т. е. без кристаллической структуры. Для этого смешивают железо или никель (90%) с фосфором и углеродом, кремнием, алюминием и бором. Смесь нагревают до 1200° С. Затем сплав очень быстро охлаждают, подвергая вращению со скоростью 5000 об/мин. "Суперсталь" во много раз тверже известных сталей и обладает высокой химической стойкостью. Новую марку стали можно применять на атомных электростанциях, в приборах для исследования моря, в химической аппаратуре.

В создании наиболее сложных сплавов и сталей участвуют прежде всего электрометаллурги. Они ведут плавку в электропечах наиболее совершенным процессом из ныне существующих для массового получения литой стали. Электропечь емкостью 100-200 т обслуживают сталевар и один-два подручных. Возможность создать более высокие температуры в электропечах (2500-3000° С) позволяет получать стали и специальные сплавы с высоким содержанием тугоплавких легирующих элементов.

Один из таких сплавов называют нитинол - никелевотитановый сплав. Кусок нитинола нагревали, придавали ему определенную форму, затем охлаждали и сплющивали. Потом снова нагревали. И сплав магическим образом принимал свою первоначальную форму, с высокой точностью повторяя все изгибы и закругления, полученные при первом нагреве.

Первые "самодвижущиеся" сплавы изготавливали на основе цветных металлов. Но ученые ЦНИИчермета им. Бардина решили поискать подобные сплавы среди черных металлов. И они нашлись!

'Немая сталь'

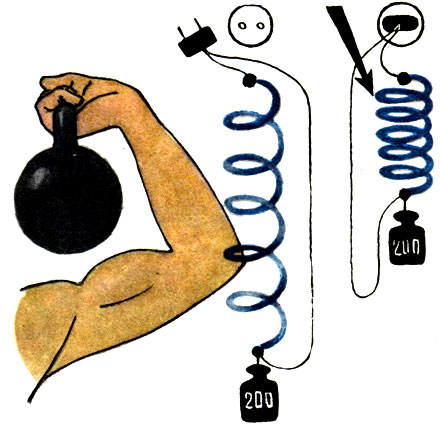

Доктор физико-математических наук Е. 3. Винтайкин со своими помощниками получили сплав марганца с добавкой меди. Сплав в работе демонстрирует свою "мускулатуру". На конце тонкой пружинки - двухсотграммовая гиря. Включали ток, пружина нагревалась и внезапно поднимала груз. Отключали ток-гиря вниз, включали - снова вверх и так многократно. А нитинол только раз можно заставить "самопроизвольно" принять заданную форму.

Циркониевая сталь

"Запоминающие" сплавы теперь не редкость, с ними работают, изучают их новые свойства. Интересные опыты, например, проводились центром ядерных исследований, находящимся в Швейцарии. Установлено, что металлы и в первую очередь их сплавы как бы "запоминают" те нагрузки, под действием которых они находились.

'Запоминающая сталь'

Указанные исследования констатировали, что временные нагрузки, вызывающие в металле те или иные напряжения, после снятия их оставляют в металле какие-то "следы", и металл постепенно суммирует их. Оказалось, что наиболее легко металлами воспринимаются и прочно "запоминаются" нагрузки, "перенесенные" ими при очень высокой температуре. Постепенное накапливание "запомнившихся и забытых" напряжений может привести металл к состоянию, когда общая, суммированная степень всех ранее им перенесенных нагрузок превысит какой-либо определенный нагрузочный потенциал для данного вида материала и данного изделия.

Английские инженеры-металлурги сообщили о создании "немых" сплавов, надеясь на их широкое распространение в будущем. В качестве примера приводят сплав, содержащий 70% марганца и 30% меди. Колокол, отлитый из него, не звенит. От такого колокола, конечно, мало радости. А вот если подобный "беззвучный" сплав использовать для рельсов и вагонных колес? При помощи таких сплавов, по прочности не уступающих малоуглеродистой стали, можно значительно уменьшить шум в цехах и на улице. Если таким сплавом покрыть отбойный молоток, то шум при его работе будет напоминать звук трактора, работающего на расстоянии четверти километра от наблюдателя. Получено уже несколько разновидностей "беззвучных" сплавов. Так, американские специалисты разработали сплав-смесь меди, марганца и алюминия. После специальной термической обработки в сплаве звук преобразуется в тепло, сплав становится отличным поглотителем шума. Из этого материала можно изготавливать стены домов и перегородки внутри квартир.

Оригинальную марку "мягкой" стали создали специалисты Научно-исследовательского института металлургического завода в г. Челябинске. Добавки свинца и селена делают металл мягким, легко обрабатываемым. По другим качествам он не уступает обычной стали, зато производительность труда станочников при обработке деталей повышается на 25-50%. Служба инструмента увеличивается.

Прозрачную нержавеющую сталь начали выпускать на металлургическом заводе "Меллори" (США). Пропуская свет, она совершенно не пропускает воду. Однако листы, изготовленные из этой стали, скорее напоминают сито, чем стекло: на просвет можно увидеть множество крохотных отверстий (десять тысяч на один сантиметр поверхности), полученных электрохимическим способом.

На заводе сталь новой марки получают непрерывной прокаткой. Сталь хорошо сваривается, паяется, легко обрабатывается на станках. Помимо прозрачности, она обладает еще способностью исключительно хорошо поглощать шумы. Столь неожиданное свойство, по мнению специалистов, позволит использовать ее для изготовления кожухов турбореактивных двигателей. Однако наиболее перспективное применение дырчатой стали - полости для сыпучих материалов. Продувая сквозь поры воздух, можно заставить муку, цемент, угольную пыль течь, подобно жидкости. Разгрузка железнодорожных вагонов с днищем из такой стали, приспособленных для перевозки порошкообразных материалов, значительно упростится. Ожидается также, что новинка будет широко использоваться в строительстве и для декоративной отделки.

При помощи верных спутников железа, или, как их еще называют, витаминов металла, создаются новые удивительные стали и сплавы.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'