Железо - магнит

Все металлы в той или иной степени способны намагничиваться. Однако наиболее сильно подвержены этому только четыре чистых металла: железо, никель, кобальт и гадолиний.

Хорошо намагничиваться могут многие сплавы этих металлов: сталь, чугун и другие, получившие название ферромагнитных сплавов.

Способность притягиваться магнитом и самому быть магнитом - одно из удивительных свойств железа. Явление магнетизма известно с глубокой древности. Само слово происходит от названия горы Магнезии в Малой Азии, около которого существовало богатое месторождение магнитного железняка. Практическое применение магнетизм получил значительно раньше, чем началось его научное исследование. Мореходы Китая и Греции, а затем Карфагена и Рима пользовались компасом с магнитной стрелкой.

Явление магнетизма с давних пор вызывает интерес. В старинной книге "Зрелище природы и художеств" (1784 г.) удивлялись: "Чудно, как магнит сообщает железу оную силу притягивать или подымать другое железо".

Мыслители древности изучали таинственные свойства магнитного камня. Еще тогда пытались найти ему практическое применение, например для лечения людей. Врачи рекомендовали магнит не только для наружного, но и для внутреннего употребления.

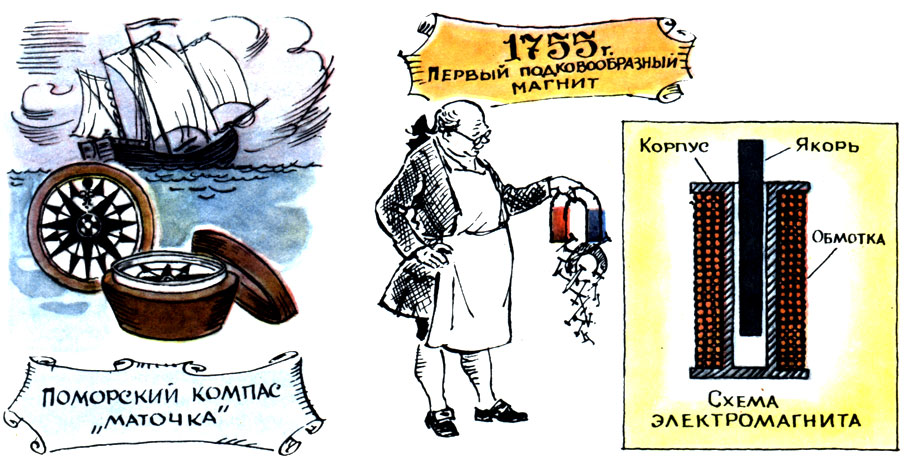

Поморский компас 'Маточка'. Первый подковообразный магнит 1755 г. Схема электромагнита

Научное изучение магнетизма началось с изготовления магнитов. В 1755 г. швейцарский ювелир Дитрих впервые изготовил подковообразный магнит. Электромагнит с железным сердечником изобрел в 1823 г. самоучка, сын английского сапожника В. Стерджен. Его магнит состоял из одного слоя голого медного провода, навитого на лакированный железный сердечник. Американец Дж. Генри усовершенствовал магнит, навив на железный сердечник провод и несколько слоев вместо одного. Генри изолировал сами провода вместо того, чтобы лакировать сердечник. Навивая на каркас все больше слоев проволоки, Генри делал более мощные электромагниты. В 1831 г. он изготовил электромагнит, который мог поднимать 300 кг.

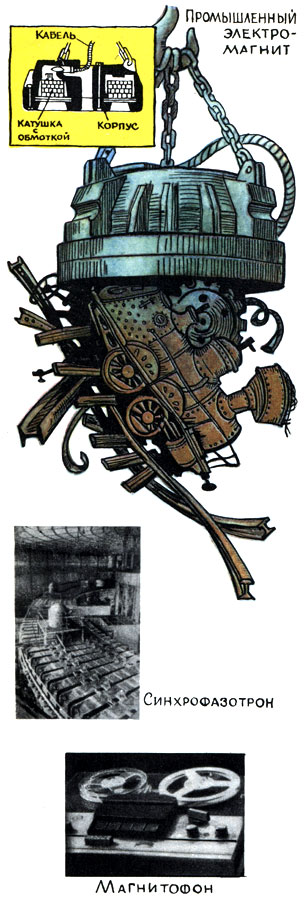

Широкое практическое применение электромагниты нашли в XX в. Размеры их, вернее сила притяжения, постоянно увеличивались.

Сейчас самый большой магнит массой 36000 т и диаметром 61 м используется в синхрофазотроне Объединенного института по ядерным исследованиям в Дубне, мощность его 680 эВ. Только масса меди его катушек - 600 т!

А вот в Серпуховском синхрофазотроне мощностью 70 млрд. эВ масса магнитной системы на 16000 т легче дубненской, однако она обладает большей эффективностью. Это достигнуто в результате улучшения характеристик магнитного поля. Стальные листы, составляющие сердечники 120 электромагнитов, располагались таким образом, чтобы усреднить свойства металла разных плавок. Если бы серпу ховский более мощный синхрофазотрон строили по принципу старого дубненского, то на его магниты потребовался бы миллион тонн железа!

Явление магнетизма широко используется в современной технике, в первую очередь в электротехнике, радиотехнике, приборостроении, автоматике и телемеханике, где из ферромагнитных материалов изготовляют магнитопроводы генераторов, моторов, трансформаторов, реле магнитных усилителей, элементов магнитной записи.

Современная металлургия производит различные магнитные материалы с особыми магнитными свойствами. Разработаны различные методы изготовления этих материалов подбором химического состава, режимов термообработки и специальных физико-химических методов очистки (отжиг в вакууме, в атмосфере водорода и т. п.). Все магнитные материалы разделяются на магнитно-мягкие и магнитно-твердые. Сплавы этих классов содержат железо.

Промышленный электромагнит. Синхрофазатрон. Магнитофон

К магнитно-мягким материалам относят ферромагнитные материалы, которые намагничиваются и перемагничиваются в относительно слабых магнитных полях. К ним относят армко-железо, электротехнические стали, сплавы пермаллои (45, 68 и 78,5% никеля, остальное железо), алсифер (5% алюминия, 10 % кремния и остальное железо), пермендюр (кобальт и железо), ферриты и другие.

К магнитно-твердым материалам относят ферромагнитные материалы, в которых процессы технического намагничивания и перемагничивания возможны лишь в сравнительно сильных магнитных полях. К этим материалам, используемым для изготовления постоянных магнитов, относят магнитные стали (углеродистые, вольфрамовые, хромовые, кобальтовые), тонкие порошки ферромагнетиков (железо, железо-кобальт и другие), высококоэрцитивные сплавы: алии (24%никеля, 13% алюминия, 4% меди, остальное железо), викалой (52% кобальта, 12% ванадия, остальное железо), кунифе (60% меди, 20% никеля, остальное железо), ферроплатина (78% платины и 22% железа) и другие.

В современной промышленности широко используют электромагнитные плиты для перемещения металла в виде слитков, блюмов, чугунного и стального литья. Электромагнитные плиты надежно работают и при перевозке горячего металла (до 800°С). Грузоподъемность плит достигает 65 т. Каждый килограмм массы современного сверхпроводящего магнита создает магнитное поле, равное по силе полю двадцатитонного электромагнита с железным сердечником.

Магнитными "руками" пользуются в самых различных областях техники. Например, в пять-восемь раз сокращается вспомогательное время при работе на металлорежущих станках, если для крепления деталей вместо тисков использовать магнитные плиты и патроны, выпускаемые Читинским станкостроительным заводом.

Но в технике нередко требуются и немагнитные металлы. Многие детали приборов должны быть изготовлены из немагнитного материала. Ранее для этой цели применяли цветные металлы - латунь, бронзу, иногда - прочную сталь. Однако известно, что железо утрачивает магнитные свойства лишь выше точки Кюри (770°С). Это явление открыл Гильберт в 1600 г., обнаружив исчезновение магнитных свойств у стали при температуре красного каления. Лишь в 1924 г. в Англии был запатентован немагнитный чугун, который совершенно не притягивался магнитом. В США его производили под названием "Номаг", и он явился ценным электротехническим материалом. Сплав имел высокое содержание никеля и марганца и был очень дорог.

В 1930 г. И. А. Одинг (завод "Электросила") запатентовал немагнитный чугун с пониженным содержанием никеля и марганца (до 4% никеля и до 3% марганца). Но из-за снижения содержания марганца для получения немагнитных изделий приходилось подвергать их закалке при температуре более 1000°С в воде. Усложнение технологии мешало распространению нового чугуна.

В. С. Меськин и Б. Е. Сомин в результате исследований в одном из институтов металлов нашли оп-тимальный состав немагнитного чугуна без никеля. Чугун получали простым и дешевым способом. В 20-х годах XX в. была получена и немагнитная сталь. Железо при температуре более 910°С перестает быть магнитным. Это связано с переходом железа на гамма-железо. Присутствие углерода ускоряет этот переход и при содержании в железе около 1% углерода получается сталь, которая теряет свои магнитные свойства при 700°С. Если добавить в сплав третий элемент, способный образовать твердый раствор с гамма-железом, то гамма-железо сохранится и при комнатной температуре. Таким элементом является, например, марганец: с добавкой его можно получить немагнитную сталь. В индукционных электропечах из немагнитной стали изготовляют каркас, в котором размещаются индуктор и тигель. На Уралмаше в 1971 г. получили 50-т слиток немагнитной стали для отковки ротора турбогенератора.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'