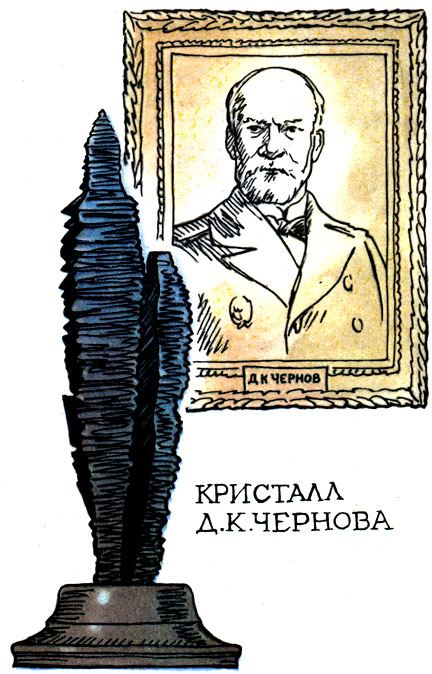

Кристалл Чернова Д.К.

Знаменитый русский металлург Д. К. Чернов (1839-1921 гг.), основоположник металловедения железа, занимался разработкой теории и строения стального слитка. С этой целью он собирал коллекцию железных кристаллов. Лишь редкие кристаллы, найденные им в слитках, достигали длины 5 мм, большинство же имело длину до 3 мм и ширину 1-1,5 мм. Встречались иногда хорошо развитые кристаллы с очень тонкими очертаниями, но таких малых размеров, что четко они были видны лишь при увеличении в 100-150 раз.

Наиболее ценным в этой коллекции был знаменитый "кристалл Д. К. Чернова". История этого уникального кристалла такова.

Капитан морской артиллерии Берсенев, посланный в Англию приемщиком на большой металлургический завод, нашел огромный кристалл в груде стального лома шихтового двора. Как удалось выяснить, кристалл вырос в 100-тонном слитке стали. Администрация завода охотно отдала кристалл Берсеневу, а тот подарил его своему учителю Чернову, который тщательно исследовал уникальный кристалл. Масса его оказалась 3 кг 450 г, длина 39 см, химический состав: 0,78% углерода, 0,255% кремния, 1,055% марганца, 97,86% железа.

Меньший отросток этого двойного кристалла, разрезанный на несколько частей, был всесторонне исследован не только Д. К. Черновым, но и другими металловедами. Кристалл послужил объектом для дальнейших изысканий и научных докладов Чернова и других русских и иностранных ученых. Теперь он находится в Военно-инженерной академии им. Дзержинского в Москве.

И в наши дни находили кристаллы-гиганты. Однажды токарь металлургического комбината им. Серова, обрабатывая прокатный вал, увидел в усадочной раковине отливки огромный иссиня-черный металлический кристалл. Он напоминал по форме дерево с разветвленной кроной. Новый "кристалл Чернова" был высотой около 400 мм.

Кристалл Чернова Д.К.

Современное металловедение не ограничивается исследованием найденных кристаллов, а ищет способы их получения искусственным путем. К настоящему времени уже разработаны методы выращивания монокристаллов практически всех металлов и многих сплавов. Именно в монокристаллическом состоянии выявились новые свойства привычных нам металлов - железа, вольфрама, никеля, молибдена. Оказалось, что чистые монокристаллы обладают хорошими физическими свойствами. Например, монокристаллы железа высокой чистоты приобретают высокую пластичность вплоть до температур жидкого гелия (-269°С).

Особенно привлекают внимание так называемые металлические "усы" - тончайшие нитевидные кристаллы, всего в несколько микрон толщиной, но с высокой прочностью. Путем восстановления из хлористого или бромистого железа были выращены "усы" этого металла длиной до 10 см и диаметром от 0,5 мкм до 1 мм. Предел прочности таких железных усов составляет 1200-1300 кгс/мм2, в то время как сталь с прочностью на разрыв 150-200 кгс/мм2 считается высокопрочной, а сталь с прочностью более 200 кгс/мм2 - сверхпрочной.

Нитевидные кристаллы железа обладают и другими интересными свойствами. Коэрцитивная сила их составляет 500 Э, в то время как у лучших магнитных сплавов 250 Э, а у чистого железа 1 Э. При окислении в потоке чистого кислорода за 100 мин на нитевидных кристаллах окисленный слой составляет 1 мкм, а у обычного железа за 20 мин слой - 4,5 мкм.

Прочность нитевидных кристаллов зависит от их размеров. Чтобы прочность была значительно выше обычной, нужно брать кристаллы диаметром менее 10 мкм. Эта зависимость была доказана на примере нитевидных кристаллов железа.

Поэтому практически использовать огромную прочность усов можно пока только в особых случаях, например, можно изготовить пряжу или ткань для специальных целей. Однако роль монокристаллов в современной технике растет. Они находят все новые области применения. Вот один пример.

Получение огнеупорных материалов, обладающих высокой устойчивостью в расплавах металлов и шлаков, - одна из важнейших проблем, стоящих перед современной металлургией. Один из путей создания таких материалов найден советскими учеными. Они предложили армировать огнеупоры монокристаллами, полученными в виде порошков. При добавлении к огнеупорной керамике таких порошков (10-20% общего объема) можно получить армированные материалы со стойкостью в пять-восемь раз выше стойкости обычной неармированной керамики.

Для специальных приборов и конструкций используют не только полуфабрикаты из металлических монокристаллов в виде ленты, прутков, проволоки, но и сами кристаллы. Это связано с рядом преимуществ монокристаллов тугоплавких металлов перед соответствующими полукристаллами: высокой пластичностью, совместимостью с различными средами (парами щелочных металлов, ядовитым горючим), устойчивостью против рекристаллизации вплоть до температур плавления, высокой стабильностью структуры и свойств при различных внешних воздействиях (облучении, термоциклировании), высокой сопротивляемостью ползучести до температур плавления.

Так возникла идея изготовить изделие из целого кристалла. Например, прочность и жаростойкость турбинных лопаток определяют боевые качества самолетов и экономичность энергетических систем. В жаропрочных сплавах, из которых льют обычно лопатки, самым уязвимым местом являются границы между зернами. Специальный литейный процесс с направленной кристаллизацией позволил получить лопатки из одного кристалла - они выдерживают вдвое больше тепловых ударов, чем обычные.

Теперь монокристаллы уже не лабораторная редкость. Учитывая потребности многих отраслей техники, растет промышленное получение монокристаллов.

Архивы кассовое оборудование FORDIY-Патерностеры для линолеума полное описание.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'