Предпочтение прокатке

Анализируя отдельные виды обработки металлов давлением, металлурги отдают предпочтение прокатке как самому производительному, поддающемуся механизации и автоматизации процессу. Около 90% всей выплавляемой стали проходит через прокатные цехи, где металлу придают форму готового изделия или полуфабриката, заготовки.

Прокатку выполняют в прокатных станах, состоящих из одной или нескольких рабочих клетей. Клеть представляет собой станину, в которой размещены прокатные валки. Валок - основная часть, главный "инструмент" прокатного стана. Размеры валка - диаметр или длина (в зависимости от вида стана) - являются его основной характеристикой. Например, блюминг 1300. Это значит, что диаметр валка стана 1300 миллиметров. Название листопрокатного стана зависит от длины основной части валка - так называемой бочки. Например, стан 2000. Иначе говоря, длина бочки валка такого стана 2000 миллиметров. Трубопрокатный стан характеризуется наружным диаметром прокатываемой трубы.

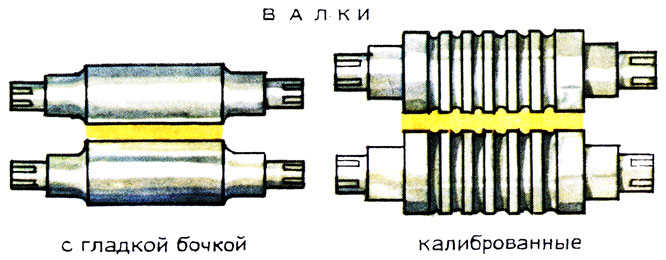

Валок - основная часть, главный 'инструмент' прокатного стана

Итак, прокатный валок (стальной или чугунный) состоит из главной части - бочки и шеек, которыми валок опирается на подшипники в станине. Специальные электроприводы вращают валки стана.

Работают валки в очень тяжелых условиях, испытывают действие различных сил: и скручивающих, и изгибающих, и термических напряжений. Поэтому их изготовлению уделяют немало внимания - они должны быть очень прочными.

Расстояние (зазор) между валками регулируется подъемом и опусканием верхнего валка. За этим следит так называемое нажимное устройство, которое с определенным усилием прижимает валки к прокатываемому металлу.

Валки могут быть с гладкой бочкой - цилиндрические или с фигурными вырезами на поверхности - калиброванные. Эти вырезы или ручьи (калибры) могут быть самой различной формы. Чем сложнее изделие (профиль) нужно получить, тем большее число калибров должна пройти заготовка, т.е. форма придается не за один пропуск между валками, а постепенно. В одном калибре получают сечение одного размера, в следующем - другого и т.д. - до тех пор, пока не будет достигнута желаемая форма.

В клети стана могут быть два валка (двухвалковые станы), три (трехвалковые) и т.д. При прокатке на непрерывных станах полоса одновременно прокатывается в нескольких клетях, расположенных одна за другой - передний конец полосы входит в следующую клеть, в то время как задний ее конец находится в предыдущей.

По виду прокатываемой продукции станы можно разделить на обжимные, заготовочные, крупносортные, средне- и мелкосортные, проволочные, толстолистовые, средне- и тонколистовые, рельсобалочные, колесопрокатные, трубные и другие, специального назначения.

В обжимных станах прокатываются слитки. Крупные слитки направляют на такие станы, как блюминги и слябинги.

На блюминге слиток прокатывают в заготовку квадратного сечения для сортопроката - блюм, на слябинге получают заготовку в виде плиты прямоугольного сечения для изготовления листа - сляб.

В универсальных прокатных станах есть и горизонтальные, и вертикальные валки. Вертикальные валки служат для обжатия металла с боков - выравнивания боковых граней заготовки.

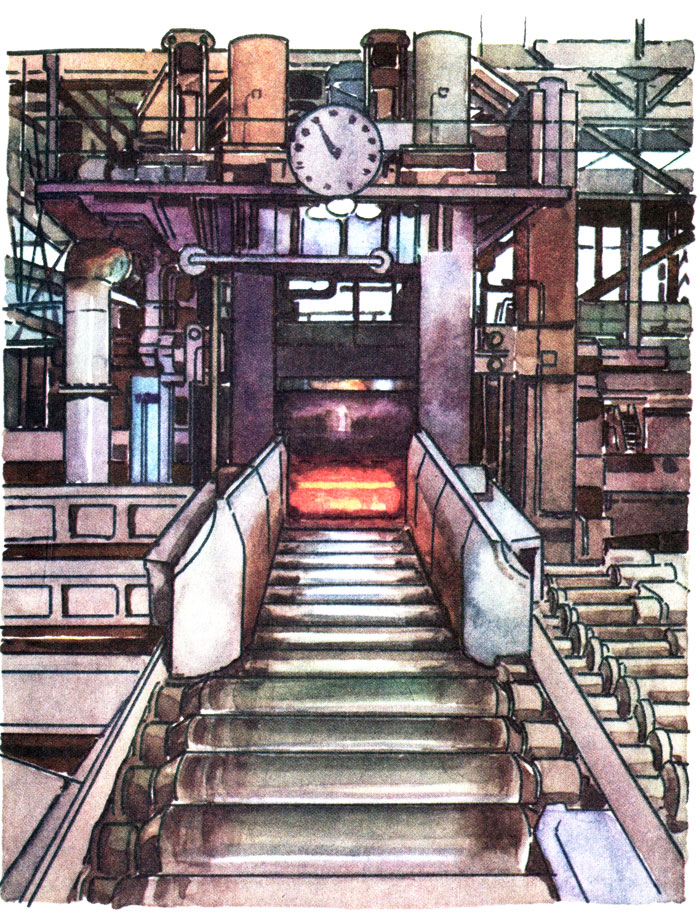

Универсальный прокатный стан

При прокатке в калиброванных валках, чтобы заготовка прошла все калибры (черновые и чистовые), для обратного ее пропуска меняют направление вращения валков - осуществляют их реверсирование. Иногда реверсирование используют и при прокатке полосы в гладких валках.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'