Плавка без топлива

Современный конверторный цех, построенный по типовому проекту, занимает площадь московского микрорайона. Это огромное трехэтажное здание. Первый этаж размещен на земле, второй поднят на 18 метров, третий - на 23 метра. Цех состоит из нескольких отделений - пролетов.

Конвертор - огромная полая металлическая груша (наружный диаметр корпуса 300-тонного конвертора более восьми метров), выложенная изнутри огнеупорным материалом. Каждый такой конвертор дает 1-2 миллиона тонн стали в год, а их в цехе несколько.

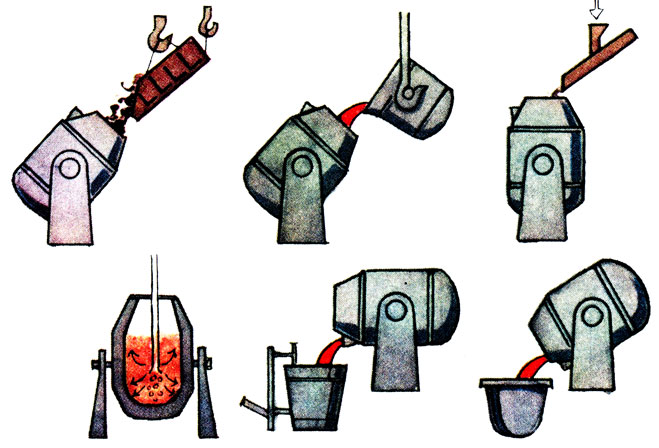

Конвертор так закреплен, что его можно вращать вокруг горизонтальной оси. Под загрузку и для выпуска металла его наклоняют и устанавливают в горизонтальное положение, а плавят сталь в вертикальном конверторе.

Плавка без топлива

Перед загрузкой сырья (чугуна и металлического лома) конвертор наклоняют, осматривают, очищают от остатков металла, застывшего в верхней части (на горловине), "подлечивают" огнеупорную кладку, приводят конвертор в порядок.

А в это время в заливочном (загрузочном) пролете все подготавливают к новой плавке. Краны-гренадеры подвозят огромные ложки-лотки. За один прием в конвертор забрасывают платформу металлического лома. На загруженный в конвертор лом с третьего этажа цеха по металлическим трубам-течкам засыпают известь, необходимую для образования шлака. К этому времени у конвертора уже ожидает своей очереди ковш с жидким чугуном. Конвертор наклоняют, кран, как бы играючи, подхватывает ковш и переливает чугун в конвертор, после чего его поворачивают в рабочее вертикальное положение.

Конвертор тяжело дышит. Ему помогают, подают кислород, ускоряющий и облегчающий протекание окислительных реакций. Для этого в конвертор опускают водоохлаждаемую трубу- фурму (чистота подаваемого кислорода составляет не менее 99,5 процентов). На одну тонну выплавляемой стали расходуют 5 кубических метров кислорода в одну минуту. Такого количества кислорода может хватить для жизнедеятельности 750000 человек.

Плавка в конверторе емкостью 100 - 300 тонн длится 35 - 40 минут.

Плавка в конверторе

Чем же отапливают конверторы? Ведь для выплавки стали требуется много тепла! Оказывается, металл плавится в конверторе без затраты топлива, лишь за счет химического тепла, выделяющегося при окислении примесей.

Мы знаем, что одни химические реакции протекают с поглощением большого количества тепла (такие реакции называют эндотермическими), другие сопровождаются его выделением (их называют экзотермическими). Окисление таких составляющих чугуна и лома, как кремний, марганец, углерод и другие, сопровождается выделением такого количества тепла, которое достаточно для проведения металлургического процесса.

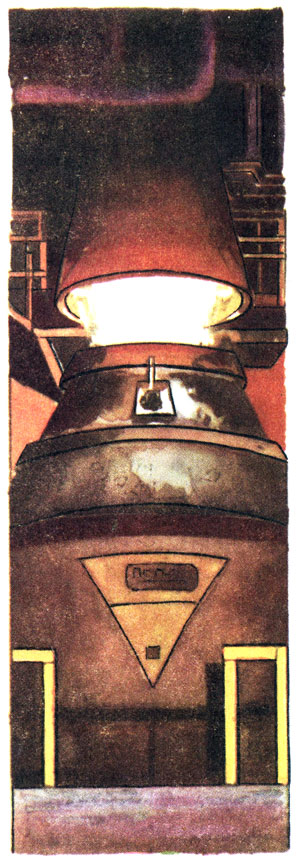

Конверторный цех всегда ярко освещен

Цех всегда ярко освещен. Как разбушевавшийся вулкан, гудит, рокочет конвертор. Из его горловины вырывается то ослепительное пламя, то бурый дым в зависимости от того, что происходит в конверторе, какая примесь окисляется в данный момент. Например, при окислении железа из горловины конвертора выделяется бурый дым, при интенсивном окислении углерода появляется яркое белое пламя.

Но несмотря на это, в современном конверторном цехе чисто, много свежего воздуха. Трудно представить себе более простой и совершенный агрегат для выплавки стали, чем конвертор. Кислородно-конверторный способ производства отличается многими преимуществами от других способов выплавки стали. Но основной проблемой,воз-никающей при его широком внедрении, является очистка конверторных газов, которой уделяют много внимания. Перед очисткой газы охлаждают. Все устройства, обеспечивающие охлаждение и очистку газов, объединены в газоотводящий тракт, расположенный над конвертором - на третьем этаже цеха. Чтобы газы не проникали в цех, весь их путь по возможности закрыт, герметизирован. Конструкторы-конверторщики снабдили конвертор оригинальной "мини-юбкой", которая сверху плотно надета и закреплена на котле-охладителе при помощи песочного затвора и как бы прикрывает конвертор.

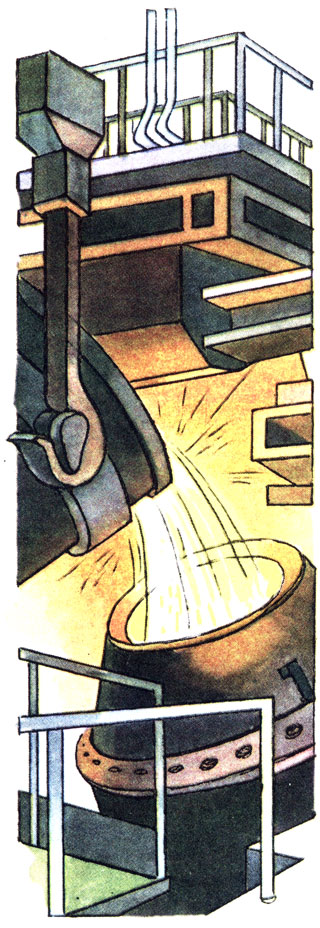

Но вот проходит 35-40 минут и плавка заканчиваемся. Чтобы вылить из конвертора выплавленную сталь, его наклоняют, но в сторону, противоположную загрузке, - в разливочный пролет цеха, где кран уже держит в своих "лапах" ковш. Он готов принять металл. Вслед за металлом в специальные шлаковозы сливают шлак. Шлаковозы курсируют по первому этажу цеха под конверторами. Ковш с жидкой сталью поднимают на высоту семиэтажного дома под самый потолок цеха и перевозят по подкрановым рельсам в отделение непрерывной разливки стали или отправляют в разливочное отделение для разливки в формы - изложницы.

Плавка идет так быстро, что трудно уследить за всеми изменениями, которые происходят в металле. За ходом плавки, за своевременностью проведения всех операций следит диспетчер. В его распоряжении телеэкраны, позволяющие с пульта управления заглянуть в любую часть рабочей площадки цеха и определить, какая стадия процесса плавки, в каком состоянии находится конвертор, не нужна ли помощь на этом участке. Здесь же размещена различная контрольно-измерительная аппаратура.

Оперативность контроля температуры металла и содержания в нем углерода в настоящее время повысилась и составляет 1-2 мин. Оператору достаточно ввести пробу металла в анализатор, нажать кнопку на пульте управления и прочитать результат анализа на световом табло. В последнее время средства контроля содержания углерода в металле размещают непосредственно у сталеплавильных агрегатов на рабочей площадке. Этими приборами технолог может пользоваться самостоятельно, без помощи лаборантов и тут же вносить коррективы в процесс выплавки стали.

Плавка на поду

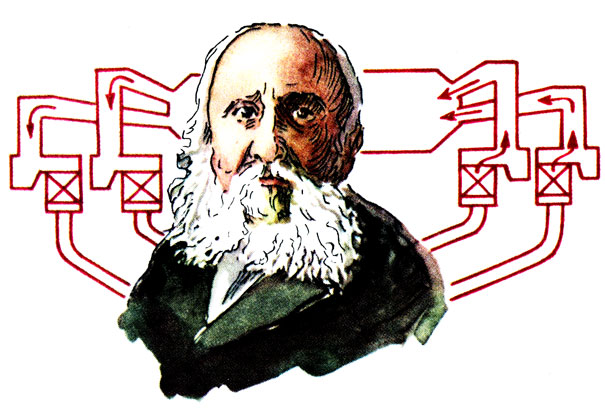

В 1857 году Уильямом Сименсом был предложен способ восстановления (регенерации) тепла.

В 1864 году отец и сын, Эмиль и Пьер Мартены, получили литую сталь на поду сконструированной ими отражательной печи. А в 1861 году ими был взят патент на регенеративную печь, в которой можно было повысить температуру от 1200 до 1400°С. Братья Уильям и Фридрих Сименсы и Пьер Мартен работали параллельно, трудно сказать, чей вклад в разработку этой проблемы больше.

О Пьере Мартене, имя которого стало нарицательным в истории металлургии, сохранилось не так много сведений. Девятнадцати лет он поступил в Горный институт, но проучился там всего год - отец отозвал его к себе на собственный завод Мартенов в Фуршамбо (Франция). А после постройки Эмилем Мартеном железоделательного завода в Сирэйле Пьер на тридцать лет становится его директором. Связанные с промышленными кругами, руководя фамильными предприятиями, отец и сын Мартены были в курсе всего нового в металлургии: им было известно и об открытии Бессемера и об изобретении Сименсов. И в 1862 году Пьер по соглашению с Уильямом Сименсом начинает серию опытов на своем заводе в Сирэйле. Здесь строится первая регенеративная печь. В 1864 году на ее поду получают первую сталь.

Пьер Мартен

В результате подогрева поступающих в печь газа и воздуха в камерах с огнеупорной насадкой создавалась такая высокая температура, что можно было переплавлять железный лом (а его в промышленно развитых странах становилось все больше и больше). Да и сталь получали не в виде теста, а в жидком состоянии. Ее выпускали в ковш и использовали не только для литья, но и для проката.

Печь оказалась более гибким агрегатом, чем конвертор, очень скоро она его потеснила и заслуженно заняла ведущее место в железоделательном производстве.

Одновременно с Сименсом и Мартеном работал ряд ученых. Каждый отстаивал приоритет в этом деле. Пьер Мартен запутался в спорах и тяжбах, ушел от дел, забросил металлургию. Вспомнили о нем только в 1910 году, когда он уже был дряхлым больным стариком и жил в страшной нищете.

Металлурги всего мира спохватились. Способ Мартена стали использовать повсюду. С большим запозданием пришла к Пьеру Мартену слава и были возданы почести, уже фактически ему ненужные. А его изобретение служит людям и по сей день.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'