14. Бункерная эстакада и рудный двор

По обе стороны от наклонного моста находятся два бункера для кокса емкостью до 800 м3 каждый. Агломерат и другие сырые материалы разгружают в бункера емкостью 106 - 160 м3, расположенные в две линии.

Запас кокса в бункерах рассчитан на 5 - 8 ч, а агломерата - на 1 - 1,5 суток работы доменной печи. Для подачи сырья в бункера служат трансферкары или ленточные транспортеры. Трансферкар (рис. 53) представляет собой самодвижущийся и саморазгружающийся вагон грузоподъемностью 50 - 60 т, управляемый машинистом. Он состоит из рамы, установленной на две двухосные тележки, аналогичные железнодорожным, механизма передвижения вагона, бункера для материалов, механизма закрывания и открывания дверец бункера, кабин машиниста, установленных по торцам трансферкара. Механизм открывания и закрывания дверец может работать от электрического или пневматического привода.

Рис. 53. Трансферкар

Материалы из бункеров в вагон-весы поступают через бункерные затворы. Затвор (рис. 54) состоит из барабана, кронштейна и отсекателя. Барабан представляет собой полый цилиндр из листовой стали, к одному торцу которого прикреплен гладкий обод, а к другому - обод с зубчатым венцом. В ступице ободов расположены втулки, на которых он вращается вокруг оси. При подъеме качающегося редуктора механизма вращения барабанных затворов поднимается отсекатель (швеллер, предохраняющий от просыпания материалов с барабана на пути) затвора и шестерня качающегося редуктора приводит во вращение барабанный затвор бункера. При вращении барабана шихтовые материалы ссыпаются в бункер вагон-весов. Кабины машиниста вагон-весов герметизированы и в них подается вентилятором очищенный воздух. Грузоподъемность вагон-весов составляет 25 и 40 т. В настоящее время разрабатывается проект вагон-весов грузоподъемностью до 70 т.

Рис. 54. Вагон-весы и затвор бункеров: 1 - вагон-весы; 2 - барабанный затвор бункера; 3 - тяга для подъема отсечки; 4 - шестерня привода затвора; 6 - цилиндр подъема шестерни; 6 - весовой механизм; 7 - затвор бункера вагон-весов; 8 - площадка управления вагон-весами; 9 - отсечка

Печи объемом 2002 м3 и более оборудованы транспортерной системой подачи материалов к скипу, которая более надежна, производительна и легче поддается полной автоматизации.

Агломерат из бункеров подается вибрационными питателями на пластинчатый конвейер, который транспортирует его к взвешивающей воронке. Крупный агломерат поступает во взвешивающее устройство, а мелочь/ после отсева подается малыми скипами в специальные/ бункера. Коксовые бункера отнесены в сторону. Кокс из них через барабанные питатели поступает на вибрационные грохота и взвешивающее устройство. На рис. 55 показана схема скиповой загрузки, при которой шихта из бункеров к скипам подается транспортерами.

Рис. 55. Схема конвейерной подачи сырых материалов из бункеров к скипам: 1 - бункера для агломерата и руды; 2 - бункера для скрапа; 3 - бункера для кокса; 4 - весы для агломерата и руды; 5 - весы для кокса; 6 - бункера для кокса крупностью 40 мм; 7 - бункера для коксовой мелочи; 8 - доменная печь

Современный доменный цех перерабатывает в сутки десятки тысяч тонн шихтовых материалов. Для ускорения разгрузочно-погрузочных работ рудные дворы оборудуют вагоноопрокидывателями (башенными передвижными или роторными стационарными), рудногрейферными кранами, трансферкарами или транспортерами.

Рудные дворы располагают за бункерной эстакадой. Они занимают площадь, превышающую по длине бункерную эстакаду, а по ширине равную расстоянию между опорами рудногрейферного крана. Большинство рудных дворов оборудовано рудногрейферными кранами, которые представляют собой мостовые краны с двумя опорами (рис. 56). Общая масса рудногрейферного крана составляет 800 - 1300 т, грузоподъемность (захват грейфером) равна 24 - 26 т, производительность - до 500 т/ч. Количество рудногрейферных кранов принимают из расчета двух кранов на три доменные печи.

Рис. 56. Рудногрейферный кран: 1 - мост; 2 - жесткая опора; 3 - качающаяся опора; 4 - ремонтное помещение; 5 - лебедка для ремонтных целей; 6 - подвесные течки для погрузки трансферкаров

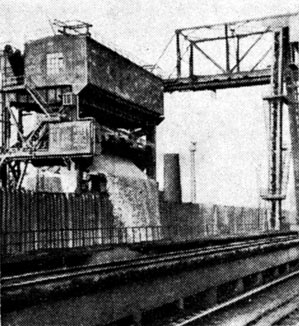

Если на рудном дворе установлены рудногрейферные краны, то для разгрузки сырых материалов применяют главным образом передвижные вагоноопрокидыватели, которые перемещаются вдоль рудного двора. Вагоны с рудой (грузоподъемностью до 90 т) специальным толкателем устанавливают на люльку, в которой они укрепляются захватами. Специальные механизмы поднимают и опрокидывают вагон. На рис. 57 показан передвижной башенный вагоноопрокидыватель в момент высыпания руды из железнодорожного вагона. Выгруженную из вагонов в траншею руду забирают рудногрейферным краном и укладывают в штабеля. Этот же кран грузит руду в трансферкары, которые транспортируют ее к бункерам агломерационных фабрик или доменного цеха.

Рис. 57. Разгрузка железнодорожного вагона башенным вагоноопрокидывателем

В том случае, если сырые материалы подаются к доменным печам ленточными транспортерами, используют стационарные роторные вагоноопрокидыватели (рис. 58). Выгруженные из вагонов материалы от вагоноопрокидывателя транспортерными лентами подаются на эстакады.

Рис. 58. Роторный вагоноопрокидыватель: 1 - ротор; 2 - опорные ролики; 3 - балансиры для крепления роликов; 4 - вагонная платформа; 5 - опорные катки платформы; 6 - привалочные брусья; 7 - приводной редуктор; 8 - трансмиссионный вал; 9 - канатный барабан; 10 - приводной канат; 11 и 12 - прижимные крюки; 13 - питатель; 14 - ленточный транспортер

Находящиеся под эстакадами другие транспортеры загружаются пластинчатыми питателями. Эти транспортеры передают сырье на транспортеры бункеров аглофабрики или доменного цеха, где с помощью самоходных сбрасывающих тележек они разгружаются (рис. 59).

Рис. 59. Пример подачи сырых материалов к бункерам транспортерами (Череповецкий металлургический завод): 1 - вагоноопрокидыватель; 2 - коксосортировка; 3 - склад концентратов; 4 - перегрузочные станции; 5 - корпус агломерации; 6 - чашевые охладители; 7 - бункерная; 5 - эстакада; 9 - корпус сортировки агломерата; 10 - доменная печь

Кокс доставляется в бункера доменных печей трансферкарами, транспортерами или в железнодорожных вагонах.

Площадь рудного двора определяется потребностью в сырье и необходимостью создания запасов, что зависит от дальности расположения рудников, колебаний сырья по химическому составу и физическим свойствам, транспортных условий и других причин. Рудные дворы могут входить в состав доменных или агломерационных цехов.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'