Железо в технике

Впервые из железа

Было время, когда железо употреблялось только для изготовления инструментов, сельскохозяйственных орудий и в военном деле. Позже железо начали применять в строительстве. Раньше других взялись за это русские. Металл употребляли на контурные связи. Дощатое и листовое кованое железо шло на устройство оконных ставен, железных кованых дверей. В последней четверти XVII века дощатым железом иногда покрывали крыши, например крышу Посольского приказа в Москве. Одна кованая доска весила 7,5 фунта (3 килограмма). Главы собора Василия Блаженного в Москве, построенного в XVI веке, были покрыты железом.

Использовались также чугунные строительные изделия. Например, при постройке палат князя В.В.Голицына в 1685 году для полов было приобретено 616 пудов 5 фунтов (9856 килограммов) литых чугунных досок, которые были в два с половиной раза дешевле кованого железа, и два литых чугунных столба весом 36 пудов 2 чети (584 килограмма). Летом 1712 года уральский заводчик Н.Демидов на многих стругах привез на Москву-реку 2700 чугунных половых одноаршинных досок, в длину и ширину по аршину с четвертью и толщиной два пальца.

На Урале в Невьянской башне, построенной Демидовым в 1725 году, двухметровой толщины стены намертво связывали железные брусья, дверные и оконные проемы укрепляли чугунные косяки, двери и ставни были железные кованые. Полы всех этажей и балконы ярусов устилали чугунные плиты. Башня сохранилась до сих пор.

И все-таки нельзя сказать, что в те времена широко использовали металл в строительстве: боялись хрупкости чугуна. Выдающийся русский экономист петровской эпохи И. Посошков в 1724 году рекомендовал за продажу чугуна на домовое строение брать штраф с торговца за гривну рубль: зачем - де он подсовывает ненадежный материал.

В Британском музее в Лондоне находится богатейшее собрание старинных художественных железных изделий, применявшихся в строительстве. Особого расцвета достигли они в XVII - XVIII веках. Балконы и решетки того времени отличались высокохудожественным исполнением. Эти изделия говорят о большом искусстве мастеров и о том, что в те века железо вследствие своей дороговизны служило больше украшением, чем массовым строительным материалом.

С увеличением производства железа и улучшением его качества в начале XIX века появились возможности его использования и для других целей. "... Производство железа так удешевилось, - писал Ф.Энгельс, - что оказалось возможным делать из железа массу вещей, которые раньше изготовлялись из дерева или камня"1.

1(Маркс К. и Энгельс Ф. Собр. соч., т. 2, с. 253.)

Только в конце XVIII века началось первое применение металла в строительстве машин. Английский техник Смитон, один из пионеров применения чугуна в машиностроении, рассказывал в 1782 году: "Когда я двадцать семь лет тому назад впервые стал применять чугун, то все удивлялись, как может хрупкий чугун выдержать там, где не может устоять самое крепкое дерево. Однако эти отливки несут свою службу исправно и по сию пору".

Чугунный цилиндр паровой машины был первой крупной деталью из черного металла. Лишь в 1800 году Уайт заменил последнюю деревянную часть (балансир) своей паровой машины железной. Кованое железо шло на изготовление станков и частей машин. И все-таки в первом фултоновском пароходе, плававшем по Гудзону, даже паровой котел был деревянный: нагрев воды производился в отдельном устройстве из железных труб. Лишь с начала XIX века начинается вторжение и в эту область.

Англичанин Уайт в 1800 году взял патент на применение чугунных стропил и кровли. На заводе Болтона и Уайта в Сохо в мастерских сделали чугунные полы, лестницы, стропила.

Применение чугунных стропил и кровли

Откуда пошло правило - кушая рыбу, нельзя пользоваться железным ножом? Наши предки, очевидно, на многих горьких опытах убедились, что люди, нарушившие это правило, заболевали и даже умирали. Теперь мы знаем причину: железо вступает в химическую реакцию с легко разлагавшимся белком и в результате образуется ядовитое вещество. И хотя нынче пользование ножами из нержавеющей стали совсем безопасно, но, увы! Слишком поздно: что рыбу нельзя есть ножом, стало правилом хорошего тона.

Медленно входили металлические изделия в быт. В XVIII веке в Москве существовал железный ряд, где продавались разные железные принадлежности для дверей и окон, котлы и сковороды, однако железной посуды в домашнем быту русских людей было мало. Это объясняется тем, что в средние века железо стоило недешево. По свидетельству иностранца Нойерберга, посетившего Москву в 1661 году, во время обеда ножами и вилками пользовались только знатные люди. В Англии, например, в царствование Эдуарда III (XIV век) кастрюли, сковороды и вертела королевской кухни считались в числе драгоценностей короны.

Много позже положение меняется. "Журнал мануфактур и торговли", рассказывая о Парижской выставке 1844 года, писал: "С каждым днем распространяется фабрикация железной мебели всякого рода: кроватей, стульев, столов, этажерок, шкафов, люлек, украшений всякого рода. Напрасно только фабриканты стараются придать этим вещам вид дерева, которого они никогда не заменят".

Анатоль Франс в повести "Иокаста" (1878 год), описывая события французской жизни второй половины XIX века, рассказывает о бытовой обстановке того времени и часто упоминает различные изделия из металла.

Героиня повести Елена Феллер сидела в железном садовом кресле, ей была видна железная ограда сада, она прощалась со знакомым у железной решетки. Ее отец при игре в биллиард пользовался доской с железными прутьями - игроки нанизывали на них деревянные колечки, отмечая очки. Старинный особняк Хэвиленда, стоявший почти два века, имел парадную каменную лестницу с чудесными коваными перилами. В повести упоминается железная кровать, оцинкованный столик в кофейне. Вдоль набережной Сены уже стояли железные лари букинистов.

Металлическая мебель в XX веке распространяется еще шире. Английская фирма Харвей, изготовляющая стальную конторскую мебель с 1913 года, позже освоила производство долговечного оборудования для конторских работников. Фирма изготовляет мебель из высококачественной листовой и профильной стали, покрываемой эмалью горячей сушки.

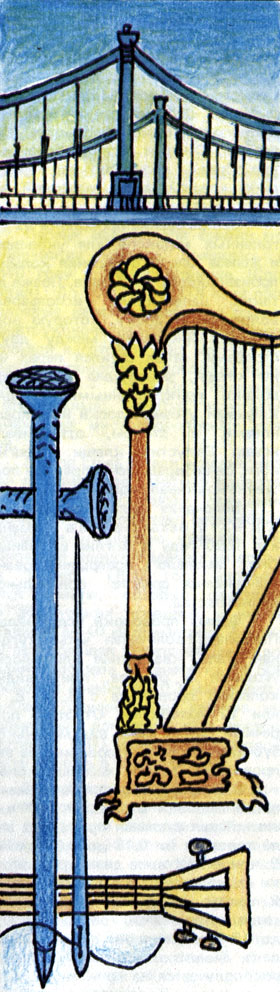

Первые металлические мосты были построены в горных районах Китая в конце VI века. Они сооружались из толстых железных цепей, на которых укладывали деревянный настил. Цепи закрепляли к скалам крюками.

Первый чугунный мост построил английский заводчик Дербивнук на реке Севери у Кольбрукдельского завода в 1776 - 1778 годах. Проектированием и сооружением моста руководил главный модельщик завода Грегори. Пока возводились мостовые устои, шла отливка чугунных частей, масса которых составила 400 ТОНН. Мост был однопролетный, с пролетом 30 метров, высотой над рекой 12 метров - речные суда могли свободно проходить под ним.

Английский железозаводчик Вилкинсон в 1787 году спустил на воду первое железное судно - небольшую речную баржу водоизмещением 20 тонн. Первые такие суда были смешанной конструкции: часть деталей корпуса изготовляли из железа, остальные из дерева. Современники писали о железных судах: "С удивлением замечено, что сей корабль сидит на воде не так глубоко, как бы сидел деревянный корабль такого же груза, и уверяют, что постройка его стоила гораздо дешевле".

Первое железное паровое судно - пароход "Аарам Мэмби" - появилось в 1822 году в Англии. В середине XIX века английский инженер Брюнель построил судно "Грейт Истерн" водоизмещением 27 ООО тонн. В те времена оно было непревзойденным по своим размерам и физик Фарадей восхищался этим судном, "размеры которого и мощь, кажется, лежат за пределами человеческого воображения".

Корабль действительно поражал своими размерами: длина 208 метров, ширина 25,3 метра, высота борта 18,3 метра. Масса корпуса, изготовленного из листового 13 - 19-миллиметрового железа, составила 8000 тонн. На нем имелись парусное снаряжение, бортовые гребные колеса диаметром 17 метров, массой 90 тонн каждое и гребной чугунный винт диаметром 7,3 метра, массой 36 тонн.

Однако в эксплуатации гигант оказался неэкономичным: низкая скорость, долгая погрузка вели к убыткам. Пароход служил для прокладки трансатлантического кабеля. Последнее плавание судно совершило из Англии в Панаму в 1866 году. Во время бури оно потеряло часть своих мачт и оснастки и было выброшено на мель у Фолклендских островов. Его использовали в качестве плавучей гостиницы, потом - угольного склада, а в 1899 году продали на слом.

Грандиозное развитие торгового мореплавания сделалось возможным лишь с того времени, как открыли способы массового получения дешевой стали, то есть со второй половины XIX века. Сейчас мировой торговый флот превышает 60 тысяч морских судов.

Что сказал бы знаменитый физик, когда с развитием производства высококачественной стали появились огромные океанские лайнеры XX века. В 1936 году был построен корабль "Куин Мери" водоизмещением 77 500 тонн. Его размеры ошеломляли: длина 314 метров, ширина 36 метров, высота борта 21 метр. Корпус парохода был сделан из стали повышенной прочности. Для подводной части применили нержавеющую сталь, для корабельных надстроек - сталь с высоким пределом упругости. Ахтерштевень - кормовая балка представляла собой крупнейшую в мире отливку массой 190 тонн. Руль тоже был самым большим в мире: 180 тонн. Гигантские якоря 16 тонн каждый держались на цепях, изготовленных из круглого железа диаметром 104 миллиметра. На палубе стояли две полые стальные мачты 73 метра высотой. Помещения судна были рассчитаны на 2300 пассажиров и 1200 человек экипажа. На корабле было 14 палуб, 35 салонов и ресторанов, 35 лифтов, "Куин Мери" в течение 30 лет держала пальму первенства по величине среди пассажирских судов мира.

Осенью 1967 года корабль совершил последнее плавание по Атлантике. За время своего существования пароход перевез более двух миллионов человек, включая 800 тысяч солдат во время второй мировой войны.

В наши дни лайнеры становятся жертвой безжалостной конкуренции гражданской авиации на трансатлантических линиях. Примером тому служит лайнер "Франс", краса и гордость французского пассажирского флота. Спущенный на воду в 1960 году корабль водоизмещением 66 000 тонн мог брать на борт 2044 пассажира. Он считался самым крупным и комфортабельным судном в мире. Однако убытки для его содержания все возрастали, и в 1974 году правительство объявило о продаже лайнера с молотка. Его приобрели норвежские судовладельцы и в 1980 году переоборудовали в круизный теплоход "Норвегия".

Со второй половины XX века первенство в грузоподъемности перешло от пассажирских лайнеров к грузовым судам, в первую очередь к танкерам, судам для перевозки нефтепродуктов. Резкий скачок в росте танкерного судостроения произошел в 1954 году с появлением первого крупного судна грузоподъемностью 45 000 тонн.

В историю мирового судоходства 60-е годы войдут как начало эры супертанкеров - судов, водоизмещение которых превысило 100, 200 и 500 тысяч тонн.

Одним из крупнейших супертанкеров мира явился "Глобтик Токио", построенный в Японии по заказу английской судоходной компании. Водоизмещение гиганта 477 тысяч тонн.

Но уже в 1975 году стал на причал в порту Куре танкер "Ниссеи Мару" водоизмещением 484 377 тонн. Длина его почти 579 метров, ширина 62 метра. Строительство обошлось в 17 миллиардов иен.

Эксперты предсказывали, что мир скоро увидит танкер грузоподъемностью 1 миллион тонн. Но со времен энергетического кризиса семидесятых годов конъюнктура изменилась, сделала невыгодной эксплуатацию этих гигантов, "заморозила" сотни тысяч тонн полезного тоннажа нефтеналивного флота. Появились "безработные" супертанкеры. Большое значение приобретает прочность корпуса, ибо аварии с таким грузом, как нефть, могут привести к катастрофе по загрязнению моря. Для них нужны глубоководные гавани и каналы. А Суэцкий канал не пропускает суда водоизмещением свыше 150 тысяч тонн. Возникает вопрос: что делать с танкерами? В Норвегии, например, предложили использовать их в качестве плавучих электростанций.

Пашню красит плуг

Писатель Алексей Антонов приводит слова одного мудрого человека:

- Вот ты говоришь: на Луну залетели, человека из железа сделали, телевизор придумали. Да еще не простой - раскрашенный. А я тебе скажу так: ничего умнее плуга человек не придумал. Сколько всего наставлено в музеях! И ракету, может, замкнут под стекло... А плуг нет. Прадед мой пахал. Дед пахал. Мы умрем - внуки пахать будут. Потому что плуг - это хлеб. А где хлеб, там и жизнь...

Да, пожалуй, нечего возразить.

Земледелие возникло приблизительно к V тысячелетию до н. э. В те времена еще не было плуга. Поля обрабатывались мотыгой, долгое время пахали сохой. Пахарь поддерживал ее на нужной высоте и под определенным углом, человеку приходилось прилагать огромные усилия, но борозда при этом получалась неровная.

Применение железа в земледелии

На рубеже I и II тысячелетий до н. э. у многих народов первобытного и рабовладельческого общества получает распространение железо. Этот факт знаменовал новый этап в истории общества, вызвав подъем в развитии техники и культуры. Распространение металлургии и железных орудий привело человечество к последнему периоду первобытной истории, который Ф.Энгельс характеризовал как эпоху "железного меча, а вместе с тем железного плуга и топора"1.

1(Маркс К. и Энгельс Ф. Собр. соч., т. 21, с. 163.)

Сравнительно дешевое и повсеместно встречающееся железо в корне изменило труд человека. Железный топор и соха с железным лемехом способствовали расширению обработки земли. Появилась возможность рубить лес, осушать болота, а после этого поля можно было вспахать.

Вначале плуг использовался лишь в некоторых рабовладельческих государствах (Рим, Древняя Греция, Китай), а более широкое распространение он получил только в феодальный период. В средневековье применялся плуг двух видов: легкий и тяжелый с колесным передком. Деревянные рабочие части плуга и бороны постепенно заменялись железными с более удобными лемехами, которые хорошо взрыхляли почву.

Усовершенствование плуга придало ему к XIII веку почти современный вид.

В основном даже в начале XVIII века в Англии и других европейских странах использовали плуг, все части которого, кроме лемеха, были деревянные. Глубина вспашки не превышала 10 сантиметров. Такой плуг мог применяться лишь на небольших земельных участках. При обработке больших участков земли деревянные части плуга очень быстро изнашивались. Поэтому необходим был такой материал, который бы обеспечил более длительный срок работы плуга.

В 30-х годах XVIII века в Шотландии появился плуг, в котором наиболее изнашивающиеся части - лемех и отвал - были сделаны из железа. Эти плуги получили распространение в Англии и США. Однако они не отличались большой прочностью, лемех быстро изнашивался.

Англичанин Рансон (1803 год) сделал плуг из чугуна. Хотя это повысило его прочность, однако чугунный плуг был пригоден лишь для вспашки чернозема. При обработке глинистой почвы он увязал, а по песку скользил.

Кузнец Лен из Чикаго (1883 год) в лемех деревянного плуга вставлял острое стальное лезвие в чугунной оправе. В том же году кузнец Дир создал первый стальной плуг. Вначале плуги изготовляли из так называемой пильной стали, считавшейся наиболее прочной, а в 1863 году американец. Морисон получил специальную плужную сталь.

Продолжалось также совершенствование конструкции плуга. Появились специальные плуги одно- и многолемешные, окучники, почвоуглубители, культиваторы. Все это позволило достигнуть более глубокой пахоты и значительно увеличить площадь, обрабатываемую плугом.

Следующий этап эволюции плуга связан с применением паровой машины как тягловой силы. Еще Уайт в конце XVIII века делал опыты в этом направлении. Однако в практику сельского хозяйства паровая машина вошла лишь 60 лет спустя.

Английские фермеры Фаулер и Говард в 1855 году создали наиболее подходящее сочетание паровой машины и плуга. Глубина вспашки паровым плугом сразу увеличилась. Средний урожай пшеницы на участках, где применялся паровой плуг, повысился на четверть. К 80-м годам XIX века паровой плуг стал широко использоваться в крупных земледельческих хозяйствах.

В России работа над усовершенствованием плуга началась еще в конце XVIII века. "Плуг или косуля есть наиполезнейшее орудие, какое только человек изобрести мог; ибо помощию его пашни делаются годными для посева и произрастания", - отмечалось в "Зрелище природы и художеств" (1784 год).

В начале ХIХ века в стране были распространены передковые плуги конструкции мастеров Лукьяна Рудницкого, Трофима Петренко и беспередковый плуг Ивана Кургана. В 50-е годы инженер Э.П.Шуман сконструировал значительно улучшенный цельнометаллический плуг. Отвал и лемех изготовлялись из чугуна. Плуг имел также удобную регулировку глубины пахоты в пределах от 10 до 20 сантиметров.

Позже появился новороссийский плуг, получивший широкое распространение по всей России, особенно в степной полосе. У него имелись широкие полувинтовые и комбинированные отвалы, что обеспечивало его применение на тяжелых, сильно задерненных и высохших почвах. Для работы на нем требовались две - три лошади или две пары волов. Глубина пахоты плуга доходила до 18 сантиметров.

В сельском хозяйстве старой России в 1910 году было всего 2,2 миллиона деревянных и 4,2 миллиона железных плугов. Собственного производства тракторов не было. Их покупали крупные помещики за границей.

Совсем другое положение в наши дни. Советская сельскохозяйственная техника находится на передовом уровне, обладает богатым парком современных сельскохозяйственных машин. Конструкторы, совершенствуя плуг, ищут способы расчленения сплошного лезвия лемеха, сохраняя большой рабочий захват корпуса плуга. Появились новые конструкции плужных корпусов с выдвижными долотами, лемеха со сменными носками, зубчатыми и волнисто-ступенчатыми лезвиями. Разработан экономичный и надежный способ получения волнисто-ступенчатого лезвия, где твердый сплав наплавлялся не сплошь, как обычно, а отдельными участками. В процессе снашивания лемеха уменьшается площадь его опоры, но качество вспашки не ухудшается.

"Изношенным лемехом землю не вспашешь", - говорит народная пословица. Вот и ищут новые сплавы для защиты лемехов, лап культиваторов и других узлов от интенсивного износа и частых ударов. Сплав ПС-14 считается наилучшим. Истиранию противостоит углеродистый феррохром, а повышенную сопротивляемость ударам придает связка на основе железа с добавками углерода, кремния, марганца, никеля, меди и бора. Наносится сплав на поверхность индукционным способом.

Одной из наиболее важных частей тракторного плуга является так называемый "башмак". Прежде его изготовляли путем сварки отдельных стальных деталей. Процесс этот требовал большого количества стального проката, но и специального дорогостоящего оборудования.

Сотрудники Научно-исследовательского института специальных способов литья совместно с Одесским заводом сельскохозяйственных машин им. Октябрьской революции разработали новую конструкцию "башмака" и предложили делать его цельнолитым из чугуна. Новый контур отвально - лемешной части "башмака" позволяет увеличить его прочность, повысить срок службы. А за счет того, что почва на "башмак" новой конструкции будет налипать теперь значительно меньше, удалось сократить и необходимое тяговое усилие трактора и получить большую экономию горючего.

Одесский завод им. Октябрьской революции выпускает богатырские плуги. Пятикорпусный плуг ПОН-5-35, работая в упряжке с мощным трактором Т-150, дает ширину захвата 175 сантиметров, глубину вспашки до 27 сантиметров, скорость глубокой вспашки до 9 - 10 километров в час. Летом 1983 года в Одессе выпустили трехмиллионный плуг за все время существования завода. Специалисты по новой технике создают все более совершенные почвообрабатывающие агрегаты. Одна из последних новинок - семи корпусный плуг для каменистой почвы. Он снабжен специальным устройством, которое автоматически поднимает ножи при столкновении с твердым препятствием. Работая с мощным трактором, агрегат может за час обработать более одного гектара самого сложного грунта. Он успешно прошел испытания на каменистых почвах нескольких республик.

Конструкторы завода "Алтай - сельмаш" занимаются созданием семейства унифицированных плугов общего назначения. Земледельцы страны получили шести корпусный плуг с шириной захвата 210 сантиметров, что позволило лучше использовать гусеничный трактор Т-4. Производительность орудия повышается на 20%. Этими плугами заменяются выпускаемые ранее плуги общего назначения.

Семейство плугов растет, история их продолжается - в музей сдавать их еще рано. Они помогают выполнению Продовольственной программы нашей страны.

Строительные идеи в металле

Сначала в сооружениях использовались отдельные металлические конструкции и лишь появление в XIX веке новых строительных материалов - стали, стекла, железобетона - привело к коренному изменению конструктивных форм зданий. В Европе и Америке появились настоящие шедевры строительного и инженерного искусства.

Одним из ранних и замечательных сооружений, выполненных из чугуна и железа, по праву считается стеклянный дворец "Кристал-палас". Постройка его была приурочена ко Всемирной выставке в Лондоне в 1851 году. На конкурс представили 240 проектов, но все они были отклонены, ибо не удовлетворяли основным условиям проекта - дешевизне и новизне решения. Приняли 241-й проект садовника Пакстона, который до этого специализировался на постройке оранжерей.

Главное здание выставки длиной 563 метра и шириной 124,5 метра заняло в Гайд-парке площадь в 69 тысяч квадратных метров. Только при помощи металлических конструкций и можно было построить такое громадное здание: поверхность остекления намного превышала площадь, занимаемую павильоном. Стекло крыши для предохранения от града покрыли холстом и это послужило поводом для названия здания "Хрустальный дворец".

Сочетание металла и стекла в больших размерах открыло новую эпоху в строительстве. Архитекторы и инженеры нашли широкое поле для совместной творческой деятельности. Отныне многие крупные торговые здания в Европе и Америки стали строиться по образцу "Кристалл - паласа".

Примером могут служить знаменитые парижские сооружения - Центральный рынок (1851 год) и универмаг "Бон - Марше" (1876 год). Золя называл рынок "чугунным гигантом" и описал его в романе "Чрево Парижа": "словно некий Вавилон из металла, легкий, как сооружение индийских зодчих, пересеченный висячими террасами, воздушными галереями, мостами, переброшенными над бездной... Исполинская чугунная конструкция таяла, синела, сливаясь в единый темный профиль на полыхающем заревом востоке".

В России тоже строили немало общественных зданий с оригинальным инженерным решением по применению металлических конструкций. Примером может служить строение купола Исакиевского собора в Петербурге, сооруженного по проекту архитектора Монферрана в 1818 - 1858 годах.

По первоначальному замыслу купол предполагалось выложить из кирпича, как в лондонском соборе Св. Петра, возведенном в конце XVII века. Но Монферран в последний момент отказался от кирпича и, проявив незаурядную изобретательность, предложил выполнить конструкцию купола в чугуне и железе. Строительная техника того времени не знала подобных конструкций. Автор проекта в целях создания более долговечного, легкого и дешевого купола предложил коническую и сферическую часть покрытия диаметром 22,25 метра, имеющего в основании общие опоры, сделать из 24 чугунных "ребер". Постройка купола была закончена в 1842 году.

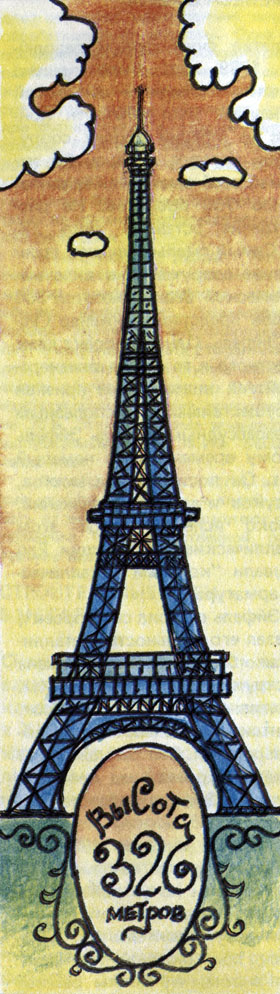

Эйфелева башня

Столетие французской революции 1789 года было решено отметить Всемирной выставкой в Париже. Был объявлен конкурс на лучший проект сооружения, которое явилось бы эмблемой всей выставки. Жюри получило 700 проектов. На рассмотрение оставили лишь 18.

Самый смелый проект, грандиозное сооружение в виде металлической башни высотой 300 метров представил инженер Густав Эйфель. Однако проект даже известного в то время инженера- строителя вначале был признан неосуществимым, бесполезным и безрассудным. А ведь Эйфель к тому времени имел немалый опыт. Он построил ряд мостов, виадуков и других сооружений, широко используя при этом металлические конструкции. Его называли "королем металлической арматуры".

Эйфель отстоял свой проект, доказал его реальность. Металлическая башня была задумана конструктором как символ XIX столетия - века железных дорог, гигантских стальных мостов, доменных печей. Это был сложный и смелый проект, над которым в конторе Эйфеля работало 400 человек.

В конце января 1887 года на Марсовом поле начались земляные работы по устройству основания башни. Но это было необычное строительство. Оно велось под охраной полиции! Дело в том, что толпы разгневанных парижан приходили на Марсово поле и высказывали свое возмущение. Им казалось, что башня испортит весь вид прославленного города. Сорок видных представителей французской интеллигенции выступили в прессе с письмом-протестом. Среди подписавших гневное письмо был композитор Шарль Гуно, писатели Ги де Мопассан, Александр Дюма и другие.

Однако и у Эйфеля были сторонники, такие, например, как Золя, который одобрял и поддерживал строительство Эйфелевой башни. Между тем башня росла. Строители работали по 10 - 11 часов в сутки. Большинство работ выполнялось вручную. Но здесь впервые использовались и некоторые технические новинки. Большие детали башни изготовляли на заводе и собирали на стройке при помощи паровых кранов, расположенных на разных горизонтах. Так детали и передавали от крана к крану, все выше и выше. Строительство продолжалось два года, два месяца и два дня.

Эйфелева башня

В законченном виде башня явилась по тем временам колоссальным сооружением из металла высотой 300 метров (теперешняя высота башни вместе с надстройками 326 м). На ее сооружение потребовалось 18 038 деталей, а при ее монтаже использовано 1 050 846 заклепок. Ее масса составляла 7500 тонн, из них 7000 тонн приходилось на металлическую часть. Она была построена так прочно, что колебания верхней ее части во время сильного ветра не превышали 15 сантиметров.

Около ста известных парижан во главе с Эйфелем 31 марта 1889 года впервые совершили подъем на башню, но вершины достигли лишь 20 человек. Не забывайте, что в те времена не было еще лифтов, их установили позже. Чтобы добраться до самой высокой платформы, на высоту 190 метров, надо было преодолеть 1792 ступеньки.

Надежды Эйфеля оправдались полностью. Сооружение завоевало сердца парижан. Как символ Франции, башня стала украшать страницы путеводителей по стране, официальные документы, марки и открытки.

Башня Эйфеля явилась настолько смелым инженерным решением, что многие техники того времени не принимали ее всерьез. Один из них писал: "Эйфелева башня по замыслу представляет спекулятивный каприз промышленности".

Действительно, башня строилась с рекламными целями и служила в основном для получения прибыли - сбор от входной платы перекрыл все расходы на постройку, достигшие 5 миллионов франков. Однако ее сооружение явилось поучительным примером продуманного и организованного строительства. В арсенал строительной техники прочно вошли металлические конструкции.

Вначале башня была лишь объектом посещения. Но с развитием радио и телевидения она превратилась в высотную антенну. В конце прошлого века с башни проводились первые во Франции радиопередачи.

В 1909 году пытались демонтировать сооружение. Но башню оставили. Во время первой мировой войны благодаря антенне на вершине башни было перехвачено важное сообщение врага, что помогло французам победить в сражении на Марне. Париж спас свою башню, а башня спасла Париж. Радио Эйфелевой башни в 1922 году передало первый концерт. Через три года Э. Белен проводил здесь свои эксперименты по телевидению. В последующие годы на вершине башни разместили радио- и телеантенны, прожектор, метеорологические приборы, измерители радиоактивности и атмосферного загрязнения.

Спустя 92 года с момента открытия башни было принято решение провести на ней крупные ремонтные работы, главная цель которых заключалась в том, чтобы укрепить стальные конструкции основания. Эти конструкции за последние несколько десятилетий деформировались в результате различных дополнительных нагрузок, не предусмотренных в проекте ее создателя.

Ремонт без остановки приема посетителей продолжался с февраля 1981 года до июня 1983 года. Лишние постройки снесли. В ходе работ не только укрепили основные балки основания, но и значительно облегчили все сооружение благодаря изготовлению конструкций из новых, более прочных сталей и замене ими части опор. Старые железобетонные перекрытия заменили стальными. В результате башня "похудела" на тысячу тонн. Это было необходимо для того, чтобы уменьшить давление башни на грунт, а значит и продлить ее жизнь.

Во время реставрации построили четыре новых лифта, переоборудовали многие смотровые площадки, построили новые, более удобные лестницы. Полностью переоборудовали первый этаж. Здесь появились киноконцертный зал, музей истории строительства башни. Стальные конструкции покрыли новой специальной мастикой, позволяющей, по мнению ученых, практически предотвратить коррозию металла.

Эйфелева башня переживает вторую молодость. В сентябре 1983 года она приняла стомиллионного посетителя. Если выстроить в один ряд всех, кто почтил своим вниманием "старую даму", как ее называют парижане, то они составили бы очередь длиной в 25 тысяч километров.

Знаменитое произведение инженера Густава Эйфеля и сейчас одно из наиболее выдающихся сооружений во славу железа как строительного материала. Башня и сегодня впечатляет точностью расчета и своими размерами. Она по-прежнему является самой популярной достопримечательностью Парижа.

Небоскребы

Опыт строительства Эйфелевой башни использовали в создании американских небоскребов. Большой чикагский пожар в 70-х годах XIX века дал толчок к появлению несгораемых домов с железным каркасом.

Сооружение небоскребов началось в США с изобретением стального каркаса и пассажирского лифта и было вызвано плотностью городской застройки и дороговизной земельных участков. Полагают, что первый в мире небоскреб был построен в 1885 году в Чикаго. Здание со стальным каркасом по тем временам считалось гигантским - в нем было 9 этажей. Но рекорд недолго продержался. Дом высотой в 20 этажей построили в Чикаго в 1893 году. В Нью-Йорке появилось здание высотой в 30 этажей в 1902 году, а спустя пять лет там же соорудили 47-этажное здание фирмы "Зингер"; в 1910 - 1913 годах возвели здание в 55 этажей.

Первенство среди всех высоких зданий держал небоскреб "Эмпайр Стейтс Билдинг". "Великая леди Манхэттена" как шутливо называют небоскреб жители Нью-Йорка, занимает целый квартал в центральном районе города Манхэттена, имеет общую высоту 381 метр, считая венчающую ее радиотелевизионную мачту. Постройка продолжалась всего 19 месяцев, включая разборку 15-этажного здания, стоявшего ранее на участке. Монтаж стального каркаса массой 60 тысяч тонн продолжался только 6 месяцев. Первого Мая 1931 года в день торжественного открытия здания нажатием кнопки в Вашингтоне включили все огни "Эмпайр Стейтс Билдинг", и засиял гигантский небоскреб высотой в 102 этажа.

Здание было построено в годы экономической депрессии и лишь в 1942 году под все его комнаты удалось найти арендаторов. Во время войны "Великая леди" получила "боевое ранение": в 79-й этаж здания врезался американский бомбардировщик.

Небоскреб "Эмпайр Стейтс Билдинг" занимает четвертое место по высоте среди американских небоскребов. Стремление к престижу стало движущей силой нового акта "высотной драмы" американских городов - новой гонки сверхвысотных сооружений, развернувшейся к началу 70-х годов.

В декабре 1970 года вступила в строй первая из двух 110-этажных башен Центра международной торговли в Нью-Йорке. В обоих зданиях высотой 412 метров могут одновременно находиться до 130 тысяч человек. Такая высота недолго оставалась рекордом. Построенный в Чикаго в 1970 - 1974 годах 109-этажный небоскреб "Сире билдинг" поднялся на высоту 442 метра. На 103-м этаже на высоте 415 метров находится смотровая площадка. Здание отличается оригинальностью проекта. Оно состоит как бы из квадратных труб, поставленных вертикально. Каждая из них - прочная жесткая конструкция - представляет собой отдельное здание со стороной примерно в 23 метра. Соединенные вместе девять таких квадратных труб образуют основу здания, его нижнюю часть. При таком принципе строительства достигается значительная экономия стали - около 10 миллионов долларов. Архитекторы ограничили высоту девяти труб нижней части 50 этажами. Еще две трубы закончились на высоте 66-го этажа, две последующие на высоте 89-го этажа. До 109-го этажа дотянулись лишь две трубы. Так получился ступенчатый силуэт башни.

Американские градостроители озабочены "небоскребной лихорадкой". На Манхэттене в Нью-Йорке снесены многие ветхие дома, на их месте различные фирмы возводят несколько десятков 50 - 80-этажных небоскребов, находящихся на разной стадии готовности.

Споры о небоскребах ведутся и в других странах. Первый 147-метровый небоскреб в Токио появился в 1968 году. С тех пор высотные дома в столице Японии растут, как грибы, необычайно быстро и без всякого порядка. Иногда два - три небоскреба закрывают солнце для целого квартала. Первый небоскреб в тропической Африке построили в Киншасе. Здание в 40 этажей имеет высоту 146 метров, на крыше которого построен плавательный бассейн.

В английском городе Ливерпуле сооружается 130-этажный небоскреб высотой 557 метров. В здании-гиганте на общей площади в 100 тысяч квадратных метров разместятся различные конторы, офисы, канцелярии. В Чикаго проектируется постройка самого высокого небоскреба в мире. Он поднимется над землей на 760 метров. В нем 210 этажей, общая площадь 90 тысяч квадратных метров Здесь предполагают разместить отель на 2400 номеров,помещение для международного торгового центра и выставок, зал заседаний, 800 квартир, магазины и театры.

Специалисты утверждают, что небоскребы способствуют перегруженности улиц в близлежащих районах и чрезмерной густоте населения. У подножия гигантских зданий дуют сильные ветры, которые часто мешают пешеходам на соседних улицах. Небоскребы затрудняют воздушное сообщение, нарушают перелеты птиц, влияют на прием телепередач. Особенно опасны пожары в них.

Большинство западных специалистов считают, что практически нет смысла забираться выше 50 - 60 этажей. Более высокие здания нерентабельны.

Останкинская игла

Высотные сооружения типа башен имеют разное назначение, в основном инженерное - в качестве радио- и телевизионных башен. К выдающимся образцам, кроме башни Эйфеля, относят 148-метровую стальную радиобашню оригинальной конструкции инженера В.Г.Шухова в Москве, построенную в 1921 году. Изобретатель создал простую и высокоэкономичную сетчатую конструкцию - "паутину" из стали.

Копия Эйфелевой башни появилась в 1958 году в Токио: высота 333 метра, а масса стальных конструкций 4 тысячи тонн. За счет применения высокопрочной стали она кажется прозрачной. Скоростной лифт за одну минуту поднимает на первую площадку: 150 метров. Потом по железной лестнице можно подняться выше.

Одной из интересных достопримечательностей Берлина является вторая по высоте в Европе 365-метровая телевизионная вышка. Два скоростных лифта большой грузоподъемности доставляют любителей "заоблачных высот" в огромный шар из нержавеющей стали и стекла. На высоте 203 метра расположены смотровая площадка и вращающееся кафе на 200 мест. Общая масса всей башни 26 тысяч тонн. Только в одном шаре с площадкой и кафе 600 тонн стальных конструкций. Башня является уникальной лабораторией для испытаний конструкционных материалов. Многие компоненты этого строения сделаны из армированных пластмасс и стекловолокна. Как показывают исследования, проведенные учеными ГДР в 1983 году, за 14 лет эксплуатации башни пластиковые детали продемонстрировали удивительную прочность и практически не деформировались, несмотря на необычайно высокие нагрузки.

В Ленинграде возведена 315- метровая телебашня из металла. Основа башни - ствол, в центре которого два скоростных лифта. Но самое примечательное в этой башне то, что она в шесть раз легче Эйфелевой и втрое - токийской, хотя все они почти одной высоты. Достигнуто такое уменьшение массы благодаря использованию сварных конструкций и трубчатых элементов, а самое главное - особому строению ствола башни в виде решетчатой шестигранной пирамиды из стальных труб.

В 1967 году высотное первенство заняла необычной конструкции Останкинская игла, высота которой 533 метра, масса более 32 тысяч тонн.

Башня возведена на монолитном кольцевом железобетонном фундаменте, в котором создана система кольцевой напряженной арматуры. Она состоит из 104 пучков, в каждом пучке по 24 стальных проволоки диаметром 5 миллиметров. Каждый пучок натянут гидравлическим домкратом с силой 60 тонн. Фундамент обеспечивает устойчивость башни на опрокидывание с шестикратным запасом.

Стальные мускулы 150 канатов толщиной 38 миллиметров каждый держат московскую телебашню с огромной силой. Основное назначение стальных канатов уменьшить деформацию от ветровых нагрузок и от одностороннего солнечного нагрева. Поэтому канаты расположены на расстоянии 50 миллиметров от внутренней поверхности ствола. Каждый канат - "коса", сплетенная из 269 проволочек диаметром по 1,8 миллиметра. Разрывное усилие одного каната 120 тонн, а их 150 штук. Башню постоянно сжимает гигантское усилие.

На железобетонной части башни установлено несколько металлических антенн общей высотой 148 метров и массой более 300 тонн. Они выполнены в виде стальных труб. Для обслуживания антенн до высоты 470 метров используют специальный лифт. Чтобы осматривать и демонтировать вибраторы, периодически красить стальные конструкции антенн, имеются шесть площадок с перилами.

На высоте 337 метров находятся трехэтажный ресторан "Седьмое небо" и смотровая площадка. К услугам посетителей четыре скоростных лифта - за полторы минуты доставят они к смотровой площадке и к ресторану. Для лучшего обозрения ресторан вращается вокруг оси башни, делая за час один оборот.

Останкинский телецентр обеспечивает надежный прием в радиусе 120 - 130 километров. Авторами проекта и участниками строительства являются конструктор башни инженер Н. В. Ники тин, архитекторы Д. И. Бурдин, М. А. Шкуд, инженер Л. Н. Щипакин. Они стали лауреатами Ленинской премии за 1970 год. Проектанты рассчитали надежность башни на 300 лет. Для гарантии ведется строжайший и постоянный контроль всех металлических конструкций, тросов, каждой стальной детали.

Ученые используют телебашню как высотную лабораторию. Чтобы попасть к ним, надо преодолеть сотни ступеней вертикальной лестницы от отметки 444 метра, куда вас доставит лифт со скоростью 7 метров в секунду. Лаборатория фиксирует температуру и влажность воздуха вокруг башни, скорость и направление ветра, атмосферное давление, структуру облачности, солнечную радиацию. За минувшие 15 лет в Останкинской башне произошло немало изменений. Начала работать новая лаборатория по наблюдению за состоянием воздушного бассейна Москвы. Центральная высотная гидрометеорологическая обсерватория получила новый вычислительный комплекс. За счет удлинения антенны башня поднялась еще на семь метров. Теперь общая ее высота 540 метров 74 сантиметра.

Останскинская башня

С развитием радио и телевидения растет число высотных "рекордсменов". Самые высокие радиомачты мира: мачта в Фараго (США, 628 метров), мачта радиоцентра в Константынове (ПНР, 646 метров). Польская стальная антенная мачта состоит из 86 звеньев общей массой 420 тонн. Звенья сделаны из стальных труб сечением 245 и 133 миллиметров с переменной толщиной стенок. Мачта опирается в одной точке на изолятор внушительных размеров и удерживается несколькими ярусами стальных оттяжек. Внутри мачты - лестницы и грузо - пассажирский лифт.

Специалисты работают над проектом 1000-метровой метеорологической стальной мачты. При создании проекта уникальной башни был решен ряд проблем. Созданы, например, новые марки стали повышенной прочности и атмосферостойкие. Металл обладает ценным свойством: на его поверхности под влиянием влаги и воздуха образуется особая пленка, которая защитит мачту от коррозии.

Особое внимание уделяется поиску конструктивной формы ствола стальной иглы. Устойчивость ее будет обеспечена с помощью вантовой системы в виде стальных тросов-оттяжек. Диаметр ствола у основания 10 метров, у вершины 7 метров, масса конструкции около 8 тысяч тонн, она легче Эйфелевой башни, которая в три раза ниже. Не забыта и эстетическая сторона: конструкция на вид будет легка, изящна, красива.

Стальные острова

В морском дне геологами найдены запасы нефти. Ее добывают в Мексиканском заливе и Карибском море, у берегов Южной Америки и около Аляски. Но там вышки стоят на берегу и лишь наклонные скважины берут нефть из-под дна морского. В Советском Союзе нефтяные промыслы появились прямо в море. Это известные всему миру Нефтяные Камни на Каспийском море.

В июне 1985 года отмечалось 35-летие основания Нефтяных Камней. Когда сюда прибыли первые разведчики, здесь были лишь черные скалы и остатки разбившихся кораблей. Сейчас Нефтяные Камни огромное индустриальное предприятие, расположенное на эстакадах длиной свыше 300 километров и на отдельных искусственных островах. Здесь имеются спортивные площадки, Дом культуры, магазин, школа, многоэтажный каменный жилой дом.

Морские промыслы пополняются новой металлической техникой. Сначала на Каспии действовала плавучая буровая установка Хазар, состоящая из понтона со стальными опорами, которые при транспортировке поднимаются над водой, а при монтаже опускаются на дно. Каждая из четырех опор весит 625 тонн. Потом появилась плавучая буровая установка Бакы с 54-метровой вышкой на ее палубе для подъема и опускания бурильных труб. В 1981 году вышла на испытание плавучая буровая установка Шельф-1. Она смонтирована на двух понтонах. Эта установка дает возможность бурить скважины глубиной до 6 тысяч метров при толщине воды до 200 метров.

Постоянный рост нефтяной индустрии морей отмечается за последнее время во всем мире. Ученые предполагают, что около 40% неразведанных мировых запасов нефти находятся на дне морей и океанов. Уже 45 стран мира проводят работы в открытом море, используя более 250 морских буровых установок. На морские месторождения приходится около 25% мировой добычи нефти.

Для освоения перспективных месторождений разрабатывают совершенно новые сооружения. Так, специалисты английской фирмы "Шелл" считают, что на глубинах до 300 метров удобно применять обычные платформы с опорой на дно. А на глубинах 300 - 460 метров лучшие перспективы у платформ башенного типа - их разрабатывает фирма "Эксон". Несущую конструкцию будут удерживать в вертикальном положении 20 стальных оттяжек диаметром 13 сантиметров. В основании башни с поверхности будут забиты в дно 8 стальных свай, отдельные секции которых свариваются на дне моря.

Но для глубин более 600 - 750 метров подобные платформы непригодны. Как быть на более глубоководных участках? И тут предлагают свое довольно дерзкое решение конструкторы. Полагают, что наиболее целесообразно будет использовать подводные сооружения с системами добычи нефти, управляемые дистанционно с поверхности моря. На мелководных участках проходят проверку около сотни подводных систем добычи нефти. Одна из них испытывалась на глубине 610 метров и, как считают, применима для глубин до 1525 метров, которые, видимо, являются предельными для бурения нефти. Буровые уходят в глубину.

Освоение океана является новой перспективной областью применения стали. Значительные количества ее будут использовать на морских промыслах нефти и природного газа; для добычи ископаемых со дна океана; в создании рыболовных хозяйств; для строительства опреснительных установок и электростанций, использующих энергию океана; строительства различных плавучих сооружений, причалов, подводных туннелей, объектов морского туризма, а также для изготовления судов и оборудования. Океан становится новым рынком стали.

Смелые проекты

Появилось немало технических проектов, осуществление которых возможно только благодаря применению металлических конструкций гигантских размеров. Все настойчивее предлагаются различные проекты плавающих городов в Японии, Англии, США.

Первый плавучий город спроектирован американскими инженерами. Искусственный остров укрепят на 30 бетонных "поплавках" высотой по 70 и диаметром 27 метров. В поплавке разместятся электростанция, баки для пресной воды и горючего, фабрика для переработки мусора. На верхней платформе - жилые дома, здания банков и учреждений. Предусмотрен аэродром для вертолетов.

Судостроительные фирмы Японии предложили проект плавающих островов в виде огромных стальных платформ водоизмещением от 1 до 10 миллионов тонн. На них можно разместить фабрики и заводы самого различного назначения.

Плавающий остров

Английские и голландские фирмы разработали конструкцию резервуара для хранения нефтепродуктов и загрузки их в танкеры на морских промыслах. Нефтехранилище состоит из трех цилиндрических частей, расположенных друг над другом. Нижняя высотой 98 метров и диаметром 29,3 метра предназначена для хранения нефтепродуктов. В средней части размещаются насосное и другое оборудование, а в верхней - водолазное снаряжение, управляющие устройства, жилые помещения и якорные приспособления.

Движение между Токио и Осака возрастает в таком ошеломляющем темпе, что возник проект соединения двух городов гигантским транспортером. "Лентострада" длиной 250 километров будет работать круглые сутки, перевозя со скоростью 30 километров в час грузы в контейнерах массой 600 килограммов.

В СССР подобный движущийся тротуар есть в новом аэропорту Ленинграда. Пассажирский конвейер представляет собой стальную, обрезиненную с двух сторон ленту. Четыре таких тротуара длиной 170 метров каждый доставляют пассажиров из главного корпуса аэропорта в здания, расположенные близко от летного поля. Пассажиры по специальному туннелю передвигаются по движущейся ленте к зданию нужной авиалинии. Тротуар огражден такими же, как в метро перилами. Ширина его 80 сантиметров.

Бельгийский инженер Феврие выдвинул проект автомобильной дороги из стальных конструкций. Автор проекта предлагает использовать для этой цели трассы магистральных железных дорог, над которыми в два этажа на стальных опорах можно построить современное шоссе. Построить такую дорогу, как считает автор проекта, можно в три - четыре раза быстрее, чем обычную.

Английская фирма "Джон Уэст дизайн ассошиэйтс" построила модель воздухоплавательного аппарата, по форме похожего на "летающую тарелку". Эта модель диаметром 10 метров имеет по окружности несколько двигателей. Внутри нее заключены пластмассовые баллоны с гелием. В испытательных полетах ею будут управлять по радио с земли.

Если испытания пройдут успешно, фирма намерена построить для коммерческой эксплуатации "летающую тарелку" диаметром 230 метров и массой 800 тонн. Конструкторы утверждают, что она будет развивать крейсерскую скорость 160 километров в час. На ее борту можно будет разместить 1600 пассажиров и 400 тонн груза.

Английский инженер Фришман предложил проект городов- башен высотой 3200 метров на полмиллиона человек. Каждое здание имеет 850 этажей. "Сегодня это может показаться нереальным, - пишет архитектор Г. Б. Борисовский, - но завтра, когда прочность стали под действием облучения нейтронами увеличится в сто раз, когда строительные материалы из пластмасс станут легче воздуха (к этому идет дело), - "висячий" город с висячими садами может стать реальностью".

Такова роль металла в осуществлении строительных идей настоящего и будущего.

Чугун спорит со сталью

Есть у писателя Евгения Пермяка сказка "Чугун и Сталь". В ней хорошо описаны "родственные связи" Чугуна и Стали.

"Пролилась огневой струей из жаркой печи горячая Сталь. Засверкала золотыми звездами, остыла дорогими слитками и зазналась. Перед серым Чугуном так стала себя выхвалять, что тот чуть не изоржавел от стыда.

- Я, говорит Сталь, - нержавеющая, нетемнеющая, хитро сваренная! Как алмаз крепка, как змея гибка. Закалюсь - не отколюсь! Пилить, сверлить, резать - все могу, на все пригодна! Хочешь - булатом стану, хочешь - иглой! Мостом лягу. Рельсами побегу. Машиной заработаю. Пружиной совьюсь. А ты что, Чугун? На сковородки, на утюги только и годен. Ну да разве еще на станины второсортные да на шестерни молотильные! Не ковок, не ловок, хрупок, как лед. Не модный металл.

Говорит так Сталь, на весь цех себя славит. И самолетом-то она полетит, и кораблем-то поплывет, и чем только она не станет... Даже перо писчее не забыла. Часовую стрелку и ту не пропустила. Все перебрала. Столько наговорила про себя, что в семи коробах не свезти. Но ничего лишнего не прибавила. Была в ее стальном звоне правда.

Конечно, Чугуну далеко до стали. Только об одном ей забывать не надо бы: о том, что Чугуну она родной дочерью доводится, что она ему своей жизнью обязана...

Ну, а в остальном все правильно, если, конечно, совесть во внимание не принимать".

"Конечно, чугуну далеко до стали", - говорит автор сказки. "Не бывать вороне соколом, не бывать чугуну сталью", гласит киргизская пословица. Но в наши дни эти утверждения иногда не соответствуют истинным качествам чугуна.

Чугун - полупродукт для производства стали, но не только. Интересно, сколько же чугуна идет в самостоятельную жизнь? И на что он годится там, кроме памятников и толстых плит фундаментов?

Старинный "Словарь ручной натуральной истории" (1788 год) сообщал: "Чугун. Так называется железная руда. Когда оная в горну растопится, учинится жидка: льют из оной горшки, котлы и всякую посуду; также в случае нужды пушки".

Сейчас, конечно, большое число предметов получают из чугуна и все-таки жалуются на его хрупкость и малую прочность. Объясняется это тем, что в обычном чугуне образуются крупные включения в виде графита. Иногда в шутку говорят, что чугун - испорченная графитом сталь. Графит делает металлическую основу непрочной, хрупкой, непластичной. Все попытки размельчить эти включения и равномерно распределить по всему металлу долго не удавались, пока не догадались добавить в чугун немного ферросилиция - сплава железа с кремнием; тогда началось энергичное размельчение графита. Чугун по своей прочности приблизился к низшим сортам углеродистой стали. Но при этом у него оставалась все та же хрупкость.

Поиски продолжались. Попробовали заменить ферросилиций магнием. От вспышки его металл бурлил, клокотал; в ковше резко повышалась температура. Остывший металл подвергли точному анализу и обнаружили, что под действием добавки 0,1 % магния включения графита приобрели шарообразную форму. Новый чугун стал прочным и нехрупким, не уступающим самым высоким сортам углеродистой конструкционной стали. Из него отливают прокатные валки, изложницы, сменные детали металлургического оборудования. Стойкость этих изделий увеличилась в три раза.

Работы по дальнейшему увеличению прочности чугуна продолжаются. Ученые Киевского политехнического института предложили обрабатывать расплавленный металл электрическим током. Они пропускали его через расплав, когда металл кристаллизовался.

Десятки опытов позволили подобрать лучшие режимы обработки. Проведенные испытания показали, что такой "электрический" чугун на 25% прочнее на разрыв, чем обыкновенный. Значит, ток упрочняет металл? Исследовав образцы под микроскопом, ученые увидели, что углерод в них распределен равномерно в виде еле заметных штрихов. Это изменение структуры и упрочило металл, сделало чугун прочнее... чугуна.

Известно, что сталь тверда, чугун хрупок, алюминий мягок. Советские ученые создали чугун, имеющий некоторые свойства алюминия.

Десять лет трудился над этим вопросом главный инженер лауреат Ленинской премии Б. П. Платонов. Он был убежден, что моторы можно сделать легче и компактнее, если изменить литую оболочку двигателя. Практикой мирового автомобилестроения для этой детали давно выбран серый чугун. Он дешевле и надежнее широко применяющихся у нас алюминиевых сплавов, но есть у него и недостаток: чугун тяжел, и никому еще не удавалось получить из него изделия, равные по весу алюминиевым.

Прочность чугуна зависит от его графитовой структуры. В особо прочных тонкостенных отливках графит должен содержаться в виде мельчайших шариков, тогда как в толстых деталях имеет форму пластинок. Значит, проблема сложных многопрофильных изделий с тонкими стенками состоит в том, чтобы найти способ постепенного, а иногда и резкого изменения структуры металла.

Ученому удалось найти прямую зависимость структурной формы графита в чугуне от скорости остывания отливок, а следовательно, и от их толщины. Он разработал конструкцию и способ изготовления жестких двухслойных оболочковых форм. Металл в них становится особо прочным в тех плоскостях детали, где это необходимо.

В доменных печах обычно выплавляют чугун двух видов - передельный, который перерабатывают в сталь, и литейный - его отправляют на заводы для отливки деталей различных машин. При переводе печей с плавки передельного чугуна на литейный производительность агрегатов снижается на четверть, растет расход кокса. Ученые разработали и внедрили несколько вариантов производства "синтетического" литейного чугуна. Цель - сократить потери металла и топлива. В домнах плавят передельный чугун и вводят в него специальные присадки. Получается металл, по качеству превосходящий литейный. В нем значительно меньше раковин, а твердость гораздо выше, поэтому на него большой спрос у машиностроителей.

Изделия из чугуна

Новые марки чугуна действительно спорят со сталью. Из улучшенного чугуна изготовляют иногда ответственные детали машин. А это очень выгодно, ибо чугун намного дешевле стали. При этом используется ценное свойство чугуна - он лучше отливается в формы, чем сталь, и поэтому процесс получения отливок из него легче и проще. В отечественном машиностроении 74% всех отливок изготовляют из серого чугуна, 3% из ковкого чугуна, 21 % из стали и 2% из цветных металлов.

Проволока и ее семейство

Металлическое изделие в виде гибкой нити или тонкого прута, именуемого проволокой, известно с давних пор. В древности изготовление проволоки совмещалось с ее обработкой. Считают, что наиболее ранние образцы проволоки изготовлены либо ковкой, либо разрезкой листового металла.

Выковывание проволоки из драгоценных металлов для украшений и железа для изготовления кольчуги производилось до X века. Позже для таких целей стали использовать волочильную доску, которую волочильщик укреплял между двумя столбами, затем садился перед нею на качели, захватывал конец проволоки прикрепленными к поясу клещами у самой доски и, упираясь ногами в столбы, отталкивался назад. Отпустив клещи и согнув ноги, он возвращался в прежнее положение и начинал снова.

Волочение железа появилось в XIII - XIV веках сначала в Германии, а в 1590 году в Англии и Франции. Оно вызвало совершенствование технических средств волочильного производства.

Форма проволоки усложнялась. Появилась волоченая четырехугольная сталь, квадратная или плоскоугольная в разрезе, конусовидная колесная проволока с 6, 7, 8, 10 или 12 желобками. От этого поперечный разрез имел вид маленького зубчатого колеса. Часовщики из этой проволоки делали часовые колеса.

Размеры проволоки со временем также менялись. В середине XIX века английская стальная проволока имела толщину от 0,48 до 0,03 дюйма. В конце XIX века диаметр проволоки колеблется от 0,5 до 0,004 дюйма. В настоящее время проволока изготовляется обычно толщиной от 0,01 до 16 миллиметров, причем проволока диаметром более 5 миллиметров получается на прокатных станах и называется горячекатаной или катанкой. Проволока диаметром меньше 5 миллиметров изготовляется путем волочения катанки и называется холоднокатаной. Катанку после горячей прокатки травят в слабом растворе серной кислоты, известкуют для лучшей смазки и затем волочат на однократном волочильном стане. Катанка разматывается с мотка, проходит через волоку и наматывается на тянущий барабан.

Волочильщик проволоки изучает основы технологического процесса обработки металла волочением, устройство и принцип работы волочильных станов, физические свойства употребляемых металлов, электротехнику и слесарное дело, виды и качество слесарных материалов.

О разнообразии сфер применения проволоки говорит уже одно перечисление ее видов: общего назначения, сварочная, телеграфная, пружинная, бердная (для изготовления одной из основных деталей ткацкого станка - гребня), кордная (металлическая нить для упрочнения кордной ткани автопокрышек), игольная, ремизная (прочная металлическая нить с петельками посередине в ткацком станке), канатная, подшипниковая, кардная (для изготовления стальных изогнутых под углом игл для ленты в чесальных или ворсовальных машинах). Только проволокой, вибрирующей с частотой ультразвука, удастся без сколов и трещин разрезать на тонкие пластины керамику, стекло и другие хрупкие материалы.

В Братиславе (ЧССР) создали материал флексипен - полиэтиленовая пленка, армированная тонкой стальной проволокой. Благодаря ей срок службы пленки увеличился в 6 раз. Такая пленка пригодна для сооружения парников, крыш для временных мастерских и хранилищ зерна.

Американские специалисты предложили делать покрытия аэродромных полос из железобетона, армированного стальными волокнами - обрезками очень тонкой и короткой проволоки. Испытания показали, что такое покрытие не разрушается от перепадов температур, выдерживает большие нагрузки, долговечнее обычного.

Из стальной проволоки ткут полотно. Металл есть металл: ткать его значительно сложнее, чем хлопок или шерсть. Но очень высока практическая ценность микросетки, незаменимой в медицине, химической технологии, при создании электросчетной техники, установок по очистке сточных вод; в мукомольной промышленности она позволяет повысить выход муки высшего сорта.

По производству проволоки и изделий из нее Советский Союз занимает первое место в мире. Особенно увеличился выпуск канатной и пружинной проволоки, проволоки для металлокорда, для армирования железобетонных конструкций, из нержавеющей стали, биметаллической сталемедной. В СССР освоено производство тончайшей проволоки с временным сопротивлением разрыву около 4000 МПа, в лабораторных условиях получена проволока с временным сопротивлением около 5000 МПа. По данным Института металлофизики АН УССР, имеется возможность изготовлять из сплавов на основе железа проволоку с временным сопротивлением более 13 000 МПа.

Канат

Классификатор изобретений СССР, охватывающий все области технического творчества, содержит всего 90 классов. Один из них занимают канаты. Они применяются в грузоподъемных и транспортных машинах, используются и для технических целей.

Канаты имеют давнюю историю. В древности это было просто связанные пучки проволоки. Витые канаты из органических волокон и металлические цепи удовлетворяли промышленность в течение многих веков, вплоть до XIX века. Изобретение подъемных машин потребовало более прочных канатов.

Проволочный витой канат впервые предложил немецкий коммерции советник Альберт в 1834 году. Канат свивался вручную из двенадцати 3,5- миллиметровых проволок и был весьма неуклюж. Тем не менее замена железных цепей и пеньковых канатов в горном деле позволила повысить безопасность работ и увеличить глубину проходки шахт.

Первая машина для свивки металлических канатов появилась в 1840 году в Банска - Штявице (Словакия) . До 70-х годов XIX века проволочные канаты подвергали только конструкционным изменениям и продолжали изготовлять из мягкой железной проволоки с пределом прочности 500 - 700 МПа. Появились шестипрядные канаты крестовой свивки из многопроволочных прядей.

Литую сталь начали использовать для производства канатной проволоки в 1870 - 1871 годах. Повышение прочности канатов стало возможным благодаря улучшению качества проволоки. В энциклопедическом словаре "Гранат" (1913 год) упоминаются канаты, которые свивались из 300 тонких проволок и имели толщину до 40 миллиметров. А через 40 лет Большая Советская Энциклопедия сообщала о канате из 17 500 проволок диаметром 0,3 миллиметра каждая. Толщина таких канатов, используемых для подвесных мостов, достигает 1500 миллиметров, а прочность на разрыв 96 тысяч тонн.

Россия проволочные канаты почти полностью импортировала. Пионером в создании отечественной сталепроволочной и канатной промышленности является московский завод "Серп и молот". К 1940 году эта отрасль промышленности полностью удовлетворяла потребности страны.

У каната есть необычные профессии. Создан оригинальный механизм - канатная пила для добычи мрамора и гранита. С ее помощью значительно ускоряется добыча крупных блоков камня из горных массивов. Принцип действия пилы таков: приводная станция через систему блоков движет "бесконечной" длины стальной канат, который и врезается в камень. В качестве ускорителя используется абразивный порошок.

Стальные канаты, изготовленные из высокопрочной стали с временым сопротивлением на разрыв 1200 - 2100 МПа, а иногда и до 3500 МПа, применяют на подвесных канатных дорогах. К 1900 году в мире насчитывалось около тысячи грузовых канатных дорог, а в настоящее время их несколько тысяч. В дореволюционной России начиная с 70-х годов XIX века было построено более ста грузовых канатных дорог, а сейчас в СССР их работает более 500. Общая длина "висячих" дорог достигает тысячи километров, объем перевозок свыше 450 миллионов тонн грузов в год.

Первые пассажирские канатные дороги появились в 90-х годах XIX века, но возможности применения были ограничены из-за несовершенства тяговых устройств. В СССР первая такая дорога построена в 1941 году. Сейчас лишь в одной Грузии их функционирует 36. Канатная дорога выручает и шахтеров. Горняки Ткибули, Ткварчели опускаются более чем на 600 метров в удобных подвесных креслах.

Пионерами в области конструкций висячего типа оказались строители мостов. Использование стальных канатов позволило создать смелые технические сооружения.

Ванты - оттяжки из стального каната, которыми производят боковое крепление каких-либо конструкций. При сооружении вантового перехода (моста для труб газопровода) над Аму - Дарьей использовали предварительно напряженные вантовые элементы общей массой 250 тонн. Верхний пояс вантовых ферм состоит из 16 стальных несущих канатов и 4 дополнительных береговых канатов-оттяжек. Диаметр канатов 59 миллиметров, длина 675 метров, масса 10 тонн. Разрывное усилие каждого каната 2250 кН.

Своеобразная конструкция 430-метрового моста, подвешенного на одном пилоне - массивном устое прямоугольного сечения, появилась в Братиславе (ЧССР). Ширина моста 20 метров. Конструкция двухъярусного моста получилась очень изящной.

Одним из последних висячих мостов считают мост через Босфор в Стамбуле. Его шестиколейная проезжая часть шириной 33 метра подвешена на высоте 64 метра над уровнем моря на двух стальных канатах, протянутых между 165-метровыми пилонами. Висячая часть моста длиной 1074 метра собрана из трехметровых полых стальных ячеек, к которым приварены дорожки для пешеходов. Толщина покрытия проезжей части моста всего 12 миллиметров. Несущие канаты диаметром 60 сантиметров выдерживают нагрузку 280 МН и состоят из 19 отдельных тросов, каждый из которых содержит по 550 проволок диаметром 5 миллиметров. Общая длина проволок - 50 тысяч километров.

Струна

Вы слушаете оперу Верди "Травиата" или Первый концерт для фортепьяно с оркестром П.И.Чайковского и восхищаетесь чудесным звучанием музыкальных инструментов. В это время вы не задумываетесь ни над обилием различных инструментов, ни над их историей и устройством. Однако своими богатыми звуковыми возможностями современный симфонический оркестр в какой-то мере обязан металлургии. Вспомним о струнах - этой поющей разновидности стальной проволоки. Но не все струны изготовляют из стальной проволоки. Они могут быть медные, жильные и даже капроновые и нейлоновые. Есть струны сложные - стальная основа обвита мягкой металлической проволокой, так называемой канителью, для изготовления которой применяют красную медь, серебро, сплавы меди и никеля. Но все-таки главным образом в современных музыкальных инструментах применяют стальные струны.

Какую же проволоку используют для этих струн? Вероятно, музыкантов меньше всего интересует высокая механическая прочность такой проволоки - зачем она для хрупких и нежных инструментов? Возможно, их интересуют какие-то особые, музыкальные свойства проволоки - мягкость, звучность? Однако в ГОСТе на проволоку для струн поражает именно требования высокой механической прочности.

Оказывается, в таком инструменте, как фортепьяно, струны натянуты с таким усилием, что его чугунная рама испытывает нагрузку в 200 кН. Рабочее удельное напряжение струн пианино, рояля, а также первой струны мандолины и домбры доходит до 2000 МПа, то есть близко к пределу сопротивления на разрыв лучшей стали. Показатели на разрыв фортепьянной проволоки обычно составляют 2350 - 2600 МПа. Выходит, что для струн требуется проволока крепче, чем для канатов!

Конечно, высокая прочность не единственное требование, предъявляемое к струнной проволоке. В частности, очень строго определен допуск по овальности сечения, то есть разности величин двух взаимно перпендикулярных диаметров - не более 0,005 мм. Исключительное значение придается упругости металла. В ГОСТе указано, что при разматывании с мотка проволока не должна свертываться в кольцо диаметром менее 400 миллиметров. Число скручиваний двух сложенных проволок по длине, равной ста диаметрам, и при натяжении в размере 2 % от разрывного усилия должно быть не менее 18.

Вот, какие строгие требования предъявляют к струнной проволоке, ибо струны смычковых инструментов пригодны в том случае, если они будут издавать звук нужной силы. Исследования свойств поющей стали продолжают металлурги, ученые, музыковеды.

"Кузница" звуков рояля обеспечивает свыше 200 струн, и каждая имеет свой "голос" в зависимости от диаметра, длины и силы натяжения. Долгое время полагали, что звучание проволоки зависит в основном от ее натяжения и упругости. Однако оказалось, что продолжительность звучания зависит от физических характеристик металла. Внутренняя его структура в конечном итоге определяет и все физико-механические свойства.

Удалось подробно изучить так называемую релаксацию - вытяжку струн. Для увеличения срока службы инструмента необходимо затормозить процесс релаксации, а главное - уравновесить этот процесс для всех струн. Значит, нужны особая технология и режимы термообработки металла. Исследователи воспользовались своим открытием. Теперь на заводе клавишных инструментов "Красный Октябрь" на пианино ставятся струны из новой фортепьянной проволоки.

Струны используют не только в музыкальных инструментах. Свойство струны при разных натяжениях издавать звуки разной тональности учли инженеры при создании измерительных приборов, например струнных гальванометров. Рояльную проволоку используют для растянутых элементов бипланов.

Струны предварительно напряженных панелей - изделие не из самых сложных. Но растущее строительство в стране поглощает такое количество этой проволоки точно определенной длины, с промежуточными и концевыми головками, что потребовалось создание специальных автоматических установок по производству строительных струн.

В Институте технологии машиностроения Вроцлавского политехнического института (ПНР) создали устройство, с помощью которого хрупкие материалы и сверхтвердые сплавы разрезаются на части струной из мягкой стали диаметром 0,3 - 0,6 миллиметра. Струна приводится в движение со скоростью 8 метров в секунду и захватывает масляную пленку со взвешенными в ней частицами карборунда. Процесс быстрый и потери ценных веществ минимальны - ни стружки, ни опилок почти нет.

Гвоздь

Сколько стоит гвоздь? Полтораста лет назад за горсть гвоздей в казахских степях можно было получить целого барана. Английский путешественник XVIII века Кук рассказывал, что туземцы полинезийских островов охотно давали ему за один гвоздь пару свиней. А сейчас за 10 копеек продавец отвешивает целую пригоршню гвоздей.

Родословная всем известного гвоздя начиналась с костей рыб и шипов колючих растений, которыми первобытные люди скрепляли части построек, орудия труда. Это подтверждает и сложная этимология слов.

Гвоздь - "заостренный стержень" - по корню праславянское слово. Первоначальное значение этого слова, вероятно, "лесистая возвышенность", "лес", "дерево", "кусок дерева", "деревянный острый кол", "гвоздь из дерева".

Недаром жители острова Таити, еще не знавшие ни одного металла, пробовали сажать в землю гвозди, привезенные Куком, в надежде, что они прорастут и дадут новый урожай.

В традиционном своем виде (заостренный металлический стержень со шляпкой) гвоздь появился в эпоху бронзовой культуры. В Египте, Греции, Риме делали литые и кованые медные, бронзовые и железные гвозди.

В Древней Руси кованые гвозди широко применялись в X - XIII веках, но производство их появилось раньше, ибо в этот период уже появлялись ремесленники-гвоздари.

Патент на первую машину для изготовления железных гвоздей получил в 1606 году англичанин Бульмер, но в практику она не вошла. Только в 1790 году Паркинс придумал действительно годную машину, которая в начале XIX века после усовершенствования получила большое распространение. На таких машинах получали более сотни гвоздей в минуту.

Современное производство оснащено автоматическими гвоздильными машинами для получения проволочных гвоздей. На них делают гвозди размером от 0,6 х 7 до 8 х 250 миллиметров. Машины выдают более одной тысячи штук в минуту.

В наши дни ассортимент гвоздей очень широк. По назначению они бывают строительные, кровельные, толевые, отделочные, обойные, декоративные, штукатурные, шиферные, подковные, корабельные, баржевые и длиной от 5 до 500 миллиметров. Основная масса гвоздей изготовляется из мягкой стали.

Модернизация гвоздя, этой простейшей крепежной детали, происходит в наши дни. В ГДР производят мебельные гвозди и шурупы из малоуглеродистой стали в тонкой полимерной оболочке - они не ржавеют и не портят дорогую древесину. Новые гвозди и шурупы обеспечивают более прочное соединение деталей. Например, сопротивление вывинчиванию у стальных шурупов с пластиковым покрытием почти на 80% выше, чем у обычных.

А можно ли делать гвозди из металлической стружки? Обычно стружку отправляют на переплавку. Однако английские инженеры нашли ей иное применение: после прессовки под давлением 600 МПа стружка превращается в плотную, почти не отличимую от сплошного металла массу, из которой получаются неплохие гвозди. Можно использовать и старые консервные банки - результат будет тот же.

Игла

Игла - инструмент для шитья, которым прокалывают материал и протягивают нить. Это орудие, необходимое для пошива одежды и обуви, было известно еще в древности. Уже тогда из рыбьих и других костей изготовляли иголки с ушком, просверленным осколком кремния. Затем появились бронзовые иголки и булавки. При раскопках в районе Магдаленсберга (Австрия) среди найденных железных изделий 2000-летней давности обнаружены иглы, лезвия ножниц.

По мере развития искусства обработки металла, в частности с появлением волочения проволоки, стали производить иголки и булавки. Утверждают, что первые стальные швейные иглы в Европу доставили арабы.

С конца XIV века стальные иглы стали изготовлять в Нюрнберге; до этого славились иголки испанские. В Англии производить стальные иглы стали только в XVII веке, хотя булавки там делали раньше, а в 1483 году ввоз булавок был даже запрещен.

В Россию купцы - ганзейцы привозили иголки "любские" из города Любека. Но потом их стали делать сами русские. Так, в 1677 году по описи в Мещанской слободе Москвы было пять игольных мастеров. Но и задолго до этого на Руси иголку уже ковали из бронзы и железа, а в богатых домах пользовались дорогими серебряными иглами.

Долгое время иголки изготовлялись вручную. Ушко делать мастера сначала не умели, они попросту загибали кончик проволоки. В XIV веке французский мастеровой Аршал придумал для нужд игольного дела волочильную доску. Это простое приспособление сразу изменило весь процесс изготовления игл, заколок, булавок.

Чертежи машины для производства игл создал еще Леонардо да Винчи, но делать их начали только в XIX веке в Англии. Появились ручные приспособления, станки.

Приблизительно 200 лет назад один ремесленник мог изготовить в день не более 20 обыкновенных иголок. Ему приходилось делать все самому - от заготовок до заточки острия иголки. После промышленной революции небольшая игольная мануфактура с 10 рабочими выпускала уже 8 тысяч иголок в день. Каждый работник выполнял одну какую-нибудь операцию: заготовлял проволоку, разрезал ее на куски. К тому же появились станки, приводимые в движение паровым двигателем. Сегодня автоматические станки выпускают сотни тысяч иголок в смену. Один современный станок-автомат с числовым программным управлением, изобретенный уже в годы НТР, дает возможность увеличить выпуск продукции еще в 4 раза.

Изготовление иголок является довольно сложным процессом. Специальную игольную проволоку металлурги готовят из качественной углеродистой инструментальной стали, выплавляемой в электропечи. Она должна быть светлой, гладкой диаметром 0,25 - 5 миллиметров. Проволоку отжигают в закрытых сосудах или в печах с нейтральной атмосферой, не допускающей окисления или обезуглероживания поверхности. Поставляется она потребителю в отожженном или нагартованном состоянии, без трещин, раковин, ржавчины и других дефектов.

Готовые иглы подвергают строгому испытанию - проверке на изгиб и твердость. При изгибе до 10 градусов швейная машинная игла не должна приобретать достаточную деформацию. Только при изгибе от 18 до 30 градусов хорошая игла ломается. Ручная швейная игла должна ломаться только при изгибе на 30 - 40 градусов. Многие иглы никелируют.

Таким образом, материал для иголок должен быть высококачественным, и здесь требуется немалый труд металлургов. О сложности изготовления иголок говорит тот факт, что массовое производство их организовано только в семи странах мира. Вот почему они ценятся очень высоко на мировом рынке.

Каких только видов иголок не изготовляют: швейные, штопальные, вышивальные, шорные, скорняжные, мешочные, парусные... Колюбякинский игольный завод выпускает, например, 25 видов швейных игл ежегодно до одного миллиарда штук. Артинский механический завод на Урале производит не менее 260 миллионов машинных игл в год. Игольно - платиновый завод им. КИМ дает потребителям около 300 типоразмеров ткацких иголок в миллионных тиражах.

Самые маленькие в мире иголки для шитья изготовляют в ГДР. Их делают из нержавеющей стали под лупой. Диаметр иголки 0,18 миллиметра, а длина 9 - 10 миллиметров.

Для хирургов производят 18 различных типов иголок. Одни имеют длину от 6 до 140 миллиметров и диаметр от 0,20 до 2,20 миллиметра. Самые маленькие в мире хирургические иголки, которыми можно зашивать разрезы роговиц на глазу, изготовляют в Ихтерсхаузене (ГДР). Полукруглую иглу длиной около 6 миллиметров и диаметром 0,2 миллиметра можно использовать для 20 операций. Необходимо немалое искусство, чтобы вдеть в эту иглу нитку из синтетического материала толщиной 0,03 миллиметра.

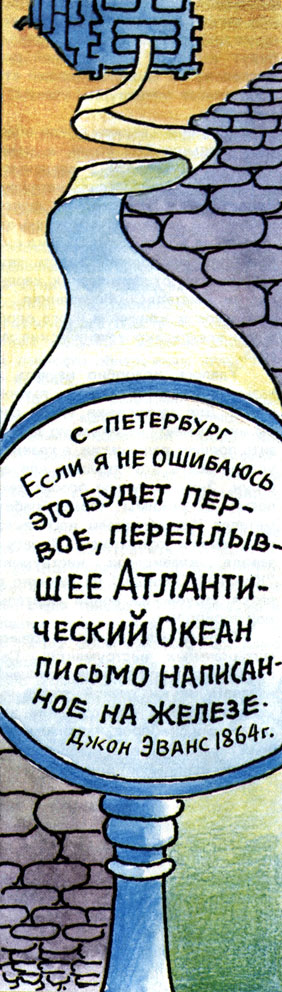

Письмо на железе

"Бирмингемский журнал" в Англии получил из американского города Питтсбурга следующее письмо, написанное на листе металлической бумаги:

"В номере вашего журнала, вышедшем 1 октября 1864 г., я прочел, что Джон Браун, из Шеффилда приготовил железный лист толщиной в 13,5 дюйма. Я полагаю, что это самый толстый лист, когда-либо проплющенный. В противоположность ему, я вам посылаю этот железный лист, изготовленный на заводе Слиго, в Питсбурге. Я думаю, что он представляет самый тонкий образчик в целом свете, и вызываю всю Англию произвести железо более тягучее. Если я не ошибаюсь, это будет первое, переплывшее Атлантический океан письмо, написанное на железе. Джон К. Эванс".

До этого времени самый тонкий железный лист в Европе был получен на бельгийском заводе: толщина его 0,07 дюйма. Американский же лист с письмом был не толще 0,001 дюйма, то есть около 0,025 миллиметра.

Письмо написанное на железе

Английские заводчики приняли вызов автора письма и сделали вскоре еще более тонкие листы из железа: чтобы получить пачку листов высотой в один дюйм (2,54 сантиметра), надо было положить 2 тысячи таких листов друг на друга. Эти листы были в два раза тоньше американского.

Пробовали получать и стальные тонкие листы. Так, заводчик Гиллот из Бирмингема получил три стальных пластинки, средняя толщина которых соответствовала 0,18 дюйма.

Такие тонкие листы железа и стали нужны, конечно, не для написания писем: их сейчас используют в различных отраслях машиностроения, приборостроения и в радиотехнике.

Во второй половине XIX века главной продукцией прокатного производства были рельсы. Но в начале XX века железнодорожное строительство резко сократилось. Возникли другие области использования проката, и тогда появилась большая потребность в листовом металле. Особенно большое влияние на это оказала автомобильная промышленность - крупнейший потребитель стального листа.

Листовой прокат является одним из экономичных видов металлопродукции, особенно холоднокатаной. Из него изготовляют весьма легкие и самые разнообразные штампованные и сварные конструкции, применение которых вместо литья уменьшает их массу на 30 - 50%. Сварные трубы и многие другие профили, изготавливаемые из листового проката, как правило, более тонкостенные по сравнению с горячекатаными, и поэтому их использование взамен последних снижает расход металла на 10 - 15%. Доля листового проката в общем объеме его производства постепенно повышается и в некоторых странах она составляет 50%, что объясняется быстрым развитием капитального строительства, автомобильной и консервной промышленности.

Примером значительных достижений советских листопрокатчиков может служить история организации отечественного производства высококачественной кинескопной стали. Была получена новая марка стали с высокими магнитными и механическими свойствами и однородной структурой, разработаны методы исследования и контроля ее качества - и все это нужно для создания цветного телевизора.

Чтобы направить каждый электронный луч с помощью магнитных линз в строго определенную точку экрана, между ними и электронной пушкой ставят стальной лист - теневую маску, на которой полмиллиона сложных по форме отверстий. Рассмотреть их можно только в сильную лупу. А как их сделать? Как получить тончайшую стальную ленту шириной более 60 сантиметров и длиной 3 километра? Советские ученые и машиностроители во главе с академиком А. И. Целиковым создали поистине уникальный прокатный стан - он дает возможность прокатывать стальную ленту с большой точностью.