Железная мозаика

"В народе без железа, как при обеде без соли"

Такими словами начинается записка Герасима Раевского, поданная Петру I в 1714 году. В ней содержался проект государственной монопольной торговли железом по образцу уже испытанной тогда соляной торговой монополии.

В народном фольклоре таких метких изречений о важности и значении железа в человеческом обиходе встречается много. В пословицах и поговорках всех народов мира железо отмечается прежде всего как мерило необычайной прочности.

"Если ты настоящий человек, будь крепким, как сталь" (киргизская) .

"Терпеливый даже железо разорвет" (татарская).

"Старательный горы свернет, старанье железную веревку оборвет" (узбекская).

"Правдивое слово и железо пробьет" (азербайджанская).

"Крепок, как стальной меч" (японская).

"Человек прочнее железа, тверже камня, нежнее розы" (турецкая).

"Сколько не бей по железу, ему все нипочем" (азербайджанская).

Но ничто не вечно в этом мире. Даже прочнейшее железо. И тогда говорят арабы: "И железо рассыпается в прах".

Есть у железа страшный враг - ржавчина. К чему она приводит, как с ней бороться - и об этом говорит народная мудрость.

"Человека губит горе, железо портит влага" (турецкая).

"Сердца ржавеют, как ржавеет железо" (арабская)

"Ржа - на железо, а неправда в человеке не утаится" (русская).

"Береги железо от ржавчины, а одежду от моли" (азербайджанская) .

"Коль меч не чистить, на нем ржа появится" (тамильская).

"Пока железо в работе, его ржа не берет" (азербайджанская).

Без руки хозяйской и железо чахнет. Это подтверждают два старинных афоризма: "Жизнь человеческая подобна железу. Если употреблять его в дело, оно истирается, если не употреблять, ржавчина его съедает" (Катон Старший).

"Железо ржавеет, не находя себе применения, стоячая вода гниет или на холоде замерзает, а ум человека, не находя себе применения, чахнет" (Леонардо да Винчи).

Железо железу рознь. Эта мысль о разном назначении металла является также содержанием народных изречений.

"Железо и сталь выходят из одной печи: одно становится мечом, другое - подковой осла" (таджикская) .

"Некаленое железо ни косой, ни серпом не станет" (курдская).

"Хорошо испытанные клинки кинжалов сгибаются прежде, чем ломаются" (немецкая).

"Хорошее железо узнают при ковке, хорошую лошадь узнают при скачках" (калмыцкая).

"Из плохого железа меча не выковать" (турецкая).

"Из пленавого железа добрая сабля не станет" (болгарская).

"Из гнилого хлопка не будет бязи, из ржавого железа не выкуешь меч" (азербайджанская).

"Хорошее железо не ржавеет, хороший родственник не забывает" (калмыцкая и монгольская).

Наибольшая группа народных афоризмов о железе посвящена кузнецу и его ремеслу. Из пословиц и поговорок разных народов можно составить целую технологическую инструкцию по кузнечному делу. Помимо меткой образности изречений, обобщающих различные явления жизни и сохраняющих обычно нравоучительный смысл, эти народные высказывания необычайно точно подмечают и технологические детали кузнечного ремесла.

"Дело - знатоку, железо - кузнецу" (амхорская).

"Если железо не ковано, хоть его позолоти - не станет ни косой, ни серпом" (курдская).

"Холодное железо незачем ковать" (сербская).

"Не гретое железо не согнешь" (украинская).

"Железо само не станет мягким" (корейская).

"Железо куется, когда оно раскалится" (татарская).

"Куй железо, пока горячо" (русская, болгарская, турецкая, киргизская).

"По мере того как куешь, становишься сам кузнецом" (французская) .

"Куешь железо - не жалей угля; растишь сына - не жалей еды" (китайская) .

"Когда куют железо, многократно бьют по нему" (испанская).

"Кузнец орудует щипцами, чтобы не обжечь руку" (чеченская).

"Охладить щипцы еще не значит закончить ковку" (суахили).

"И наковальня виновата, если ковка плоха" (финская).

"Кто хороший серп скует, того смело называй кузнецом" (финская).

"В руках у кузнеца железо струится, как вода" (узбекская).

Некоторые поговорки имеют определенное историческое содержание. В древней Японии жил знаменитый оружейный мастер Масамуне. Мечи его работы ценились очень высоко. В разговоре о чем-нибудь нелепом японцы стали говорить: "Мечом, изготовленным Масамуне, резать редьку".

История болгарского города Самоков в середине века была тесно связана с производством железа. Тамошние кузнецы производили железо замечательного качества, и в Болгарии появилась поговорка:

"Чистая работа как самоковское железо".

Работа кузнецов

Народные изречения всегда поражают богатством своего содержания. Юмор зачастую обогащает их содержание, что несколько смягчает назидательную направленность пословиц и поговорок.

"О потерянном топоре всегда говорят, что он был сделан из хорошего железа" (корейская).

"Кто не пробовал людского кулака, свой считает железным" (азербайджанская).

"Заруби деревом на железе" (русская).

Алмазы в железе

Парч и Хайдингер в 1846 году обнаружили небольшие кристаллы графиты в метеоритном железе из Венгрии. В 1882 году в том же метеорите А. Брезина нашел небольшие алмазы. Русские ученые М.В.Ерофеев и П .А. Лачинов в метеорите "Новый Урей", упавшем 4 сентября 1886 года, увидели также мельчайшие кристаллики алмаза. Рентгеновское просвечивание метеорита, упавшего в Индии в 1872 году, позволило обнаружить алмаз внутри "небесного камня".

Всего пять раз за всю историю "пришельцев из космоса" в них были обнаружены алмазы общим содержанием около 315 карат. Одни кристаллы наблюдались невооруженным глазом, другие различались только в микроскопе.

Советские ученые академик А.В.Виноградов и Г. П. Вдовыкин выдвинули гипотезу о двух вариантах происхождения метеоритных алмазов: в каменных метеоритах - при соударении астероидов в космосе, а в железных - при ударе метеорита о землю.

Известный французский химик Муассан, получив сведения о метеорите "Новый Урей", вы писал из России часть его. Проведенный анализ подтверждал присутствие в нем кристалликов алмаза. Это навело его на мысль, что образование алмаза из угля может происходить при очень быстром охлаждении и при высоком давлении. В 1890 году он приступил к опытам по синтезу искусственных алмазов. Муассан решил использовать свойство чугуна при затвердевании расширяться. Расплавленный в дуговой печи чугун он насыщал углеродом, затем резко охлаждал его водой. Корка застывшего металла препятствовала расширению чугуна при отвердевании - внутри получалось огромное давление. Растворив чугун в кислоте, Муассан якобы обнаружил мелкие твердые кристаллики - искусственные алмазы. Однако его опыты никому повторить не удалось.

На объединенном заседании химического отделения и металлографической комиссии Русского технического общества 15 марта 1907 года Д.К.Чернов сделал сообщение "О кристалликах алмаза и карборунда в стали".

Еще в первые годы своей работы на Обуховском заводе Д.К.Чернов исследовал при помощи микроскопа изломы литых стальных болванок. Тогда же он обнаружил у стенок внутренних усадочных пустот очень твердые неметаллические включения характерного кристаллического строения в форме шестиугольных тонких пластинок. Он отправил их французскому металловеду Осмонду с просьбой произвести тщательный химический анализ. В 1902 году Осмонд дал заключение, что это кристаллики карборунда.

Швейцарский ученый Франк, обнаруживший подобные включения много лет спустя после Чернова, принял их за выделения алмаза, очевидно, по аналогии с крупинками искусственных алмазов, полученных Муассаном при мгновенном затвердевании чугуна. В 1895 году Франк и Россель заявили, что как метеоритное железо, так и искусственно полученное железо и сталь содержат маленькие алмазы.

Открытие Черновым кристалликов карборунда в стальной болванке явилось весьма важным фактором для выявления взаимоотношения между углеродом и прочими компонентами стали. Работа Чернова доказывала отсутствие выделений углерода в стали в виде алмазов.

Открытие Черновым Д. К. кристалликов карборунда в стальной болванке

Английский металлург Норберн в опубликованной в 1939 году схеме затвердевания железоуглеродистых сплавов вновь подтвердил невозможность существования в закристаллизовавшейся стали свободного углерода в форме алмаза. Он доказал, что карбид железа, не находящийся в твердом растворе, то есть в форме свободного углерода, легко разлагается с образованием графита.

В наше время синтетические алмазы получают иначе. Еще в 1939 году ленинградский физико - химик О. И. Лейпунский выяснил, что для превращения графита в алмаз в твердой фазе необходимы давление около 6000 МПа и температура 1700 - 1800°С. Он указал также на возможное образование алмаза и при несколько меньших давлениях, если использовать вещество с относительно невысокой температурой плавления и достаточной растворимостью углерода. В качестве одного из таких веществ называлось железо.

Теперь из графита в условиях высоких давлений и температур в мире ежегодно получают несколько миллионов карат синтетических алмазов. Новый материал используется для изготовления абразивного инструмента, а также в виде паст и порошков для доводочных и притирочных работ.

Используют алмазы и в металле. Если на зерна алмазного порошка нанесено карбидоме- таллическое покрытие, они приобретают повышенную прочность. Спаянные в агрегаты зерна благодаря ветвистому строению надежно удерживаются в связке шлифующего инструмента, сообщая ему высокую стойкость и работоспособность. Металлизованные агрегированные алмазные порошки используются для получения шлифовальных кругов на органической связке.

Золотистый чугун

Имеет ли доменная печь какое- либо отношение, например, к добыче ... золота? Оказывается, имеет.

Русский металлург П.П.Аносов, который разгадал тайну булата, в прошлом столетии предложил использовать доменную печь для извлечения золота. Вот история этого необычного предложения.

Будучи начальником горного округа златоустовских заводов, Аносов много занимался вопросами золотодобычи. На миасских промыслах работала золотопромывочная машина его конструкции. Исследуя существующие способы извлечения золота, он выяснил, что при промывке золотых песков добывали намного меньше золота, чем его содержалось фактически в песках.

Аносов поставил перед собой задачу - найти новые пути извлечения драгоценного металла из песков. Вскоре он предложил оригинальный метод - доменную плавку песков с высоким содержанием золота. Суть его метода заключалась в том, что при доменной плавке золото перейдет в чугун и потом его можно будет извлечь, растворяя металл в серной кислоте.

Способ был сначала проверен на плавке в небольших тиглях, а затем начали плавить пески в шахтной медеплавильной и в доменной печах. Опытные плавки дали неплохие результаты: при доменной плавке выход золота был в 28 раз больше, чем при обычной промывке золотого песка.

Свои опыты с золотом Аносов проводил в начале 1837 года. Первое сообщение о них он отправил в Петербург 20 марта. Обычно медлительная бюрократическая машина империи Николая I начала действовать в спешном порядке - ведь речь шла о золоте! Ученый Комитет Корпуса горных инженеров на специальном заседании заслушал доклад "О последствиях произведенных господином Аносовым опытов над обработкою золотосодержащих песков".

"Сей способ, - говорил докладчик, - уже в началах и существе своем весьма важен и принадлежит к числу самых счастливых и богатейших последствиями открытий в области горнозаводского производства. Господину Аносову исключительно принадлежит честь завершить важный переворот в золотом производстве и разлить новый свет на эту отрасль промышленности. Самая простота процесса ручается за его совершенство и выгоды".

Опыты с золотом Аносовым П. П

Ученый комитет 28 апреля принял решение о продолжении опытов Аносова. О них доложили царю, и на докладной записке по этому вопросу тот не замедлил написать резолюцию: "Согласен. Мне любопытно знать подробнее сие производство. 30 апреля 1837 г."

Министр финансов направил Аносову письмо: "Объявляю вам мою просьбу и мое приказание обратить на сие дело неусыпное ваше внимание, донося почаще об успехах ваших действий".

Летом в Екатеринбург приехал новый начальник заводов Уральского хребта генерал В. А. Глинка. Аносов ожидал от него большой помощи, ведь Глинка был участником совещания Корпуса горных инженеров, на котором опыты получили такую высокую оценку.

Но изобретатель помощи не дождался. В Екатеринбурге среди горных офицеров нашлись недоброжелатели Аносова. Видимо, под их влиянием Глинка начал действовать против Аносова. В июле он объявил, что лично явится в Златоуст для ревизии опытов.

В большой спешке проводилась подготовка опытов. Автора изобретения фактически отстранили от дела. Состав песков для плавки предварительно не был проверен, плавка велась без контроля. Одним словом, все делалось иначе, чем при Аносове. Опыты не дали удовлетворительных результатов. Через месяц Глинка послал рапорт, где писал: "Удобства плавки чугуна на песке не подтвердились".

Аносов отказался подписать "Журнал действий комиссий" и, несмотря на запрет Глинки, продолжал сам опыты. Ему снова удалось извлечь золото из чугуна и он послал его на Монетный двор. В декабре 1837 года директор Монетного двора сообщал, что получил от Аносова пять пакетов с золотом, извлеченным при плавке песков.

Сановный чиновник Глинка оказался сильнее горного офицера Аносова. Горный департамент решил прекратить опыты, а министр финансов на докладной записке наложил резолюцию: "Согласен".

А опытами Аносова заинтересовались уже за границей. Генерал-майор Андельгонд писал из Парижа, что вся ученая Европа заинтересована опытами Аносова и что французские химики соглашались их продолжать. Спустя год пришел запрос даже из Египта - вести об аносовских опытах дошли и до египетского паши.

Однако царские чиновники не дали Аносову довести дело до конца.

Опасный сплав

Доменный цех Челябинского металлургического комбината. У газовой будки лежит более десятка образцов проб выплавляемого на печи ферросилиция - сплава кремния с железом. Горновой печи знакомит молодых выпускников техучилища с образцами.

- Из этого чугуна отливку не получишь и в сталь не переплавишь, - говорит он. - А для металлургии он нужен, как воздух для человека. Вот, к примеру, чтобы мартеновцам выплавить высококачественную сталь, надо добавить в нее наш ферросилиций, содержащий 10 - 14% кремния. Добавляется его очень мало, в твердом виде. Служит он как приправа у хозяйки, а для стали - раскислитель. Его плавят на ферросплавных заводах в специальных печах. Но там его получают в небольшом количестве. Чтобы получить в домне такой чугун, нужно специально готовить сырье: восстановить кремний из руды и не дать ему в виде кремнезема уйти вместе со шлаком. Для этого мы и развиваем более двух тысяч градусов температуры в горне - заставляем тем самым кремний переходить в чугун. Жжем кокса в два раза больше, чем на обычном передельном чугуне, а кокс засоряет и горн, и фурмы. И тут с ним беда. В придачу еще фурмы горят да выбрасывают до десятка тонн этого огненного мусора из домны1.

1(Турбал В.В. Повелитель огня. Челябинск: Южно-Уральское книжное издательство, 1973, с. 10-11.)

... В мае 1908 года из Стокгольма вышел пароход "Улеаборг". На следующее утро после отплытия пассажиры второго класса и часть команды заболели. Все заболевшие оказались около трюма и чувствовали во время пути исходивший оттуда чесночный запах. Их перевели в каюты первого класса, более удаленные от грузовой части парохода. Тем не менее один из заболевших к вечеру умер. По прибытии в Индию груз отправили на берег, а пароход пошел дальше. Все больные выздоровели, кроме одного матроса, умершего два дня спустя.

Причиной отравления оказался ферросилиций - сплав, о котором говорилось выше. В начале XX века были зарегистрированы и другие случаи отравления от ферросилиция. Только за 1905 - 1908 годы было отмечено девять случаев отравления. Это привело к тому, что почти все крупные судовые компании стали отказываться от приемки грузов с опасным сплавом.

Начались исследования причин подобного действия ферросилиция. Было замечено, что отравления связаны с выделением из сплава газа (ацетилена) с сопутствующими ему примесями. Выяснилось также, что разлагаться и выделять газы могут лишь некоторые сорта ферросилиция с определенным содержанием кремния.

Русские исследователи Н. С. Курнаков, Г. Г. Уразов и Ю.Г.Жуковский доказали, что ферросилиций под действием влаги и при определенном составе разлагается с выделением ацителена с примесью мышьяковистого и фосфористого водорода. Смесь этих газов весьма ядовита и обладает чесночным запахом. Особенно легко разлагается ферросилиций с содержанием 50 - 65% кремния, поэтому сплав с таким содержанием кремния сейчас не производится.

Ферросилиций выплавляют и в доменных печах, и в специальных ферросплавных электропечах. Дело в том, что с увеличением содержания кремния в сплаве температура восстановления основного элемента возрастает. При низком содержании кремния в железе температура восстановления сравнительно невысока, и это определяет возможность выплавки бедного (9 - 14% кремния) ферросилиция в доменных печах.

Восстановление кремния с получением богатого ферросилиция возможно лишь при высоких температурах и, следовательно, только в электропечах специальной конструкции.

Печь загружается необходимыми материалами. Электрический ток подводится к электродам, нижние концы которых находятся в плавильной ванне. Здесь электрическая энергия превращается в тепловую. В печи создается очень высокая температура (4000°С и выше), при плавлении материалов происходят сложные химические реакции. Когда процесс полностью закончится, готовый металл через летку выпускают в ковш.

Основные рабочие, обслуживающие ферросплавную печь: старший плавильщик (бригадир), плавильщик, горновой и его подручный.

Старший плавильщик руководит работой своей бригады, ведет технологический процесс выплавки ферросплавов, принимает участие в ремонтах печи, ведет учет проделанной работы.

Плавильщик помогает бригадиру и под его руководством участвует во всех работах, связанных с ведением плавки и ремонтом печи. Он заменяет бригадира во время его отсутствия.

Горновой производит подготовку, разделку и заделку летки, выпуск и разливку металла и шлака из печи, берет пробы металла и шлака, следит за состоянием оборудования у горна.

Чтобы управлять процессами производства ферросплавов, все рабочие, обслуживающие печь, должны хорошо знать технологию выплавки ферросплавов различных марок, основы электрометаллургии и электротехники, конструкцию и условия эксплуатации печи, контрольно-измерительную аппаратуру, правила техники безопасности. Знакомство с физико-химическими свойствами сплава помогает избежать опасных последствий.

Застывшая музыка в металле

Поэт Николай Асеев в своих воспоминаниях рассказывает об одном споре между Есениным и Маяковским.

Маяковский убеждал Есенина бросить своих неверных попутчиков - "крестьянствующих поэтов":

- Что это вы глину на ногах тащите?

- Я глину, а вы - чугун и железо! Из глины человек создан, а из чугуна что?

- А из чугуна памятники! - гремел Маяковский.

Так поэт назвал еще одну область использования чугуна. И тут прежде всего вспоминается знаменитое каслинское чугунное литье.

Каслинский завод был основан в 1747 году как чугунолитейный, но особенно прославился с начала XIX века своим художественным литьем. Здесь производились из чугуна архитектурные украшения, садовая мебель, решетки, скульптуры и различные бытовые предметы с рельефным и ажурным орнаментом.

Чугунные изделия каслинцев экспонировались на выставках в Петербурге и Москве, Париже и Вене, в Филадельфии, Копенгагене и Стокгольме и неоднократно удостаивались высоких наград. Шедевр каслинского литья - чугунный павильон, созданный для Всемирной Парижской выставки 1900 года, был восстановлен каслинскими мастерами 50-х годов. Они отлили недостающие детали, а их оказалось более тысячи, любовно собрали его, и мы снова можем любоваться им в Свердловской художественной галерее.

Многие изделия выполнялись по моделям известных русских скульпторов Ф.П.Толстого, П.К.Клодта и других. Но не меньшее значение имел и кропотливый труд мастеров литейщиков. Каслинские мастера обладали высоким художественным вкусом и сами становились авторами моделей. Одним из таких мастеров- самородков был формовщик Василий Торокин. В свободные от работы часы он занимался лепкой. Учился в заводской скульптурной школе. Тайком от начальства работая по ночам, он вылепил статуэтку "Старуха с прялкой", история создания которой послужила писателю П.П.Бажову основанием для создания сказа "Чугунная бабушка".

В сказе очень хорошо говорится о трудном мастерстве каслинских умельцев: "В чем тут главная точка была, сказать не умею. Кто говорил - чугун здешний особый, только, на мой глаз, чугун - чугуном, руки - руками. Про это ни в каком деле забывать не след.

В Каслях, видишь, это фигурное литье с давних годов укоренилось.

Тоже ведь фигурка, сколь хорошо ее не слепит художник, сама в чугун не заскочит. Умелыми да ловкими руками ее переводить доводится. Формовщик хоть и по готовому ведет, а его рука много значит... Чуть оплошал - уродец родится.

Дальше чеканка пойдет. Тоже не всякому глазу да руке впору. При отливке, известно, всегда какой ни есть изъян случится. Ну, наплывчик выбежит, шадринки высипит, вмятины тоже бывают, а чаще всего путцы под рукой путаются. Это пленочки так по-нашему зовутся. Чеканщику и приходится все эти изъяны подправить: наплывчики загладить, шадринки сбить, путцы срубить. Со стороны глядя, и то видишь - вовсе тонкое это дело, не всякой руке доступно.

Бронзировка да покраска проще кажутся, а изведай - узнаешь, что и тут всяких хитростей-тонкостей многонько.

А ведь все это к одному шло. Оно и выходит, что около каслинского фигурного литья, кроме художников, немало народу ходило".

Современные каслинские мастера выполняют портреты, скульптурные группы, фигуры животных, композиции для оформления городов, парков, станций метро, мостов, набережных.

В 1983 году в Каслях обнаружена находка, по ценности едва ли уступающая драгоценному кладу. В обычном деревянном ящике, найденном при реконструкции старинного демидовского цеха, оказалось около 500 моделей художественного литья, снискавшего всемирную славу. Пролежавшие здесь около сотни лет, они считались безвозвратно потерянными. Эта находка дает прекрасный материал для возрождения выдающихся художественных произведений из чугуна. Модели легли на стол реставраторов - забытые произведения ждет новая жизнь.

Кажется, легкий кружевной занавесь опущен по фасаду семиэтажного здания Челябинского филиала Центрального научно-исследовательского института швейной промышленности. В ажурный орнамент тонко вписаны стилизованные изображения птиц, зверей и растений. Это декоративное панно высотой 25 метров в удачном сочетании с узорной решеткой ворот под въездной аркой - новая творческая работа челябинских архитекторов и мастеров художественного чугунного литья. Около пяти тысяч литейных деталей изготовили мастера. Чугунные узоры, впервые широко использованные в архитектурном оформлении общественного здания, стали достойным украшением главной магистрали Челябинска проспекта им. В.И.Ленина.

Литейщик - представитель такой же древней профессии, как кузнец. "Зрелище природы и художеств" в 1874 году сообщало: "Литейщики имеют право лить разного рода большие и малые вещи; однако же они обыкновенно льют только малые сосуды, как то церковную утварь, кресты, дароносицы, кадильницы, лампады, подсвечники и проч. Несмотря на то, были литейщики, кои изяществом своей работы себя отличили; ибо они выливали из меди ковчеги, орлов, статуи необыкновенной тяжести и особенного и редкого изображения".

Современные литейные профессии включают немало специальностей. Модельщики изготовляют будущую деталь из дерева - модель. Работа виртуозная - по чертежу будущей детали необходимо все перевести в модель, используемую при формовке. Земледел готовит литейную формовочную землю особо огнеупорной стойкости и пластичности, чтобы сохранить форму будущей детали. Формовщик берет модель, использует литейную землю и осуществляет формовку. Форма после сушки поступает к заливщику металла. Готовая отливка после остывания поступает к обрубщику, который удаляет приливы и различные дефекты.

Продолжим наш рассказ о застывшей музыке в металле - замечательных художественных изделиях из чугуна, железа и стали.

Помните пушкинские строки "Твоих оград узор чугунный", "Полнощных стран краса и диво"? Северная столица России славилась решетками мостов и набережных, литых чугунных и кованых железных. Именно их и воспел русский поэт. Они и сейчас служат украшением Ленинграда. Необычный коллекционер главный инженер треста эксплуатации мостов и набережных города П. П. Степнов в своей картотеке зарегистрировал решетки всех мостов и набережных Ленинграда. Протяженность художественных литых чугунных решеток мостов в городе 10 830 метров, а длина кованых железных решеток на набережных 53 570 метров.

Решетка у Летнего сада со стороны Невы по праву считается лучшей среди декоративных оград. 36 монолитных колонн всей ограды поддерживают выкованные тульскими кузнецами звенья железной решетки. Удивительна гармоничность этого, словно парящего в воздухе металлического кружева из копий, удлиненных прямоугольников и лепных розеток. Ворота в центре ограды украшены более сложным узором. Авторами решетки принято считать русских архитекторов Ю. М. Фельтена и П.Е.Егорова.

Имеются сведения о том, что в 20-х годах XX века американские бизнесмены предлагали за ограду Летнего сада сотню паровозов, но нарком просвещения А.В.Луначарский от имени Советского правительства с возмущением отверг это предложение.

Железо как художественный материал использовалось в древности в Египте (подставка для головы из гробницы Тутанхамона около Фив, XIV век до н. э.), Месопотамии (кинжалы, найденные около Керхемиша, 500 год до н. э.), Индии (железная колонна в Дели, 415 год н. э.). Со времен средневековья сохранились многочисленные высокохудожественные изделия из железа в Англии, Франции, Италии, России - кованые ограды, дверные петли, настенные кронштейны, флюгера, оковы сундуков, светцы.

Кованые сквозные изделия из прутьев и просечного листового железа имеют плоскостные формы, четкий линейно-графический силуэт и эффектно просматриваются на свето - воздушном фоне. Искусство просечного железа относится к отдаленным временам развития кузнечного дела. В древнерусском декоративном искусстве просечной металл распространился очень широко. "Плоскостное узорочье" вплеталось в белокаменную резьбу Владимиро - Суздальской Руси подзорами крыш и куполов, фонарями, дверными петлями. Просечными полосами оковывались сундуки, шкатулки. Просечное железо воронили, лудили, покрывали позолотой.

Искусством кованого железа издавна славится Болгария. Дом лучшего болгарского мастера по железу Страхила Кокурова на окраине Софии. Здесь из железа уличный фонарь перед домом, перила внутренних лестниц, рама для зеркала, бра, журнальный столик, рабочий стол, чернильный прибор, шкатулки, подсвечники, дверные ручки.

Искусство кованого железа

Создание художественных изделий из железа - глубоко национальное искусство Армении. Традиции ярко проявились в творчестве художника Вартана Оганяна. Созданные им подсвечники, приборы для камина, декоративные украшения привлекают изяществом исполнения, разнообразием форм, изысканным вкусом. Художник часто прибегает к сочетанию металла и дерева. Тогда кованое железо рядом с теплым оттенком дерева приобретает неповторимую красоту и монументальное звучание. Изделия из металла Оганяна прекрасно вписываются в интерьеры, в оформление архитектурных экстерьеров. Сам характер творчества художника предполагает тесное содружество с архитектурой. К примеру, одно из его творений - огромная декоративная люстра - находится в ереванском кинотеатре "Урарту". Несмотря на свои внушительные размеры, железная люстра кажется легко парящей под высоким плафоном.

Бельгийский архитектор Орта - один из основоположников и теоретиков стиля модерн в архитектуре - основу своего стиля искал в извилистой линии, получившей название "Удар бича". По мысли архитектора она выражает физические свойства железа и в то же время воплощает нервный напряженный дух эпохи.

Известный советский скульптор С.Т.Коненков писал: "Во многом выразительность скульптуры зависит от соответствия идеи и материала. Греки любили нежную поверхность мрамора, а мы чаще обращаемся к граниту, нержавеющей стали, чугуну. Эти материалы более других соответствуют нашему времени".

Ранней весной 1937 года открылась Всемирная выставка в Париже. Перед советским павильоном на 33- метровой высоте стояла скульптурная группа В.И.Мухиной "Рабочий и колхозница" высотой 24,5 метра и массой 7,5 тонны. Оболочки фигур выполнены чеканкой по форме листов хромоникелевой нержавеющей стали толщиной 2 - 3 миллиметра. Нержавеющая сталь, самый современный в технике материал, поразил всех удивительной скульптурной пластичностью, красотой цвета, соответствием материала идее композиции. Теперь "Рабочий и колхозница" занимают почетное место недалеко от главного входа на ВДНХ.

Листовая нержавеющая сталь как материал декоративный и долговечный все чаще применяется в архитектуре. Примером может служить обработка широкой рифленой полосой из нержавеющей стали пилястров и колонн на станции московского метро "Маяковская".

Сооруженный в Днепропетровске и открытый 31 октября 1967 года монумент "Родина" представляет собой сложное архитектурное сооружение. Высота монумента более тридцати метров. На вершине его находится 9-метровая литая скульптура женщины из нержавеющей стали. Толщина стенок отливки всего 10 - 25 миллиметров. Отливали ее по выплавляемым моделям.

Два года спустя коллектив Днепропетровского завода металлоконструкций для возводимого в районе Корсунь - Шевченского плацдарма монумента боевой славы изготовил пятиугольную 69-метровую стальную колонну. Вершину ее венчает пятиконечная звезда, в которую вмонтировано 1700 зеркал из полированной нержавеющей стали. Звезда ярко сияет над полем брани, где Советская Армия наголову разгромила полчища фашистских оккупантов.

Над руинами легендарной Брестской крепости как символ великой Победы вознесся памятник-монумент павшим героям.

Сложное инженерное сооружение массой около 600 тонн представляет собой стометровый металлический штык. На Молоденческом заводе металлоконструкций рабочие изготовили из самых прочных сталей девять секций штыка и доставили их в Брест на монтажную площадку. Здесь секции надежно сварили, металл подвергли идеальной очистке, затем покрыли стойкими антикоррозионными пленками.

Искусными руками старых тульских мастеров отливались пушки и ядра, громившие врагов земли русской. Эти же руки, приручившие расплавленный металл, создали красоту, которой испокон века привык окружать себя русский человек и в крестьянском быту, и в ратном деле.

Изделия тульских кузнецов, сработанные из стали, ценились наравне с ювелирными украшениями. Зеленой и фиолетовой, черной и розовой, матовой и сверкающей, как алмаз, становилась сталь в искусных руках. Шкатулки, столики, оружие, канделябры, письменные приборы, печатки, браслеты, изготовленные в XVIII - XIX веках тульскими мастерами, стали гордостью русского прикладного искусства и украшением коллекций лучших музеев мира.

... Щелкнул замочек футляра, и взгляду открылись два бриллианта- близнеца. Та же тончайшая огранка, тот же характерный блеск и игра цветов. А ведь один из них был стальным. Способ получения таких стальных бриллиантов был впервые в стране разработан специалистами ленинградского объединения "Русские самоцветы". Использование граненого металла в украшениях - давно забытый прием. Этот древний метод применялся еще в XVI веке в Англии. Изделия с металлическими "камнями" назывались тогда марказитовыми - по названию металла, служившего заменителем драгоценного камня. Ленинградцы подобрали сплав, не уступающий марказиту, и в 1983 году предложили технологию его промышленной огранки.

Цветную сталь получают и в наше время. Есть даже особая термическая операция - колоризация стали: нагрев шлифованной или полированной стали до 200 - 300°С, от чего на поверхности образуется оранжевая или синеватая пленка, придающая металлу приятный декоративный вид и повышенную коррозионную стойкость.

Металлурги ищут способы получения цветной нержавеющей стали. Американо-английская компания "Интернэшнл никель" разработала процесс, который позволяет выплавлять нержавеющую сталь четырех цветов: красного, синего, зеленого и золотого. Сталь "окрашивается" при помощи концентрированного раствора хромовой и серной кислот, куда погружается изделие. В итоге поверхность покрывается цветной пленкой, которая закрепляется в менее концентрированном растворе в ходе электролитического процесса. Цвет зависит от концентрации и температуры раствора, а также продолжительности погружения изделия в него.

Английские химики разработали свой способ получения цветной нержавеющей стали. Деталь помещается в электролитическую ванну со смесью воды, серной кислоты и гидроксида хрома в определенных пропорциях. От силы тока и времени выдержки зависят толщина, прочность и характер цветного слоя. Поверхность металла окрашивается в интенсивный голубой и зеленый цвета, можно получить и оранжевую окраску.

Основываясь на тенденциях развития современного ювелирного искусства, английский дизайнер Тайлор считает, что в ближайшем будущем станут самыми модными украшениями из нержавеющей стали. Она очень красива в отполированном виде, ее холодный блеск напоминает античную полировку. Английские ювелиры приняли во внимание прогнозы дизайнера и уже выпускают из нержавеющей стали щитовидные броши, ожерелья-цепочки, звенчатые пояса, подвески, кольца, серьги.

Железный амулет

В древние времена лошадей не подковывали. Часто случалось, что из-за порчи копыт римская и греческая конницы выбывали из строя. Для предохранения копыт для лошадей римляне использовали особые "конские сандалии" - башмаки, которые прикреплялись к копытам. Однако такие башмаки были неудобны и применялись редко.

Подковывать лошадей впервые начали галлы, причем подковы изготовляли из железа или бронзы. В VI веке своих коней изредка подковывали германцы, славяне и вандалы. Конная статуя Карла Великого в Париже позволяет утверждать, что французские кони к началу IX столетия были подкованы. Киевские дружинники начали подковывать лошадей в начале XI века, а в Европе - только в XII веке. Это позволило использовать лошадей в сельском хозяйстве при обработке каменистых почв, что повысило урожайность.

Подковать лошадь - большое искусство. В средневековых цехах немецких городов для кузнецов обычным испытанием было изготовление конской подковы без снятия мерки. Перед экзаменующимся подмастерьем два - три раза проезжали на лошади, для которой он должен был отковать подкову.

А вот пример из русской практики. Герой повести И. А. Салова "Грачевский крокодил" (1879 год) хозяйственный поп Иван "даже сам подковывал. Сделает, бывало, подкову, отшлифует ее, прикинет на весы, чтобы одна подкова не была тяжелей другой, и тогда уже подкует лошадь, и не в станке, а просто на руках, в стойле".

Немудренная вроде вещь - подкова, а изготовление ее и теперь требует ювелирного мастерства. Не однажды пробовали ее отливать, штамповать, но, однако, до сих пор подковы куются еще вручную, как в старину.

Полтораста лет существует Московский ипподром, столько же здесь работает маленькая кузница. Бригада из пяти мастеров и пяти молотобойцев "обувает" ипподромных рысаков, а также лошадей цирка, зоопарка, русские тройки на ВДНХ. Кузница освещена огнем и наполнена веселым стуком. Искрящийся брусок металла ложится на наковальню. Несколько точных ударов - и половина готовой подковы снова идет в горн. За 20 минут готово четыре подковы.

Существует более ста видов подков, и ежегодно рационализаторы подают десятки заявок на новые формы и типы подков. Предлагались, например, литые подковы из чугуна и стали. Но такие подковы трудны в изготовлении и не выдерживают больших ударных нагрузок. Подковы из титановых сплавов "стояли" хорошо, но их стоимость равнялась половине цены лошади. Так что стальные подковы пока держат первенство.

По мнению суеверных людей, подкова приносит счастье человеку и избавляет его от беды. Найденную подкову не бросали, ее несли домой и прибивали над порогом. Чем же объяснить такое пристрастие к подкове в народных приметах? Почему она была своего рода амулетом?

Форма подковы напоминает прибывающую Луну, а в древнем Вавилоне и Египте это было символом почитающихся там богинь плодородия Астарты и Изиды.

Подкова делалась из железа, которое издавна почиталось у некоторых народов металлом, имеющим волшебную силу против злых духов.

Есть и экономическое обоснование. В крестьянском хозяйстве малейший кусок железа был большой ценностью. Считалось счастьем найти подкову. Первоначальная радость материальной ценности предмета послужила источником приметы удачи, сопровождающей эту находку.

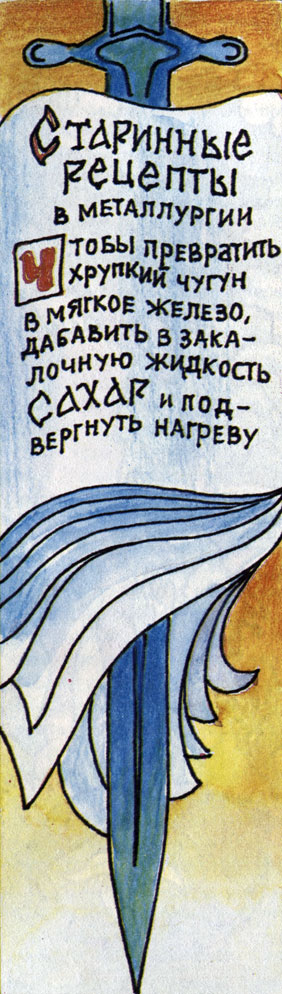

Старинные рецепты

Древние металлурги, обладавшие высоким искусством ручной обработки металла, накапливали по крупинкам драгоценный опыт вслепую, без всякой помощи теории. Ценные наблюдения за изменениями свойств металла в процессе обработки смешивались с суеверными выдумками.

В летописи храма в Балгале (Малая Азия) нашли рецепт закалки кинжала: "Нагреть до тех пор, пока он не засветится, как восходящее в пустыне Солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба. Сила раба, переходя в кинжал, и придает металлу твердость".

Ручная обработка металла

Мастера в те далекие времена применяли самые различные методы закалки: окунали нагретую полосу металла в простую или соленую воду, в оливковое масло, а некоторые считали, что кинжал надо закаливать только в кубке с вином. В старых легендах упоминается и такой способ: кузнец ковал булатный кинжал, а потом вскакивал на лихого коня и охлаждал изделие на ветру бешеной скачки.

Высокие качества знаменитых испанских шпаг из Толедо объясняли таинственными свойствами особой воды, в которой они закаливались. В середине XVIII века воду возили на кораблях в Америку из Европы, чтобы достичь таких же результатов при закалке стали.

Современный термист по установленному технологическому процессу производит закалку, отпуск и отжиг заготовок и деталей различных форм и размеров из простых и легированных сталей. Это очень интересная и сложная профессия, требующая больших теоретических знаний о свойствах металлов. Надо знать, как различные виды термообработки придают металлу те или иные свойства: закалка увеличивает твердость стали, отпуск снижает внутренние напряжения в детали, отжиг придает металлу вязкость.

Старинные рецепты

Старинные рецепты дополняются новыми способами термообработки. Так, бельгийские специалисты предложили закаливать заготовки инструментов... вакуумом. Во время испытаний на заводе фирмы "Вейден" нагретые до нужной температуры фрезы, токарные резцы, метчики и сверла в железных емкостях быстро помещались в вакуумную камеру. А так как всякая закалка требует резкого перепада температуры, то одновременно с откачкой воздуха из камеры в ней понижали температуру до нуля градусов. Анализ результатов показал, что при таком способе закалки поверхность заготовок практически не окисляется, структура металла не приобретает вредных тепловых напряжений, а его верхний слой быстро избавляется от газообразных примесей. В итоге износостойкость инструмента повышается в 1,5 - 2 раза.

В старину издавали журналы, в которых нередко печатались разные советы, в том числе и по металлургии. Так, в журнале "Экономический магазин" за 1784 год сообщалось:

"Ежели хотеть железо сделать так плавко, как серебро, то всяко надобно соку, нажатого из травы золототысячницы и травы дикой цикореи, которая растет во многих местах и имеет цветы голубые, и остудить в оном мягкое хорошо раскаленное железо от 10 до 12 раз, так и будет (оно) очень бело и плавко".

Однако автор все-таки заканчивает заметку предостережением: "Справедливо ли сие, или нет, того не знаю, а могут узнать сие чрез опыт сами любопытные".

В первой половине XIX века "Журнал мануфактур и торговли" описывал "способ превращать хрупкий чугун в мягкое железо, пересыпая оный сахаром". Способ "сладкой металлургии" заключался в следующем.

Твердый и хрупкий чугун помещали в закрытый сосуд, пересыпая его слоями сахара- сырца. Затем подвергали его нагреву в течение 20 часов и чугун превращался в самое мягкое и Довольно ковкое железо. В заметке отмечалось, что "открытие сие действительно может быть полезно при обработке железа, а особливо если бы сахар был дешевле, нежели он ныне есть в Европе...".

Однако и в наше время рекомендуют использовать сахар... в литейном деле. Исследования, проведенные в Щецинском политехникуме (ПНР), неожиданно показали, что наилучшим добавлением к формовочной смеси для отливки металла является сахар. Минимальная примесь его к формовочной массе позволяет без труда очищать отливку, значительно облегчая и ускоряя труд литейщиков. У нас с этой же целью применяют патоку и меляссу.

Энергетическое машиностроение нового поколения подробное описание.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'